BMS數字隔離器中推挽式電源變壓器的應用和設計

黃家毅

(東莞銘普光磁股份有限公司,廣東 東莞 523000)

0 引 言

隨著全球各國家應對氣候變化,減少燃油汽車尾氣對環境破壞以及推動綠色能源的發展,全球許多國家都計劃在今后幾十年內停止燃油汽車的生產和銷售,大力推廣和加快新能源汽車行業發展。目前最流行的是純電動汽車(EV)、混合動力汽車(HEV/PHEV)這兩種新能源汽車。在國家新能源汽車戰略推動下,本土汽車品牌都在開發自家電動或混動系統技術,如比亞迪DM-i混動系統、吉利Hi·X混動系統、奇瑞ET-i超混系統等。電池管理系統(Battery Management System,BMS)和發動機控制單元、ABS控制單元等與汽車行駛直接相關的系統一般是獨立的電氣控制系統,它們之間的通信需要電氣隔離,因此必須用到數字隔離器。由于CMOS數字隔離器具有高傳輸速率,良好EMI,低CMTI以及高可靠性特性,因此適用于純電或混動的新能源汽車。數字隔離器內部集成隔離電源,外置正激電源轉換器和隔離器,集成變壓器驅動IC、信號隔離功能的芯片和供電的隔離反激勵變壓器。汽車電池管理系統高低壓隔離通信與隔離電源的兩種主要方案為:(1)數字隔離器內部集成隔離電源;(2)數字隔離器和外置變壓器的隔離電源。其中芯科科技的Si88x2x系列數字隔離器,德州儀器 (TI)隔離CAN解決方案的ISO1050數字隔離器都需要外置變壓器[1,2]。采用變壓器不僅可以靈活調整電壓,還有利于系統的EMC 調試和可靠性提升。本文基于ISO1050數字隔離方案中所使用推挽變壓器的安規和電氣設計進行詳細論述。

1 安全標準

關于隔離器中電源變壓器的安規要求,參考各國安規標準,并以IEC62368-1為主要標準,給出對于數字隔離器中的電源變壓器爬電距離和電氣間隙的具體數值說明[3-5]。接入220 V交流電網設備或300~600 V有效電壓的設備,瞬態過電壓值是2 500 V,對于基本絕緣抗電強度為2.5 kV,最小爬電距離為3.2 mm,最小電氣間隙1.5 mm。如果需要加強隔離5.0 kV,至少需要6.4 mm的爬電距離,最小電氣間隙8.0 mm,推薦8.0 mm爬電距離和電氣間隙為設計準則。而對于出廠耐壓測試要求則為:基本絕緣為2.5 kV,加強絕緣為5 kV,持續3~6 s。

2 推挽式隔離電源變壓器電性能設計

2.1 推挽變換器的工作原理

全波整流輸出推挽變換拓撲以及循環工作示意如圖1所示。它由兩個開關管S1和S2、一個初級和次級均帶有中心抽頭的變壓器、整流二極管VD1和VD2以及儲能濾波電容等組成。工作時通過輸入的相差180°的矩形脈沖波來驅動S1和S2交替導通,原邊繞組傳遞能量到副邊NS1和NS2交替輸出。

圖1 全波整流輸出推挽變換拓撲以及循環工作

2.2 磁芯材質選擇和工作磁通密度的確定

高頻推挽變壓器磁芯材質選取高初始磁導率和低損耗的鐵氧體。高磁導率獲得更高電感值,可使其的勵磁電流小,低損耗可以更高效率和更小溫升。最合適材質就是功率 MnZn鐵氧體。按照筆者經驗對于小功率情況(3 W或以下),也可以選擇5 k、7 k、10 k 高磁導率材質的磁環。通常情況下,一般功率MnZn鐵氧體高溫100℃飽和磁通密度為0.39 T,則線性區域小于0.30 T。在推挽電路中,為了防止磁芯的動態飽和,在小于300 kHz的工作磁感應強度控制不能超過0.2 T。為了保持磁芯功耗值,對于工作磁通密度應該隨頻率升高而下降。對于應用在數字隔離器中對應電源芯片工作頻率為300~600 kHz,推挽類小功率在工作頻率超過300 kHz情況中, 工作磁通密度選取原則為磁芯體積功耗Pcv=100~150 mW/cm3對應的磁通密度,一般為30~50 mT。

2.3 溫升和損耗

變壓器在工作的過程中產生磁芯損耗和銅耗從而導致溫度上升。絕緣材料的壽命隨著溫度增加呈指數級快速下降,當工作溫度每超過材料極限溫度10 ℃,壽命平均縮短大概1/2[6]。那么在對于合理溫升設計才能保證變壓器的壽命以及極低失效率。由于變壓器內部最高溫度絕緣材料限制,重點考慮繞組最高溫度,一般環境溫度最高為85 ℃,變壓器溫升一般小于40 ℃(對于125 ℃等級)。

2.3.1 溫升估算

目前工程最常用熱阻計算方法,溫升△T(℃)和損耗P(W)的關系為:

式中,△T為溫升,℃ ;P為功耗,W;Rth為熱阻,℃/W。

熱阻取決于材料的輻射表面和變壓器本身的耗散功率,還有空氣對流情況。如果磁芯和線圈直接接觸情況,該器件的功耗則是包括磁芯損耗和銅線的損耗。如果沒有直接接觸,則需要分開計算,那么磁芯溫升為:

磁芯熱阻Rth_core對于磁芯表面積60~6 000 mm2,一般取值60~100 ℃/W,溫升估值在16~25 ℃。

線圈部分溫升為:

銅熱阻Rth_cu一般取值180~250 ℃/W,對于線圈表面積30~300 mm2范圍,溫升估值在20~25 ℃。

2.3.2 磁芯損耗

對于方波,從法拉第定律得出的變壓器電壓U方程為:

式中,Ae是有效截面積,m2;U是施加在線圈上的電壓(V)的有效值;f為脈沖方波頻率,Hz;N是匝數。該方程適用于方波(△t=半個周期)。

對于知道工作電壓和匝數,則可以在特定工作頻率下f,通過式(4)得到Bm為:

查對應的材質功耗曲線得到在特定Bm和f下的單位體積功耗PCV,變壓器的磁芯損耗Pcore為:

2.3.3 線圈損耗

在開關電源中推挽變壓器中原邊和副邊電流都是梯型波電流,如圖2所示。下面定義原邊電流波形中值為Ipa及峰值Ip、直流平均值Ipdc、交流分量有效值電流Ipac和總有效值Iprms;開關管導通時間定義為Ton,周期為T,峰值電流為Ip,脈動分量為△i;占空比D=Ton/T,按照圖2中關系進行原邊電流計算。副邊無論是直流、交流或者有效電流計算則通過原邊對應的電流除以匝比n(n=NS/NP)。

圖2 梯形波電流及對應電流計算等式

變壓器的銅損Pcu(W)則為:

式中,Rpdc為原邊NP1或NP2的直流電阻,Rpac為原邊NP1或NP2的交流電阻,Rsdc為原邊NS1或NS2的直流電阻,Rsac為原邊NS1或NS2的交流電阻。

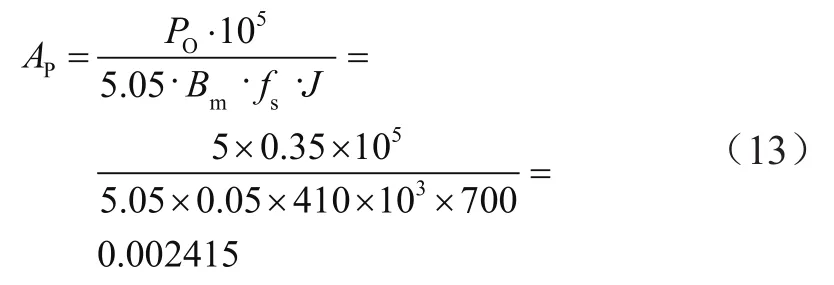

2.4 磁芯選擇

根據AP面積乘積法來初選磁芯尺寸,AP為變壓器磁芯有效截面積Ae與窗口面積Aw的乘積[7]。推挽式變壓器AP計算如下:

式中,Bm為磁通密度單位,T;J為電流密度單位,A/cm2,小功率情況電流密度取值700~1200(A/cm2)。

2.5 變壓器匝數計算

(1)變壓器最小匝比nmin

式中,Us-min為變壓器輸出端繞組最小輸出電壓,V;UP-min為變壓器輸入兩端的最小電壓,V;η為變壓器傳輸效率,一般在94%~98%。

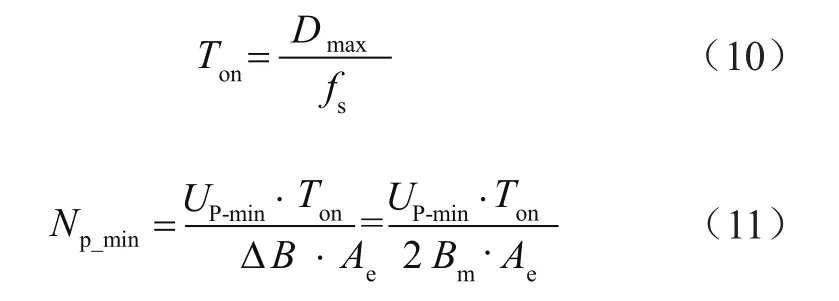

(2)原邊匝數NP

最大占空比Dmax理論值為0.5,為保證一個周期內磁芯順利復位,Dmax一般取值在0.45~0.495,則變壓器的原邊繞組匝數計算如下:

式中,Ton為開關導通時間,s;Ae為磁芯中柱截面積,m2;Bm為在工作磁通密度,T。

(3)副邊匝數NS

3 推挽式隔離電源變壓器設計應用實例

基于TI的隔離CAN解決方案,見圖3(a),需要搭建外包含了SN6501-Q1芯片,帶中心抽頭的變壓器以及低壓差線性穩壓器(LDO)的推挽式5 V轉5 V隔離電源。

3.1 電源系統參數

如圖3(b)所示的推挽變換器電路拓撲圖,主要參數如下:輸入電壓Uin/電流Iin為5 V±5% /0.35 A ;輸出電壓Uo/電流Io為5 V±5%/ 0 ~0.35 A;開關頻率fs為 300 kHz~610 kHz,典型工作頻率為410 kHz。

圖3 TI數字隔離器方案電路原理圖

3.2 磁芯選擇和骨架選擇

根據變壓器設計AP 法來初步選擇磁芯尺寸:

式中,Bm取值0.05T,J為電流密度700 A/cm2,開關頻率取值410 kHz。

選擇磁芯ER9.5(EC9.5)其有效Ae為11.95 mm2,ER9.5配套骨架ER9.5的窗口面積為2.94 mm2,得到AP=11.95×2.94=0.003 513 3 cm4>0.002 415 cm4。鐵氧體磁芯視為導體,如圖4所示得到電氣間隙CL=2.3+2.3=4.6 mm,爬電距離CR=2×(1.5+0.5)=4 mm,超過基本絕緣的最小要求:電氣間隙1.5 mm,爬電距離3.2 mm。

圖4 ER9.5骨架圖及其變壓器的爬電距離和電氣間隙

3.3 變壓器匝比n 計算

該類型變壓器典型工作效率η一般大約為97%。Us-min為變壓器最小輸出電壓,減去整流二極管最大壓降UF-max和穩壓器最大壓降UDO-max,還能維持最小輸出電壓Uo-min,則Us-min為Us-min=UF-max+UDO-max+Uo-min=0.2+0.2+4.75=5.15(V)變壓器最小輸入電壓UP-min則是由變換器最小輸入電壓UIN-min減去開關管導通時最大壓降UDS-max,查詢 SN6501數據表得到[8]:UDS-max=RDS-max×IDmax=0.35 A×2Ω=0.7(V) 則UP-min=UIN-min-UDS-max=0.95×5-0.7=4.05(V)

為了方便調整繞組,這里匝比取值n=1.5。

3.4 變壓器繞組匝數計算

(1)原邊匝數NP=NP1=NP2

取NP=8>NP_min

(2)副邊匝數NS

3.5 繞組導體直徑計算

考慮高頻下導體的集膚效應,在典型410 kHz工作頻率下銅線的集膚深度Δ為:

允許采用的導線最大線徑小于兩倍的集膚深度0.206 mm,那么導體直徑≤0.20 mm。

原邊繞組線徑計算,原邊繞組中值電流:

原邊繞組有效電流Iprms為:

其中導線電流密度取J=12 A/mm2。對于小功率變壓器8 W以下,通常繞組銅線比較長時(>1 m),線圈電流密度取8~10 A/mm2;當銅線長度較短時,線圈電流密度取12~18 A/mm2。

副邊(NS1=NS2)繞組線徑的計算:

3.6 繞組結構及繞制

變壓器要符合基本絕緣,原邊或副邊至少一側繞組需要選擇絕緣線(單層絕緣線或FIW線),根據繞組空間要求以及式(22)、式(24)計算值,原邊選擇直徑φ0.17 mm H級的漆包線,副邊則選直徑φ0.15 mm F級的單層絕緣線。變壓器采用中心抽頭式,原邊雙線并繞8匝,占據兩層,隔離膠帶1圈,然后雙線并繞12 匝,占據3層,再包兩圈膠帶,如圖5所示。

圖5 ER09變壓器的繞組結構示意圖

3.7 計算變壓器損耗和溫升

(1)磁芯損耗計算

查對應材質功耗曲線得到Bm=32 mT和400 kHz(沒有410 kHz曲線參照400 kHz)的單位體積功耗PCV為30 mW/cm3和ER9中有效體積為0.255cm3,可求得磁芯損耗。

(2)銅損計算

原邊NP1或NP2繞組銅導體線長為:

原邊NP1或NP2繞組銅導體橫截面積為:

原邊NP1或NP2繞組直流電阻為:

通過交直流電阻比FR=Rac/Rdc求繞組交流電阻。

式中,Dp'為包括漆包膜的直徑取值0.185 mm,△為410 kHz下的集膚深度。

查道威爾(Dowell)圖,當橫坐標Q=0.66,從圖5可知Np1=Np2的線圈層數m= 2,查詢得到FR=Rac/Rdc≈1.1,那么得到原邊交流410 kHz的電阻為:

使用上述方法可得副邊的直流和交流電阻(查道威爾圖,Q=0.49,線圈層數m= 3,可得FR≈1.2):

綜上可計算410 kHz頻率下的銅損Pcu:

(3)線圈和磁芯溫升

線圈和磁芯溫升分別為:

線圈估算溫升5.5 ℃遠遠小于20 ℃設計目標。磁芯溫升0.6 ℃遠遠小于20 ℃設計目標。

(4)變壓器效率η

計算得到效率為97.94%,這個和上文中開始估算的97% 很接近,符合預期。

4 變壓器參數測試

變壓器各繞組直流、交流電阻測試值如表1所示,交流電阻原邊計算值為107 mΩ,實測平均值約為113 mΩ,而副邊交流電阻計算值為280 mΩ,實測平均值約為295 mΩ。計算和實測幾乎完全一致。

表1 變壓器各繞組直流/交流電阻測試

變壓器磁芯損耗測量分別在常溫25 ℃和高溫85 ℃環境溫度,以100 kHz步進從200 kHz到600 kHz的頻率,測量不同工作磁通密度下變壓器磁芯損耗[9]。測試數據見表2,通過查對應的材質功耗曲線計算得到功耗為7.65 mW,而測試Bm=30 mT和400 kHz@25℃功耗為7.55 mW,計算和實測幾乎相等。

表2 變壓器磁芯損耗測試值

變壓器繞組施加直流電,使用熱電偶測試副邊繞組的溫升,測試結果見圖6。熱阻取值200 ℃/W,通過式(2)可得0.6 A、0.8 A的溫升分別為 16.56 ℃、29.44 ℃,實測值為15.6 ℃和28.5 ℃,工程估算和實測是很接近,為溫升估算提供重要的參考。

圖6 變壓器溫升測試曲線

5 結 論

本文詳細論述了適用于汽車BMS 數字隔離器的推挽式DC-DC 轉換器中電源變壓器的基本應用、安規要求和電氣設計的方法,并以適用于TI數字隔離器方案中ER磁芯類的推挽式變壓器為實例給出詳細設計和驗證過程,為電源或同行開發提供了一種同類型變壓器設計方法作為參考。