關于S328山洲橋維修加固的探討

文 / 張政

橋梁概況

山洲橋位于省道S328線膠州市境內,樁號K34+840。橋梁全長為64m,橋寬為15m。該橋上部構造為4孔標準跨徑16m的簡支混凝土T型梁橋,主梁支點及跨中截面高為1300cm,翼緣寬為80cm,腹板厚18cm;橫向為9片T形梁,5道橫隔板,橋面為瀝青混凝土磨耗層,下部構造橋墩為鉆孔灌注樁基礎,柱式墩。

橋梁現狀評價

橋梁主要病害

(1)經檢查發現,橋梁大部分橫隔板在連接部位出現混凝土脫落、鋼板外露生銹現象,三分之二鋼板連接處焊縫開焊,個別鋼板連接缺失;部分橫隔板出現斜向裂縫,其中部分橫隔板接縫處的混凝土有少量錯位。(2)主梁及橫隔板混凝土表面存有蜂窩、麻面現象;其中部分位置出現鋼筋生銹腐蝕、混凝土膨脹開裂脫落現象。(3)橋臺存在沉降現象;東側橋臺石墻右側出現長約4米,寬6mm斜向裂縫;西側橋臺石墻兩側均出現長約4米,寬6mm斜向裂縫。

鑒于該橋交通量大、大型集裝箱運輸等車輛多,橫隔板構件拼裝接縫處焊接鋼板嚴重斷裂,造成T梁單板受力,改變橫向9片梁整體受力。直接影響交通運營的安全,應盡快進行維修加固。

維修加固方案

橋梁加固原則

(1)應充分利用原有橋梁結構構件,盡量減少損傷原橋梁結構,通過維修加固,以保證原有橋梁保留部分結構的安全性與耐久性。(2)應盡量不中斷或少中斷交通,經加固維修后,其結構性能、承載能力及耐久性等都能滿足使用要求。

維修加固方案

(1)將主梁及橫隔板混凝土混凝土脹裂脫落部分剔除、鋼筋除銹、涂抹保護劑,抹壓高強修補料。

(2)將兩片相鄰T型梁5道橫隔板拼裝接縫底部破損混凝土剔鑿,裸露出開焊的鋼板,除銹并重新滿焊與左右橫隔板內預埋鋼板相連的5cm×10cm鋼板。

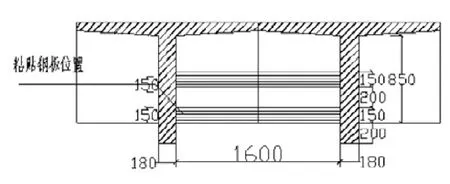

(3)將相鄰橫隔板拼裝接縫結構膠進行封閉;然后采用建筑結構膠將鋼帶粘貼在橫隔板側表面,兩側面鋼板帶通過高強M12螺栓與橫隔板錨固,通過加固橫向T梁形成整體受力,以提高構件的橫向剛度及構件抗剪能力,加強主梁間橫向聯系。鋼板外側均勻涂刷防銹漆及面漆對其進行防護,保證加固效果的美觀和耐久性。

建議施工實施方案

高強混凝土修補料施工

(1)確定修補區域,備好必要的工具及養護物品。

(2)剔除修補區域內所有疏松砼,并清除裸露鋼筋表面的銹質和雜物,直至露出堅實的混凝土基層及金屬光澤。除銹后鋼筋涂刷鋼筋保護劑,防止生銹。

(3)把修補部分混凝土基層表面浮塵清理干凈,將清理干凈的修補區域內混凝土基層表面用氣泵或水清理干凈,肉眼不能見到水滴。

(4)在處理好的修補部分混凝土基層的表面涂刷已配置好的界面劑。

(5)進行高強砼修補料施工:①LGM-B高強度混凝土修補料需按推薦加水量的配合比(重量比)(水:高強砼修補料=12~14:100)進行拌和,用水量可根據使用部位對其稠度要求不同而加以調節。機械拌制2~3分鐘即可,人工拌制應在5分鐘以上以保證攪拌均勻。②一次抹灰厚度不宜超過15~20㎜,如抹灰較厚則應分層多次抹灰。③LGM-B高強度混凝土修補料含有膠粉及多種高分子聚合物改性材料的緣故,其拌和后較為粘稠,抹灰時應保持抹刀光潔。抹灰最外層如需壓光處理時,應拌和略稀并應掌握好施工時間。

(6)養護:①修補完成2~4小時后,應及時噴水,或覆蓋濕草袋或趁濕用塑料薄膜貼于其上進行養護,并保持修補處表面濕潤7晝夜;若施工季節在冬季,修補完成以后,先用塑料薄膜覆蓋再加蓋棉被,進行濕養護7晝夜。②在養生期間,應防止修補的抹灰部分受到硬性沖擊影響。

粘貼鋼板施工

熱軋扁鋼板粘貼的主要工藝流程和施工要點為:處理粘鋼區域混凝土表面→鉆螺栓孔→采用螺栓植埋→采用結構膠對熱軋扁鋼板粘貼→對熱軋扁鋼板進行加壓、固定→固化檢驗→防腐處理扁鋼板表面。

(1)先打磨掉原混凝土構件的粘合面的舊混凝土面,后用壓縮空氣機清除粉塵.最后用脫脂棉擦拭表面。

(2)螺栓鉆孔:①鉆孔位置應避開板內主筋。②鉆孔結束時應清理干凈孔內灰塵。

(3)粘鋼膠的配制:應根據粘鋼膠的出廠使用說明書的規定進行配制,按同一方向進行攪拌,同時雨水、灰塵等雜物不能進入容器。

(4)粘貼鋼板:①按加固平面圖所示尺寸在現場或在工廠進行6mm鋼板裁剪、下料。②先對被加固構件進行卸荷。③除銹處理其粘接面,可用砂布、噴砂或平砂輪進行打磨,打磨的紋路應與鋼板受力方向垂直,其后用脫脂棉蘸酒精擦拭其表面。④在構件表面粘貼鋼板,用螺栓固定,并適當加壓,將鋼板邊緣接縫處的膠水擠出,膠水厚度應保持2-3mm。同時,用小錘輕敲粘接鋼板,從敲擊的聲音判斷粘接是否密實。如發現空鼓,應從鋼板兩側壓膠,若還有空鼓,需揭開重新粘貼鋼板。⑤粘鋼后鋼板表面除銹后,均勻涂刷防銹漆進行防護。見圖1。

植M12高強螺栓

(1)先放線,放軸線和植栓位置線,以保證植栓位置準確,誤差控制在1cm以內。

(2)鉆孔:鉆孔時應避開原構件結構的主筋,否則需適當調節鉆孔位置,保證施工鉆垂直,鉆頭對準鋼筋點位開始施鉆,鉆孔深度需達到設計要求深度。

(3)清孔:鉆完孔洞后,先用刷子刷除孔壁上的渣子,再用空氣壓縮機將灰塵、殘渣清除干凈,最后用脫脂棉蘸酒精清洗。

(4)清除螺栓浮渣、灰塵:使用鋼絲將螺栓的植入部分刷除銹,并用丙酮清洗干凈。

(5)配膠:橋下螺栓采用改性環氧結構膠,橋面螺栓采用環氧砂漿。為了滿足相應的耐疲勞性和耐高溫性,應嚴格按照使用說明書配制膠水。

(6)注膠:螺栓植入孔后,應緩慢注膠,以防止孔內氣壓過大。注膠量需超過孔深或計算高度的三分之二。

(7)植栓:注膠后,對鋼筋同向旋轉,施加一定的壓力,緩慢插入孔內,排出膠中儲存的少量空氣,使膠稍微溢出,種植到設計深度。

(8)清理溢出的螺栓種植膠:確保鋼筋周圍的膠均勻、飽滿。保證與原混凝土的接口質量。

(9)養護期嚴禁觸動鋼筋。

砌石墻體裂縫水泥壓漿

(1) 水泥灌漿的原理 水泥灌漿技術是采用高壓灌漿管將水泥漿液均勻地注入石墻裂縫中。水泥漿通過灌漿管滲透、填充、壓實和膨脹,將石墻裂縫中的水和空氣驅離,形成漿脈。隨著灌漿的進行,泥漿通過裂縫滲透、壓實填充到石墻之間的空隙中,在層間形成不同方向的片狀、條狀和塊狀泥漿液。經過一段時間的養護,松散的石塊被膠結成一個整體,提高了承載力。

(2)壓漿施工技術工序 ①施工前準備。在正式開工前,先對現場的管線進行檢查,做壓漿試驗,對孔位進行放樣。②鉆孔布置。沿石墻裂縫每隔0.5米預留壓漿孔,壓漿孔處將壓漿針頭固定牢固,保證封閉性;壓漿孔外裂縫縫隙處用結構膠封閉密實,保證壓漿過程水泥漿不外漏。③漿液制備。一般應采用32.5級以上的硅酸鹽水泥制備,漿液要具有較好的和易性、保水性、可泵性。壓漿漿液采用水泥:水=1:1比例水泥凈漿。④壓漿質量控制。鉆孔后把壓漿設備錨固牢靠,壓注漿液時應緩慢均勻的連續加壓。壓漿順序應采用由低向高的順序壓漿,壓力達到要求時,保持2分鐘以上穩壓狀態,才可以卸荷。若遇到從其它裂縫處冒出漿液,此時壓力達不到規定值,可以先自由冒出漿液,等漿液凝固以后,再重新布孔、壓漿。當漿液從已壓過的壓孔后溢出時,拔出后無須再壓漿。應注意安全,高壓管附近禁止有人,以防止高壓管噴漿傷人。⑤封孔、養護。壓漿結束后,插上木楔,使漿液凝固,采用快凝水泥砂漿密封孔口。

主要問題

施工期間,考慮到結構膠固化過程受橋面汽車沖擊力影響,需盡量減小橋梁行駛車輛的荷載作用,減輕車輛震動對結構膠與混凝土的結合效果。在加固施工期間采取以下措施:

(1)采取先左右邊幅、后中間區域施工的方法,施工區域需封閉交通,預留通行車道,通行車輛應限速(40km/h)慢行。(2)施工期間,需加強交通管制,避免發生堵車現象。同時采取必要的安全措施,確保施工人員、通行車輛及路上行人的安全。

結語

舊橋的維修加固需要對橋梁進行各方面現場調研,參照相關結構類型的橋梁的原設計、原施工及維修加固資料,結合通行交通量、大型集裝箱運輸等車輛和自然環境,準確分析橋梁的病害發生的原因、時間及病害走向,提出合理、科學的維修加固方案,力求達到不中斷或少中斷交通、技術可行、經濟合理和保障安全的目的。山洲橋維修加固后,經過通行期間的橋梁觀測,混凝土T型梁和砌石墻體沒有新的裂縫出現,原有單梁受力過大、荷載橫向分布較弱產生的病害得到有效的控制,橋梁整體性能得以保證。說明針對該橋采取的維修加固措施是合理、可行的。