鋁粉粒徑對鋁電解電容器用燒結(jié)箔孔隙及電性能的影響

王立強(qiáng) ,胥珊娜 ,王海麗 ,張于勝 ,白光珠

(1.西安石油大學(xué) 材料科學(xué)與工程學(xué)院,陜西 西安 710065;2.西安稀有金屬材料研究院有限公司,陜西西安 710016)

鋁電解電容器在相同體積下其比電容高于其他電容器,由于這種特性它常被應(yīng)用于制造重要的電子元件[1-3]。其電容值受陽極箔比表面積和介電層介電常數(shù)的影響,對于鋁電解電容器,其氧化物(γ-Al2O3)介電常數(shù)為定值,因此提高陽極箔比表面積成為提高電容的關(guān)鍵[4-6]。傳統(tǒng)鋁電解電容器陽極箔采用高純鋁制備具有高立方織構(gòu)的電子鋁箔,經(jīng)硫酸-鹽酸體系、硝酸體系進(jìn)行多次電化學(xué)發(fā)孔、擴(kuò)孔腐蝕工序,在電子鋁箔表面形成隧道孔以增大鋁箔比表面積,最后經(jīng)過化成賦能在隧道孔表面形成氧化鋁介電層,制成鋁電解電容器用陽極箔[7-9]。但傳統(tǒng)制造陽極箔的工序繁雜,腐蝕工藝要求高,且電化學(xué)腐蝕過程中原材料的利用率較低,會產(chǎn)生廢酸,還會造成大量電能損耗及環(huán)保壓力[10-13]。

近年來,市場對電容器的小型化提出更高要求,為了進(jìn)一步提升電容器用陽極箔的比電容,研究者結(jié)合金屬粉體燒結(jié)技術(shù)的新進(jìn)展提出了新型燒結(jié)金屬粉末制備多孔燒結(jié)陽極箔技術(shù)[14]。這是一種通過高溫?zé)Y(jié)工藝將涂敷在高純芯層鋁箔表面的高純球形鋁粉與芯層鋁箔充分結(jié)合,最終在芯層鋁箔表面獲得具有三維多孔結(jié)構(gòu)的粉層,粉層中的鋁粉通過燒結(jié)頸結(jié)合緊密,在粉末的堆疊間隙存在大量與外界連通的孔隙,孔隙與電解液充分接觸可提高陽極箔的比表面積,從而達(dá)到了提高電容的目的[15]。燒結(jié)箔在燒結(jié)完成后具有較大的比表面積,不再需要進(jìn)行電化學(xué)腐蝕擴(kuò)面,經(jīng)化成賦能在粉層孔隙表面形成氧化鋁介電層,最終形成鋁電解電容器用燒結(jié)式陽極箔。相比于傳統(tǒng)的陽極腐蝕箔制備過程,燒結(jié)式陽極箔制備過程工序少,不需要采用酸液腐蝕發(fā)孔和擴(kuò)孔,制備過程無廢酸產(chǎn)出和回收[14]。

在新型的燒結(jié)箔制造工藝中,研究者們對燒結(jié)箔的制漿工藝及成膜技術(shù)與燒結(jié)箔比電容的相關(guān)性做了研究,通過改變鋁漿中的功能填料成分、含量及漿料成膜工藝等方法,在一定程度上提高了燒結(jié)箔比電容[16-20]。本研究從粉層孔隙構(gòu)成的角度對鋁粉粒徑與燒結(jié)箔比電容的相關(guān)性展開研究,以探究鋁粉粒徑對燒結(jié)箔比電容的影響機(jī)制。

本研究采用不同粒徑分布區(qū)間的高純球形鋁粉制備一系列燒結(jié)箔樣品,在不同電壓下化成后測試樣品的比電容,并對不同化成電壓下的樣品截面形貌進(jìn)行分析。劃分孔隙類別并建立理論模型,借助理論模型的孔隙特征參數(shù)計算結(jié)果對實際燒結(jié)箔截面中的孔隙進(jìn)行分類統(tǒng)計,并結(jié)合系列樣品在不同化成電壓下實際測試的比電容,探究粉層孔隙構(gòu)成對燒結(jié)箔比電容的影響規(guī)律,建立理論模型孔隙變化與比電容變化之間的關(guān)系。該研究可為優(yōu)化燒結(jié)箔孔隙結(jié)構(gòu)以及進(jìn)一步提升燒結(jié)箔比電容給出理論指導(dǎo)。

1 實驗

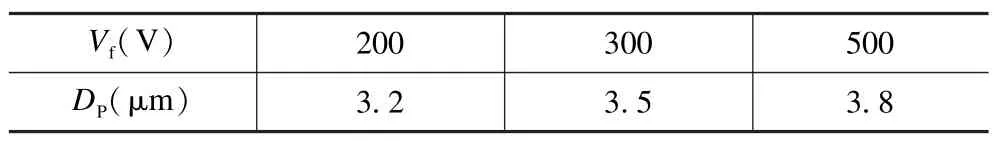

本實驗中使用的鋁箔是純度為99.99%的軟態(tài)高純光箔,厚度為30 μm;鋁粉純度為99.99%的系列高純鋁粉,鋁粉的中值粒徑(D50)如表1。

表1 鋁粉中值粒徑Tab.1 Aluminum powder median particle size

將不同粒徑鋁粉與醇類有機(jī)溶劑機(jī)械混合后用實驗室高速分散機(jī)以1900 r/min 分散60 min,漿料中鋁粉占比為質(zhì)量分?jǐn)?shù)60%。采用XT-300 實驗室自動涂布機(jī)將混合均勻的漿料涂布至光箔表面,單側(cè)涂布厚度控制為(50±2) μm,進(jìn)行雙面涂布。將涂布完成后的樣品置于烘箱中120 ℃烘干脫脂30 min,得到燒結(jié)箔預(yù)燒結(jié)樣品。將燒結(jié)箔預(yù)燒結(jié)樣品置于真空管式爐中,在10-3Pa 真空環(huán)境中300 ℃保溫1 h,隨后在氬氣保護(hù)氣氛下630 ℃燒結(jié)12 h,隨爐冷卻至室溫取樣。燒結(jié)箔樣品取出清洗后在質(zhì)量分?jǐn)?shù)10% H3BO4溶液中進(jìn)行化成,化成電壓分別為200,300,500 V。將化成后的樣品裁成10 mm×140 mm 標(biāo)準(zhǔn)樣品,按照國標(biāo)SJ/T 11140-2012 規(guī)定,在UC8801C 型絕緣耐壓測試儀上測試耐壓,在TH2817 型LCR 數(shù)字電橋測試儀上測試比電容。耐壓測試溶液為(85±2) ℃的質(zhì)量分?jǐn)?shù)7% H3BO4溶液,比電容測試溶液為(30±2) ℃的質(zhì)量分?jǐn)?shù)8% (NH4)B5O8溶液。

為了清楚地觀察到燒結(jié)箔的粉層內(nèi)部孔隙形貌,將化成前后的系列燒結(jié)箔樣品在超純水中超聲清洗2 min,烘干后置于環(huán)氧樹脂中固化封裝,研磨拋光后表面噴金,使用蔡司JSM-7500F 掃描電子顯微鏡觀察樣品的截面形貌。

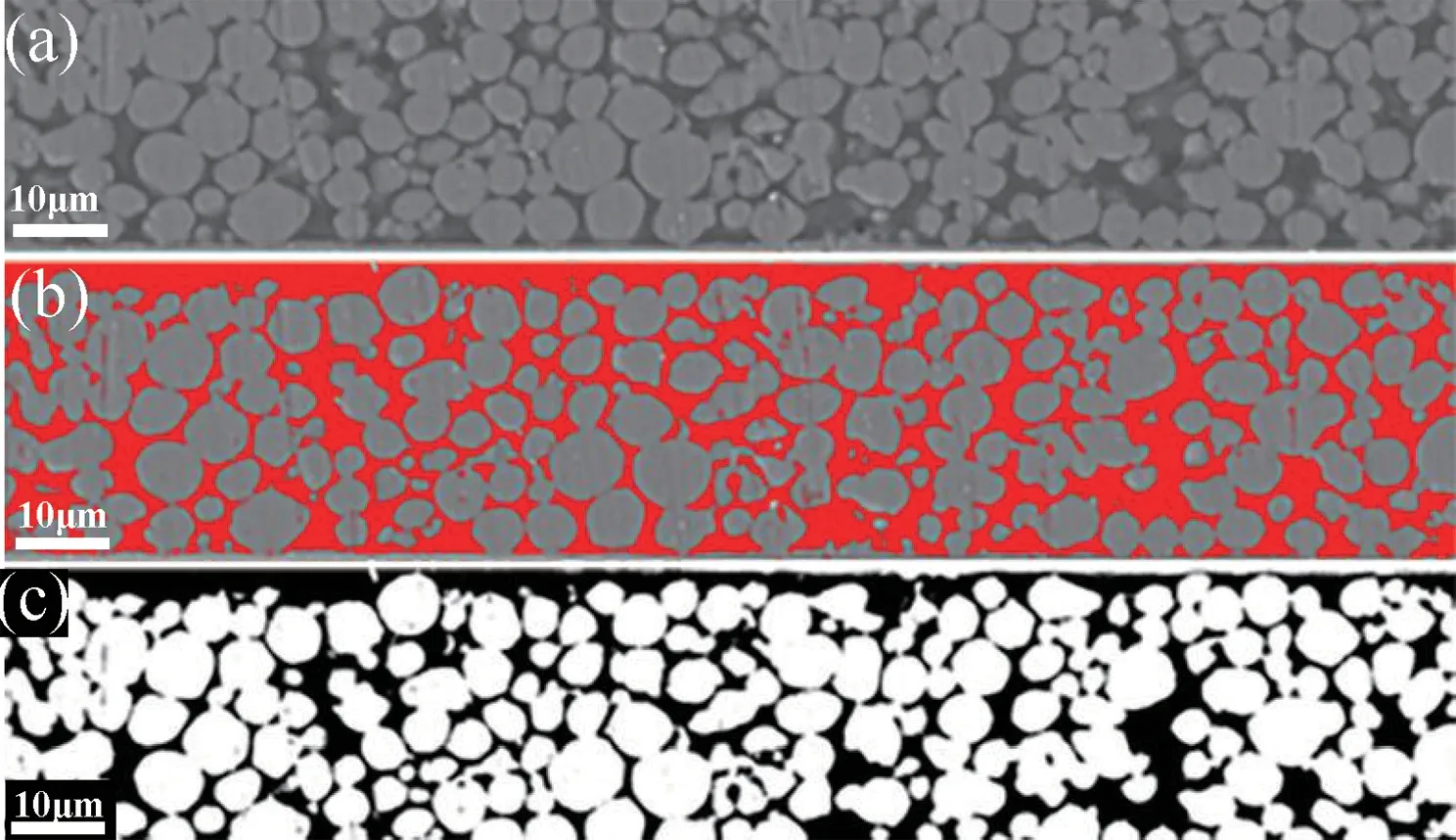

對系列樣品截面中的孔隙特征參數(shù)統(tǒng)計過程如圖1 所示。先選取粉層中的孔隙(圖1(a)→圖1(b)),再將選取的孔隙去除噪點后突出顯示,與鋁粉進(jìn)行區(qū)分(圖1(b)→圖1(c)),最后對孔隙的尺寸、數(shù)量、形狀因子等孔隙特征參數(shù)進(jìn)行計算與統(tǒng)計。其中孔隙的尺寸和數(shù)量是衡量孔隙的分布情況,孔隙的形狀因子則是度量孔隙形狀與圓的近似程度。

圖1 燒結(jié)箔截面孔隙、鋁粉分離過程圖。(a)原始粉層截面SEM 圖;(b)粉層孔隙突出顯示圖;(c)粉層孔隙與鋁粉區(qū)分圖Fig.1 Pores and aluminum powders separation process of sintered foil.(a) SEM image of original cross section;(b) Prominent image of powder pore;(c) Distinguishing image between powder pore and aluminum powder

2 理論模型及計算

2.1 化成前樣品截面形貌

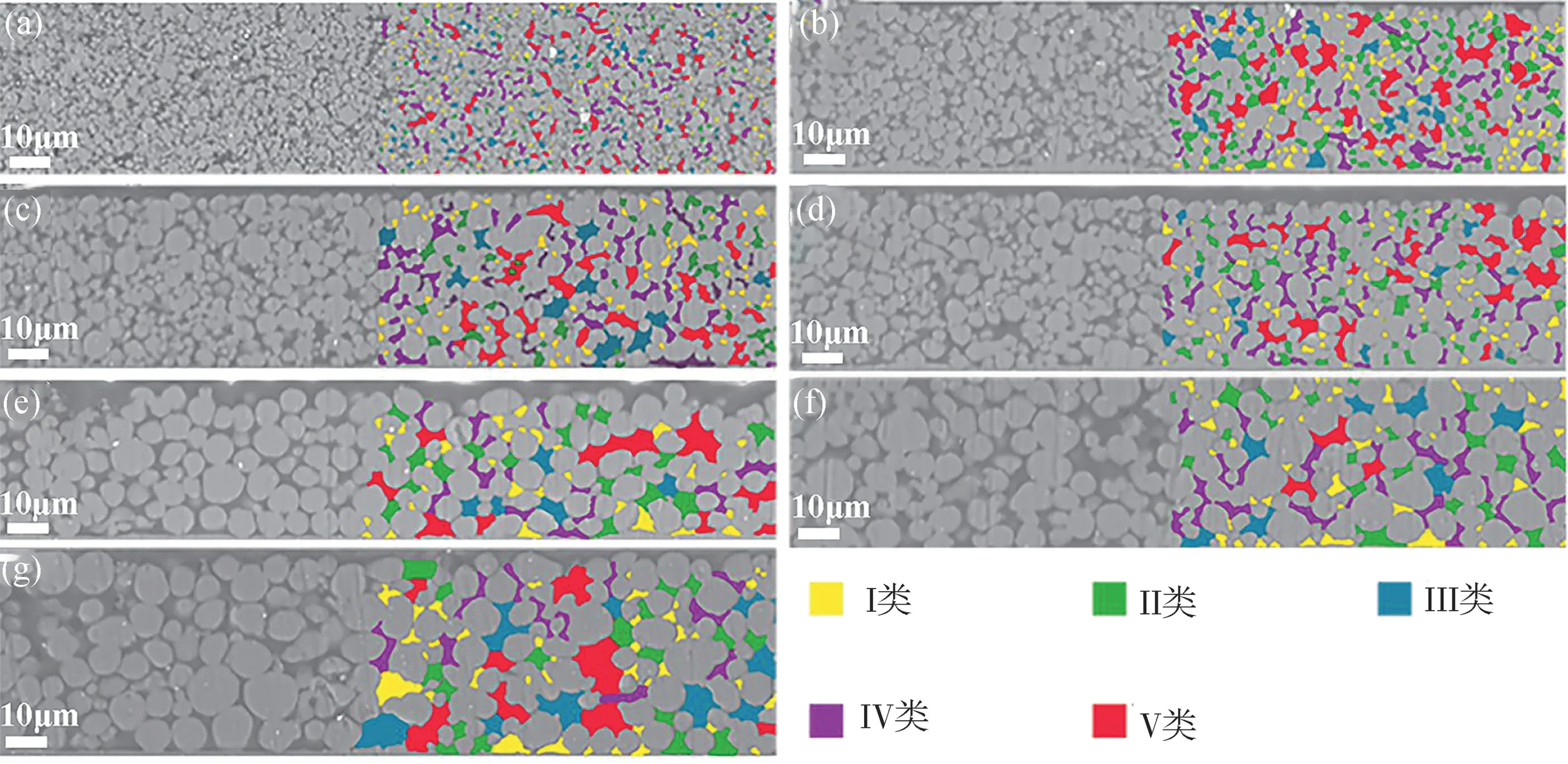

觀察燒結(jié)箔化成前截面形貌,根據(jù)粉層中構(gòu)成孔隙的鋁粉顆粒數(shù)量和孔隙的形狀將系列樣品的截面粉層孔隙進(jìn)行分類,對分類后的截面粉層孔隙進(jìn)行標(biāo)色處理如圖2。

圖2 燒結(jié)箔截面SEM 圖。(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#Fig.2 SEM images of the cross section of sintered foil.(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#

燒結(jié)箔粉層中鋁粉結(jié)合緊密,經(jīng)高溫?zé)Y(jié)后鋁粉表面產(chǎn)生平直化,在粉層中存在鋁粉的大面積無縫隙結(jié)合現(xiàn)象,這種現(xiàn)象造成了系列樣品中孔隙的差異。隨著鋁粉粒徑的增大,相同厚度的粉層中包含的鋁粉層數(shù)逐漸減少,粉層中的孔隙尺寸逐漸增大,孔隙數(shù)量逐漸減少,粉末的大面積結(jié)合程度逐漸降低,孔隙的形狀與分布也隨之發(fā)生變化。在截面平面內(nèi)將孔隙分為五類,I 類孔隙是由三顆鋁粉粉末構(gòu)成的曲邊三角形,II 類孔隙是由四顆鋁粉粉末構(gòu)成的曲邊矩形,III 類孔隙是由五顆鋁粉粉末構(gòu)成的曲邊五邊形,IV 類孔隙是由超過五顆鋁粉粉末構(gòu)成的狹長狀曲邊多邊形,V 類孔隙是由超過五顆鋁粉粉末構(gòu)成的寬矩曲邊多邊形。

2.2 孔隙理論模型的建立

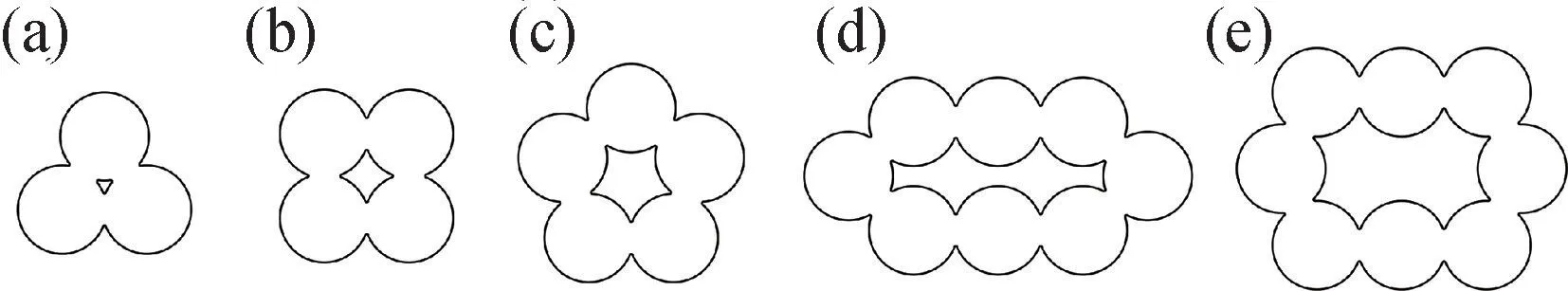

為探究孔隙尺寸、孔隙數(shù)量、孔隙形狀對截面中孔隙周長總和的影響,對截面上的孔隙特征參數(shù)進(jìn)行統(tǒng)計,按照孔隙類型對計算結(jié)果進(jìn)行篩分,為提高計算結(jié)果篩分的準(zhǔn)確性,按照圖2 中五類模型的劃分方式建立單個孔隙的五類理論截面模型[21]。

由于燒結(jié)箔的鋁粉原料粒徑在一個有限的范圍內(nèi)呈正態(tài)分布,且從圖2 系列樣品的燒結(jié)箔粉層截面可以看到,構(gòu)成同一孔隙的鋁粉粒徑均有差距。為了降低建模難度與計算難度,在建立孔隙的理想模型時采用鋁粉中值粒徑代替鋁粉的實際粒徑。由于粉末顆粒間有燒結(jié)頸的存在,根據(jù)一般規(guī)律,燒結(jié)頸的直徑一般是粉末顆粒直徑的30%,燒結(jié)頸外側(cè)的曲率半徑為粉末顆粒直徑的16%[22]。建立的平面理論模型如圖3。

圖3(a)是由三顆鋁粉構(gòu)成的I 類孔隙理論模型,三顆鋁粉的球心連線在同一平面內(nèi)呈三角形,孔隙形狀為曲邊三角形;圖3(b)是由四顆鋁粉構(gòu)成的II 類孔隙理論模型,四顆鋁粉的球心連線在同一平面內(nèi)呈矩形,孔隙形狀為曲邊矩形;圖3(c)是由五顆鋁粉構(gòu)成的III 類孔隙理論模型,五顆鋁粉的球心連線在同一平面內(nèi)呈五邊形,孔隙形狀為曲邊五邊形;圖3(d)是由六至八顆鋁粉構(gòu)成的IV 類孔隙理論模型,孔隙形狀為狹長狀曲邊六邊形,兩端的尖角小于80°;圖3(e)是由六至八顆鋁粉構(gòu)成的V 類孔隙理論模型,鋁粉的球心連線在同一平面近似狹長狀六邊形,孔隙形狀為狹長狀曲邊六邊形,兩端的尖角小于130°。

圖3 孔隙理論模型示意圖。(a) I 類;(b) II 類;(c) III 類;(d) IV 類;(e) V 類Fig.3 Schematic diagram of theoretical model.(a) Type I;(b) Type II;(c) Type III;(d) Type IV;(e) Type V

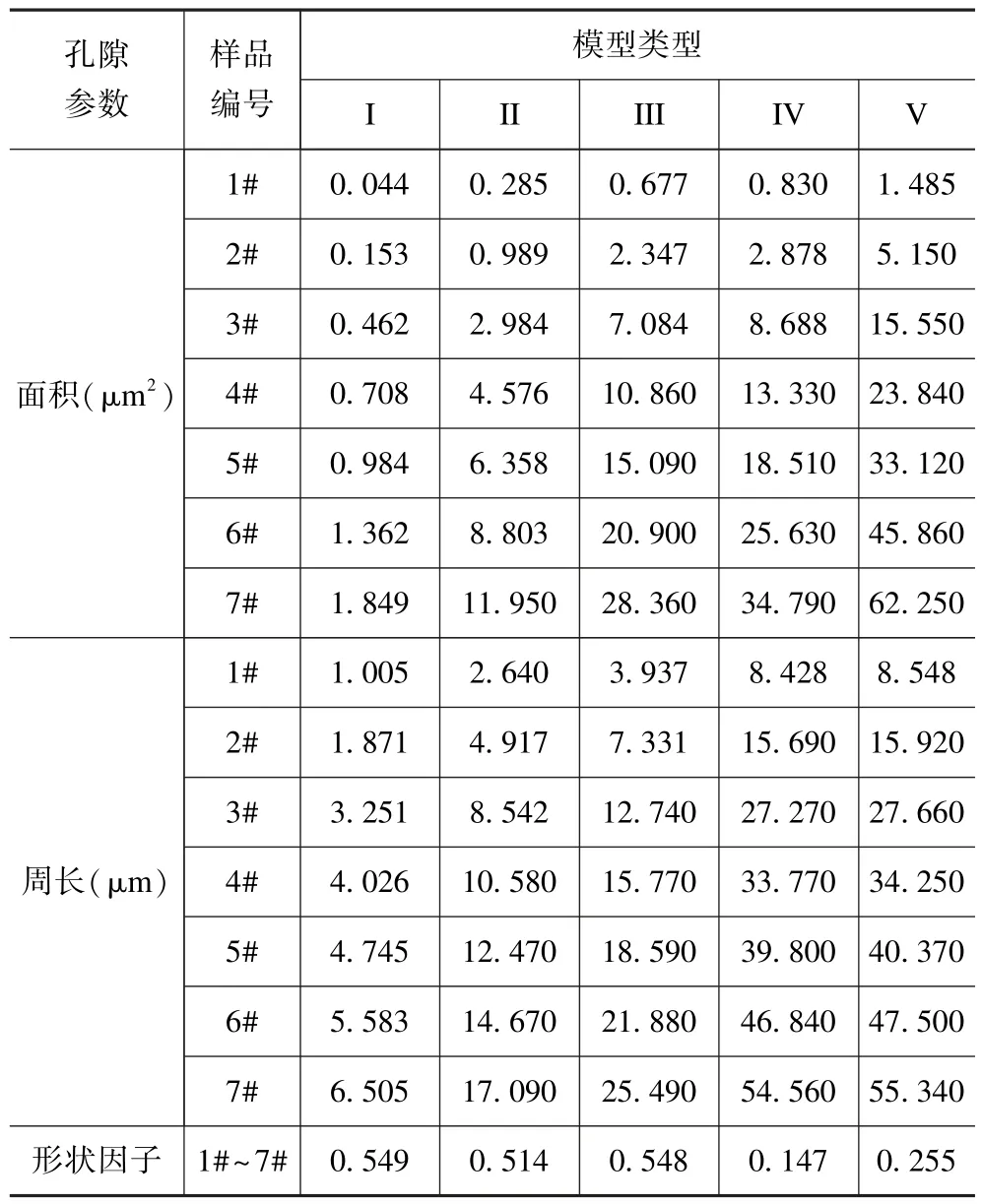

由圖3 理論模型可知,假設(shè)平面上鋁粉顆粒截面圓心是實際粉層結(jié)構(gòu)中鋁粉顆粒的球心,則圖3 中的孔隙截面就是每個孔隙對應(yīng)的立體結(jié)構(gòu)中的最小孔截面。代入表1 中鋁粉中值粒徑計算圖3 中五類理論模型孔隙模型相關(guān)參數(shù),計算結(jié)果如表2。

表2 不同鋁粉粒徑的五類理論孔隙參數(shù)Tab.2 Five kinds of theoretical pore parameters with different aluminum powder particle sizes

3 結(jié)果與討論

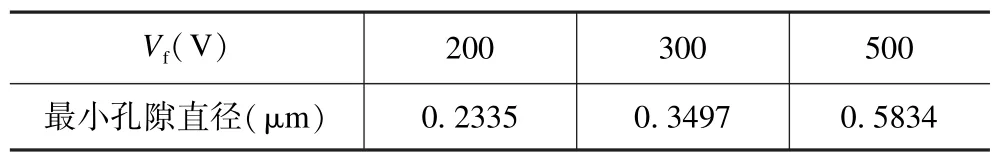

3.1 不同化成電壓的系列樣品的孔隙類型占比

在化成時孔隙內(nèi)壁產(chǎn)生氧化膜,孔隙的截面會逐漸球化并縮小,小尺寸的孔隙甚至?xí)霈F(xiàn)閉孔現(xiàn)象。腐蝕箔在不同化成電壓下所需要的最小孔徑值如表3所示。

表3 不同化成電壓所需最小孔隙直徑[23]Tab.3 Minimum pore diameters required for different formation voltage[23]

借助表3 中不同化成電壓時最小孔隙直徑對孔隙統(tǒng)計結(jié)果進(jìn)行篩選,篩選后的不同化成電壓下系列樣品的五類孔隙類型占比如圖4。

0 類孔隙是指孔隙直徑大于化成電壓所需最小孔隙直徑但小于I 類模型的孔隙直徑的孔隙。對于1#和2#樣品,結(jié)合燒結(jié)箔粉層截面形貌(圖2(a)~(b)),可以看到1#和2#燒結(jié)箔未化成截面上存在大量的鋁粉間大面積結(jié)合情況,I 類孔隙與II 類孔隙較少,且隨著化成電壓升高,持續(xù)生成鋁氧化膜引起堵塞的孔隙的占比增加。1#燒結(jié)箔經(jīng)500 V 化成后(圖4(c)),I類孔隙、II 類孔隙與III 類孔隙的占比為0%。

圖4 五類理論孔隙占比。(a) 200 V 化成后;(b) 300 V 化成后;(c) 500 V 化成后Fig.4 Proportion of five theoretical pores under.(a)Formation voltage of 200 V;(b) Formation voltage of 300 V;(c) Formation voltage of 500 V

除由小粒徑鋁粉構(gòu)成的1#和2#樣品外,系列樣品的五類孔隙占比隨著組成孔隙的鋁粉數(shù)目增多而降低。結(jié)合表3 可知,隨著化成電壓的上升,三個化成電壓下所需的最小孔隙等效圓直徑逐漸增大,無效孔隙的比例會逐漸增大,0 類孔隙占比逐漸下降。且孔隙表面氧化膜厚度與化成電壓成正比,高的化成電壓生成厚的氧化膜,導(dǎo)致較小的I 類模型與II 類模型占比降低,樣品的比電容降低。

3.2 理論模型結(jié)果預(yù)測比電容變化

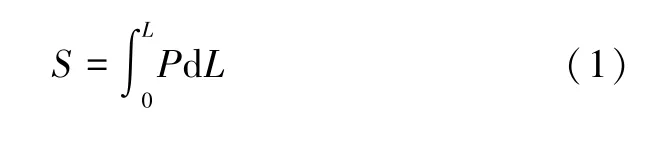

在粉層中單個孔隙表面積是孔徑截面周長在孔隙長度方向上的積分,單個孔隙表面積S與孔徑截面周長P關(guān)系如式(1)所示:

式中,L表示孔隙長度。

粉層中的孔隙表面積是所有單個孔隙周長積分的單孔面積的總和,從厚度方向來看,孔隙的表面積則是截面孔隙周長在厚度方向上的積分。但由于在進(jìn)行孔隙統(tǒng)計時選取的截面統(tǒng)計范圍不同,為了保證孔隙周長與孔隙表面積的相關(guān)性,引入單位面積孔隙周長PA,其計算方式如式(2)所示:

式中:Pi表示單個孔隙的周長;Am表示統(tǒng)計孔隙時的圖像總面積。

比電容計算公式如式(3)所示:

式中:ε0表示真空介電常數(shù);εr表示鋁的相對介電常數(shù);d表示介電層的厚度。

結(jié)合上述式(1)、式(2)、式(3)得到比電容與單位面積孔隙周長的關(guān)系:

式中,H表示粉層厚度。

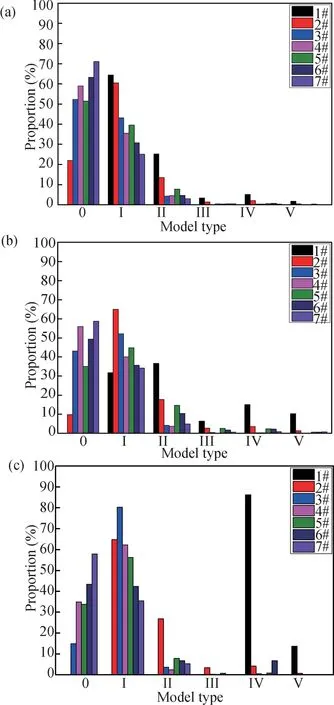

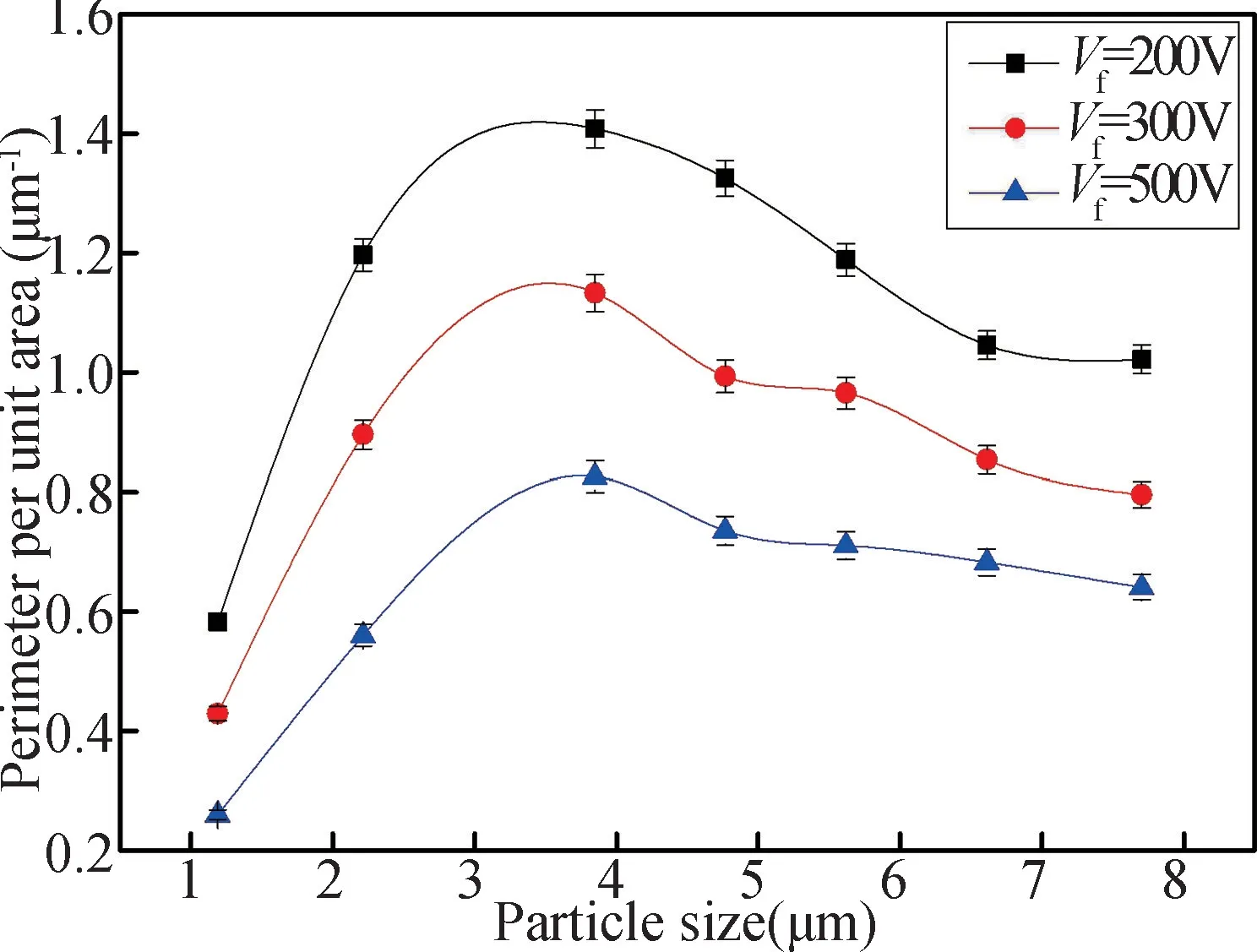

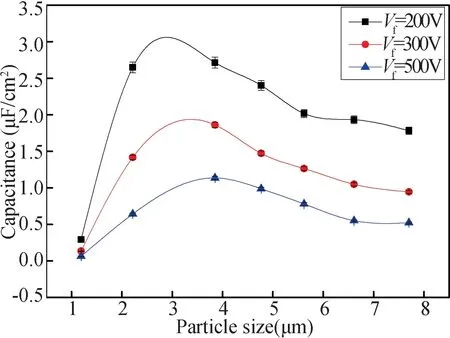

從式(4)可以看出,在化成電壓確定時,單位面積孔隙周長PA與燒結(jié)箔比電容呈正相關(guān)。通過不同化成電壓系列樣品的單位面積孔隙周長變化預(yù)測的比電容變化如圖5。

圖5 單位面積孔隙周長變化預(yù)測的比電容變化Fig.5 Specific capacitance variation predicted by pore perimeter variation per unit area

在不同化成電壓下,相同粒徑的系列樣品單位面積孔隙周長預(yù)測的比電容隨著化成電壓的增大逐漸減小。在相同化成電壓下,隨著鋁粉原料尺寸的增大,系列樣品的單位面積孔隙周長預(yù)測的比電容均先增大后減小,且均是在3~4 μm 區(qū)域內(nèi)取得最大值,出現(xiàn)這種趨勢是因為隨著粉末粒徑的增加,單位面積內(nèi)鋁粉間隙的尺寸逐漸增大,單個孔隙的周長逐漸增大,但鋁粉間隙的數(shù)目會不斷降低,引起單位面積孔隙周長總和的降低。因此單位面積孔隙周長會在一個合適的粒徑范圍取得較大的值。

不同化成電壓下單位面積孔隙周長預(yù)測的比電容取得最大值對應(yīng)的鋁粉粒徑值DP如表4 所示。

表4 不同化成電壓下的DP值Tab.4 DP values under different formation voltage

3.3 不同化成電壓的系列樣品測試比電容

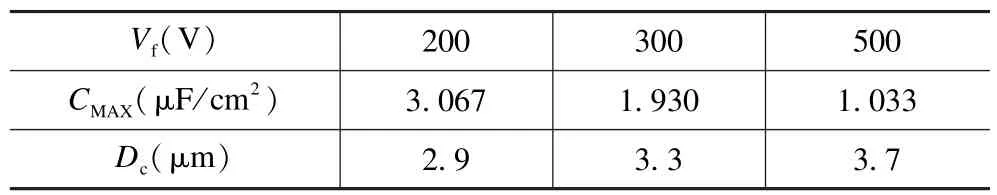

將在不同電壓下化成的系列樣品按照國標(biāo)SJ/T 11140-2012 的相關(guān)規(guī)定測試比電容,測試結(jié)果如圖6。

圖6 實際測試燒結(jié)箔比電容變化Fig.6 Actual test of specific capacitance change of sintered foil

在不同化成電壓下,相同粒徑的系列樣品其比電容隨著化成電壓的增大而減小,符合一般規(guī)律。在相同化成電壓下,隨著鋁粉原料中值粒徑的增大,系列樣品的比電容先上升后下降,且均是在2~4 μm 區(qū)域內(nèi)取得最大值。這與單位面積孔隙周長的變化預(yù)測的比電容變化規(guī)律基本一致。

不同化成電壓下燒結(jié)箔比電容取得最大值CMAX對應(yīng)的鋁粉粒徑值Dc如表5。當(dāng)Vf=200 V 時,在鋁粉粒徑Dc=2.9 μm 時比電容取得最大值3.067 μF/cm2;當(dāng)Vf=300 V 時,在鋁粉粒徑Dc=3.3 μm 時比電容取得最大值1.930 μF/cm2;當(dāng)Vf=500 V 時,在鋁粉粒徑Dc=3.7 μm 時比電容取得最大值1.033 μF/cm2。

表5 不同化成電壓下的CMAX與Dc 值Tab.5 CMAX andDc values under different formation voltages

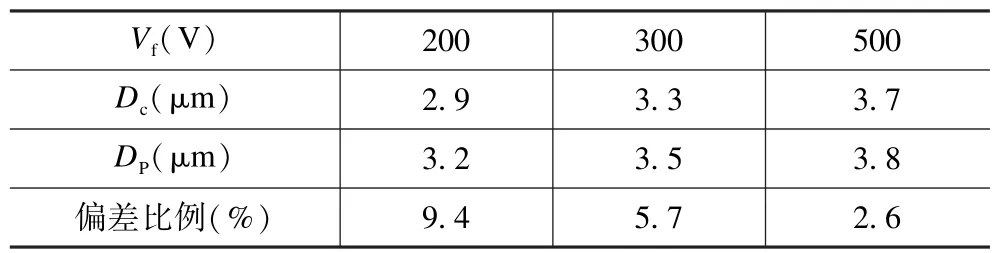

將不同化成電壓下取得比電容最大值的實際鋁粉粒徑值與理論預(yù)測鋁粉粒徑值進(jìn)行對比,按照預(yù)測值DP為標(biāo)準(zhǔn),其偏差結(jié)果如表6。

表6 Dc 與DP的偏差Tab.6 Dc andDP deviation

三種不同化成電壓下單位面積孔隙周長預(yù)測的比電容取得最大值對應(yīng)的鋁粉粒徑值DP均大于不同化成電壓下比電容取得最大值對應(yīng)的鋁粉粒徑值Dc,偏差小于10%。隨著化成電壓的升高,Dc與DP的偏差逐漸降低。DP大于Dc是由于在對孔隙進(jìn)行理論分型以及統(tǒng)計篩選時,去除的微小孔隙可能含有少量能夠通過電解液的孔隙,使得單位面積孔隙周長預(yù)測的比電容最大值向后偏移。

4 結(jié)論

在粉末粒徑與燒結(jié)箔電性能的相關(guān)性研究中,借助腐蝕箔最優(yōu)孔徑與五類單孔理論模型特征參數(shù)計算結(jié)果對粉層孔隙特征參數(shù)計算結(jié)果進(jìn)行篩選與統(tǒng)計,用單位面積有效孔隙周長預(yù)測燒結(jié)箔比電容變化,與實際測試比電容的變化基本吻合。

綜上所述,在相同化成電壓下,隨著鋁粉粒徑的增大,燒結(jié)箔比電容先增大后減小。200,300,500 V 化成電壓下,燒結(jié)箔比電容分別在鋁粉粒徑為2.9,3.3,3.7 μm 時取得最大值,最大比電容分別為3.067,1.930,1.033 μF/cm2,較相同化成電壓下傳統(tǒng)腐蝕箔容量分別提升了13%,10%,21%,最佳鋁粉粒徑與理論模型預(yù)測值偏差小于10%。因此借助孔隙特征分型結(jié)果計算出的孔隙單位面積周長變化可以用來預(yù)測最佳鋁粉粒徑,有助于選擇合適的鋁粉粒徑制備更高比電容的燒結(jié)箔,對實際生產(chǎn)中的鋁粉原料選擇具有指導(dǎo)意義。

本文研究對象是通過單一粒徑分布鋁粉制備的燒結(jié)箔,單一粒徑鋁粉制備燒結(jié)箔的比電容提升有限,接下來的深入研究考慮使用多個粒徑分布的混合鋁粉制備燒結(jié)箔樣品,以進(jìn)一步提高燒結(jié)箔的比電容。