發動機振動特征分析與隔振技術研究

李蓮花

(黑龍江農業工程職業學院,哈爾濱 150088)

0 引言

隨著車輛制造技術的快速發展,汽車已經成為人們出行和交通運輸的主要工具,在汽車的安全性、可靠性、操作便捷性不斷提升的同時,汽車的駕駛舒適性也成為了汽車品質的重要考評要素。發動機是燃油汽車必不可少的動力機械,是汽車行駛和各項功能實現的基礎保證,與此同時,發動機也是汽車振動的主要產生源之一。振動是影響駕駛體驗的主要因素之一,如何通過發動機技術升級和安裝布局的優化減少駕駛過程的振動感知一直是汽車制造企業的重點研發工作。隔振技術作為減少發動機振動傳遞的有效技術,是改善汽車整體振動感知的最經濟、最有效的手段之一,因此,應充分利用隔振技術,實現駕駛體驗的改善提升。

1 發動機振動相關研究

近年來,我國的汽車技術實現了跨越式發展,汽車發動機技術也成為了科研領域的重點工作,除對發動機機體本身展開大量研究外,針對發動機的振動特性與隔振技術也展開了大量的研究。史來鋒等[1]針對發動機結構輻射噪聲控制進行了研究,為降低車內NVH值,利用仿真技術分析了配氣機構、活塞連桿機構、曲軸飛輪系等因振動產生的激勵,對于通過控制振動特性降低汽車噪音提供了數據分析。李康康等[2]針對汽車發動機橡膠懸置的振動特性展開分析研究,采用動力學軟件ADAMS及ABAQUS軟件構建發動機橡膠懸置系統的數學模型和有限元模型,對橡膠懸置進行了結構優化,使橡膠懸置結構性能得到明顯提升。張曉等[3]針對汽車發動機機體的振動衰減特性展開研究,利用發動機機體雙向流固耦合振動衰減有限元模型進行了有效的數據分析,并進行了振動衰減實驗測試驗證,論證了冷卻液的存在對發動機機體各部位的影響機理與減振效果。董柱賢[4]等針對三缸發動機平衡特性展開分析,并將平衡特性與懸置技術進行匹配,對懸置剛度進行設計優化,利用Newmark-β算法對匹配后的懸置系統進行振動響應分析,實現了高轉速下的有效減震,有效改善三缸發動機扭矩波動大、往復運動慣性力矩不平衡等振動不利因素,也為其他種類發動機的隔振技術提供了改進思路。

2 發動機振動特征

2.1 導致發動機振動的因素

2.1.1 機械運轉振動

發動機包括眾多機械零件,各個零部件相互配合、協調運轉才能保證發動機的基本性能,機械運轉也會不可避免地產生振動和沖擊。發動機運轉過程導致振動的因素包括活塞運轉對汽缸產生的摩擦和沖擊;正時鏈條與鏈輪配合運轉的嚙合振動;壓縮機運轉振動;曲軸扭轉產生的振動;機油泵運轉振動;噴油器針閥開閉產生的沖擊;輪系與皮帶摩擦產生的振動;齒輪之間的嚙合振動;起動機運轉振動等。機械運轉振動的頻率和振幅等參數受到機械零部件狀態、配合情況、潤滑情況等多方因素影響。

2.1.2 燃燒做功振動

燃燒做功是燃油發動機最主要的特征,能夠實現化學能向動能的轉化,在燃燒做功過程中伴隨著壓力與溫度的快速變化,也會不可避免地產生振動。一方面,當可燃油霧點燃的瞬時,汽缸中壓力出現迅速增長趨勢,快速變化的壓力對燃燒室壁和活塞產生沖擊,使汽缸整體的振動增加并向周邊的發動機零部件擴散,引起整體振動的復雜化;另一方面,燃燒做功是循環往復的周期性活動,會隨著發動機轉速的增加導致燃燒做功的頻率增加,頻率的快速增加也會造成燃燒室的剛性振幅擴散加劇,導致發動機機體的剛性振動更加明顯。

2.1.3 進排氣振動

發動機運轉過程,進排氣應視為兩個獨立的工序,其產生的振動在形式和特點上也存在一定差異。進氣過程產生振動的位置包括進氣門、進氣歧管、空氣濾清器等部分,由于這些部位的組成零件普遍剛性較大,容易在進氣過程因氣流而產生振動;此外,進氣過程若空氣質量不佳或有雜質進入,也會造成振動的增加。排氣過程產生振動的因素包括排氣瞬時產生的沖擊、排氣尾管產生的振動、氣流排出時的不均衡產生的振動、剛性結構(如排氣管路)因激勵而產生的振動等。

2.1.4 發電機振動

發動機配套的發電機也是發動機的主要振動來源之一,由于發電機在運轉過程中的轉速很高,發動機輸出轉速和發電機的轉速之間存在3.2~3.5倍左右的差異,當發動機的轉速在5 000 r·min-1時,發電機轉速可達15 000~16 500 r·min-1,在較大的傳動比下,會出現較為明顯的傳動不平衡現象,這種不平衡的狀態會造成傳動出現明顯的振動問題,同時冷卻風扇和冷卻系統的工作量也加大,導致液體流速和氣流速度增加,使振動問題加劇。

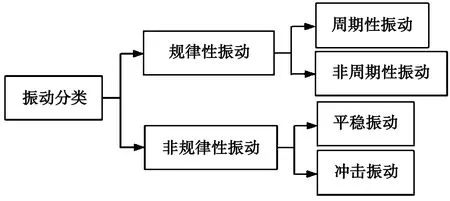

2.2 振動規律

根據導致發動機振動的因素分析,可見發動機的振動主要包括以下幾種形式:1)離心力引起的振動;2)往復運動造成的沖擊;3)氣體爆燃產生的沖擊;4)氣流或液體流產生的振動,等等。根據典型振動的特征將振動產生的形式進行歸類,如圖1所示。可見在發動機運轉過程出現的規律性振動包括周期性振動和非周期性振動兩類,周期性振動包括曲軸、活塞等往復運動或發電機轉動等產生的振動,這類振動具有明顯的規律性和周期性特點;非周期性振動包括氣流、液體流產生的不規律振動等。此外,還包括因零部件制造缺陷、材料選用不合理、老化磨損等原因產生的機械狀態不理想而造成的振動,這些振動可能不具有明顯的規律性特征,部分甚至產生敲擊或撞擊等劇烈振動,常常暗示著發動機存在一定的故障問題。

圖1 振動特征的分類

根據發動機運轉的主要參數進行分析,利用振動傳感器進行發動機振動狀態的監測,可獲取發動機在不同工況下的振動數據。1)不同轉速的下的振動狀態。發動機在不同轉速下的振幅及頻率呈現規律性變化,發動機在怠速狀態下,由于運轉速度低,轉動零件的不平衡性易凸顯,表現為低頻率的高振幅振動;隨著行駛過程轉速的增加,沒有故障的發動機振幅逐漸下降,發動機產生的振動以高頻小振幅為主,但因頻率增加常出現噪音增大問題。2)加速過程的振動狀態。加速過程包括均勻加速和急加速兩類,均勻加速的振幅和振動頻率也呈現相對均勻的變化趨勢,只在升擋過程會因轉速降低而產生波動,而在急加速過程,由于轉速變化快、升擋頻率高,各個振動源的激勵效果更為明顯,尤其在換擋過程易出現明顯的振幅波動。3)減速過程的振動。大部分的減速過程相對平穩,振動狀態變化較均勻,總體上振動頻率逐漸降低,減速至怠速狀態后振幅相應增加。

3 控制振動的有效措施

隨著對汽車發動機的研究逐漸增多,為減少發動機振動對駕駛體驗的影響,汽車企業應用多種技術措施來降低發動機運轉對整車振動的影響,顯著改善了汽車的駕駛品質。總體上講要降低發動機振動對駕駛體驗的影響,主要可采取三方面措施:1)減少振動的產生。主要是從優化發動機結構、改善發動機技術狀態入手,常見的優化形式包括對主要振動件進行優化設計,改善沖擊、運轉不平衡等問題,或優化進氣、排氣、供油等邏輯合理性,減少振動問題的發生;還可通過優化加工制造工藝來提高發動機零部件的加工精度,提升裝配合理性,也能有效降低運轉過程產生的振動。2)合理選擇材料。針對發動機制造過程的材料選擇進行改良,在滿足發動機使用要求的前提下,優先選擇減震效果好的新材料,避免因選擇材料的剛度過高而產生低頻共振問題,分析發動機運轉各個轉速的頻率特點,避免材料在某一轉速下出現共振。3)采用隔振技術。隔振技術是在發動機與汽車車架安裝過程采取的一種緩沖吸振技術,通過安裝隔振裝置降低發動機向車身傳遞的振動強度,是較容易實現的振動控制措施。

4 隔振技術的研究與特征

4.1 隔振技術研究情況

發動機的隔振技術應用效果受到隔振裝置的材料、形狀、彈性性狀等多方影響,還與安裝形式、安裝位置關系密切,為進一步提升隔振技術的實際效果,降低由于發動機振動激發的車身鈑金件和底盤相關零件的振動,我國針對汽車隔振技術展開了大量的研究工作。潘公宇等[7]研究了一種壓電作動器主動懸置模型,并進行了整車主動懸置經典模糊控制器及雙環模糊控制器設計,驗證了雙環模糊控制器相對于普通懸置隔振技術的優勢,為隔振裝置的升級提供了電控方向新思路;賈富淳等[8]研究了汽車基于動力吸振器的發動機整機振動控制方法,采用二自由度動力吸振器對汽車發動機怠速時的整機振動進行控制,使發動機振動傳到車架的能量減少了39%,證實了適當增加剛度和阻尼對提高動力吸振器的吸振效果作用明顯。

4.2 隔振技術的特征

現階段針對汽車隔振技術的實際應用主要包括以下幾種方式:1)利用軟性材料進行懸置安裝,材料需能有效減少振動傳遞量且能保證發動機安裝牽固,不會使發動機出現明顯的縱向及橫向位移。2)避免共振技術,多是利用復合型材料或復合型結構制造懸置裝置,以避免發動機在某一轉速下的振動頻率引起車體部分薄壁零件的共振。3)適當增加車身阻尼,也是利用隔振技術降低車身共振及振動傳遞的有效方式。

5 結語

綜上所述,隨著汽車技術的不斷提升,汽車的減震技術應用已成為高品質汽車生產的必要環節,通過監測與分析汽車發動機的振動特征,有利于明確發動機的振動規律,從而有針對性地對其進行技術優化。從發動機的發展史來看,振動控制不僅有利于提升乘坐體驗,還能有效改善發動機的性能與使用壽命。因此,針對汽車發動機的振動控制,應從優化技術狀態與改善裝配技術等多方面入手,并進一步提升隔振技術的有效性,實現乘坐體驗的再次升級。