氣化爐擴能改造的優化操作

姬恒山, 馬小剛

(聯泓山東化學有限公司, 山東棗莊 277500)

聯泓山東化學有限公司氣化裝置采用多噴嘴對置式水煤漿加壓氣化工藝,單爐投煤量為1 500 t/d, 氣化爐設計運行壓力為6.5 MPa。一期于2009年12月投產,年產30萬t甲醇;二期于2011年11月投產, 年產30萬t甲醇。氣化系統2開1備運行,裝置原設計年產醇氨60萬t,后變更為72萬t。

1 氣化爐擴能改造

2017年,為將甲醇產能擴充到90萬t,公司決定對氣化爐擴能改造,并與華東理工大學溝通確定了改造方案。方案中,氣化爐部分背襯磚減薄100 mm,隔熱磚厚度增加25 mm;氣化爐內徑增大150 mm,燃燒室容積增加13%。燃燒室容積增大后,氣化爐具備了負荷提升的條件,需要改造與之匹配的供氧系統、氣體凈化系統。擴徑氧氣管線以及將其材質更換為蒙乃爾,可以滿足單燒嘴氧量為13 000 m3/h的工藝要求;將洗滌塔下部3層塔盤更換為固閥塔盤,增大氣體上升流通截面,降低氣體流速,防止向后系統帶水[1]。

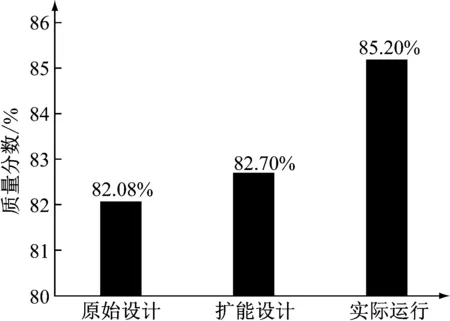

氣化爐燃燒室容積增大后,新工藝包設計投煤量增加26%,單爐投煤量達到1 893 t/d(干基為1 647 t/d);物料停留時間延長,反應充分,有效氣成分提升較明顯,實際運行中平均有效氣質量分數為85.20%(見圖1)。新工藝包設計有效氣產量增加30%,單爐體積流量為123 750 m3/h。3臺氣化爐于2018年1月全部改造完成,單爐有效氣產量達到134 260 m3/h,雙爐運行甲醇產量超過3 000 t/d。

圖1 有效氣(CO+H2)質量分數變化

2 擴能改造后出現的問題

擴能改造后,系統運行操作引發新的問題。

2.1 高負荷、高壓力下單燒嘴帶壓聯投

為滿足用氧需求,建造三期空分,蒸汽基本飽和利用。現階段系統負荷高導致單燒嘴跳車,為了平衡全廠蒸汽,不至于引起更多界區停車,氣化爐必須在高負荷(95.5%)、高壓力(6.0 MPa)下完成單燒嘴的帶壓聯投。

如何在6.0 MPa系統壓力下實現煤漿管線與氣化爐爐膛壓差(PT1103-PT1202)≥0.8 MPa和氧氣管線與氣化爐爐膛壓差(PT1200-PT1202)≥1.0 MPa,是系統單燒嘴聯投成功的關鍵[2]。

建立滿足投料氧氣開工流量,逐步緩慢關小氧氣放空閥后手動遙控閥(HV1203),使氧氣管線壓力維持在7.0 MPa左右。由于煤漿固液混合物黏度大、粒度大,煤漿管線壓力更難控制,煤漿管線截流過大超壓,易造成高壓煤漿泵損壞。可采取以下措施:

(1) 當煤漿循環管線壓力調節閥(PV1103)關到一定的閥位且調節不易時,易出現管線憋壓情況。每次調節30%閥位,可避免閥門動作過大造成憋壓。調節要緩慢,仔細對照壓力的變化再動作。

(2) 通過調節高壓煤漿泵的轉速,適當提高單燒嘴投料負荷,使煤漿管線壓力滿足投料條件,最后實現高負荷、高壓力下單燒嘴帶壓聯投。

(3) 燒嘴投入負荷過大時,出現系統短時間氣量增大、系統壓力提升快的現象。快速穩定系統壓力、調節用氧量是穩定系統的關鍵要素。

2.2 渣口壓差上漲及液位滿量程

因用水指標緊張,系統負荷提升30%時,系統補水量減少30%,造成灰水硬度升高、結垢速率加快。同時,隨著負荷提升、氣量增大,激冷室氣速增加,氣化爐帶水帶灰,造成氣化爐液位低且波動大,4條導向支管不流通無法形成旋流,氣化爐3個液位計滿量程指示不準。聯系儀表后,確認非儀表問題。通過渣口壓差、前后氣化爐壓力、鎖斗與氣化爐壓差以及渣樣變化情況分析,判斷為破泡條間積灰導致渣口壓差上漲及液位滿量程。可采取以下措施:

(1) 確保氣化爐真實液位,保證合成氣充分水浴后降溫。通過增加激冷水量、帶水量(混合器壓差略有上漲)來維持液位真實值不低;無法增加激冷水量、帶水量時,可以通過減少排水來實現。

(2) 穩定氣化爐操作,穩定煤漿質量分數為62.5%~63.0%,穩定氣化爐負荷,氣化爐壓力控制為6.40~6.45 MPa。

(3) 注意監控氣化爐其它參數變化,注意出口合成氣溫度點溫度變化情況,確認聯鎖投用(280 ℃時,聯鎖停車);監控氣化爐托轉盤溫度變化情況。維持氣化爐運行,為系統處理解決問題或者倒爐提供充足時間,銜接系統整體運行。

3 低損耗平穩倒爐

2020年3月7日進行氣化爐A倒C例行工作。通過前期多方總結和實際操作,實現了較低損耗下氣化爐平穩倒爐(B爐負荷始終不變)。

C爐完成前期準備工作,對IJ燒嘴進行引氧操作:空分總供氧體積流量約為103 000 m3/h,B、C爐實際用氧體積流量約為95 000 m3/h,剩余氧體積流量為8 000 m3/h。引氧開始時,在空分氧量滿足的情況下,暫不降負荷;當氧量達到最大供氧量時,降低A爐負荷至93.1%,減少用氧體積流量4 000 m3/h,滿足IJ燒嘴投料條件(用氧體積流量為6 000~6 300 m3/h)。始終滿足并入系統負荷最大化、氧量最大使用量。

IJ燒嘴投料成功并穩定操作后,通知現場準備開啟高壓煤漿泵(P1103F)建立KL燒嘴煤漿循環,控制室做好KL燒嘴引氧工作,氧氣管線入工段手動遙控閥(HV1201F)打開,煤漿循環閥(XV1203KL)打開,再拍停CD燒嘴,開始引氧;引氧完成同時,KL燒嘴煤漿循環時間達到10 min即可投料。KL燒嘴投料前,通知渣水人員做好切換黑水準備。投料完成后,當系統壓力基本滿足1.0 MPa時,進行黑水切換。

黑水切換完成后,系統進行升壓操作,為了節約提負荷時間和保持氧量最大使用量,邊提負荷邊升壓;當C爐負荷提至103 000 m3/h時,開始降低AB燒嘴負荷至89.3%并同時提C爐負荷至72.5%。當C系統壓力為4.0 MPa時,打開合成氣出口管線均壓閥(HV1305C)對合成氣出工段手動大閥進行均壓(均壓完成后,關閉HV1305C),現場打開手閥。當C系統壓力為4.0 MPa后,通知調度降低AB爐壓力至6.0 MPa左右,做好并氣準備。并氣時要邊降低AB燒嘴負荷邊提高C爐負荷,防止AB燒嘴拍停對系統造成影響[3-4]。

3.1 節約投料及并氣完成時間

通過以下措施節約投料及并氣完成時間:

(1) 確認第二對煤漿循環建立速度和時間節點,當引氧完成且KL燒嘴煤漿循環達到10 min時,即可投料。

(2) 確認黑水切換時間和節點,在KL燒嘴投料前,通知渣水人員做好切換黑水準備。

(3) 確認開合成氣出工段手動大閥時間節點,節約20 min,實現并入系統負荷最大化和氧量最大使用量,實現節能的同時對產能影響最小。

3.2 3次倒爐數據的對比

3次倒爐數據的對比見表1。

表1 三次倒爐數據對比

4 結語

改造后出現各種實際問題,經匯總、分析、對比、總結形成更優的操作方案,實現系統優化操作,讓系統更加安全、穩定、高效、高產,實現效益最大化。