應用環墊密封導流組合閥帶壓消除系統設備漏點

張林峰,金 龍

(安徽晉煤中能化工股份有限公司, 安徽阜陽 236400)

1 現狀調查

安徽晉煤中能化工股份有限公司(簡稱中能化工)2#系統設備運行時間較長,加之投入生產時,工業條件受限,設備易出現漏點。因設備內部多為易燃易爆的介質,如處理不當,容易引發安全事故。

常規帶壓堵漏處理是在泄漏部位安裝夾具,用打壓泵將密封膠強制壓入原有的密閉空腔。當腔內壓力大于系統壓力,密封膠會在壓力作用下固化,從而建立新的密封結構,達到消除泄漏的目的[1-2]。

實際操作過程中,當面對大體積容器泄漏時,根據現有條件加工的夾具易出現密封性、固定性不好的問題。同時,夾具定制耗時過長,也不利于緊急情況下的堵漏處理。

2 改造目標

為了在系統不停車的情況下更好地實現帶壓堵漏,需對原有的帶壓堵漏方法進行改進,使之更為安全、高效。

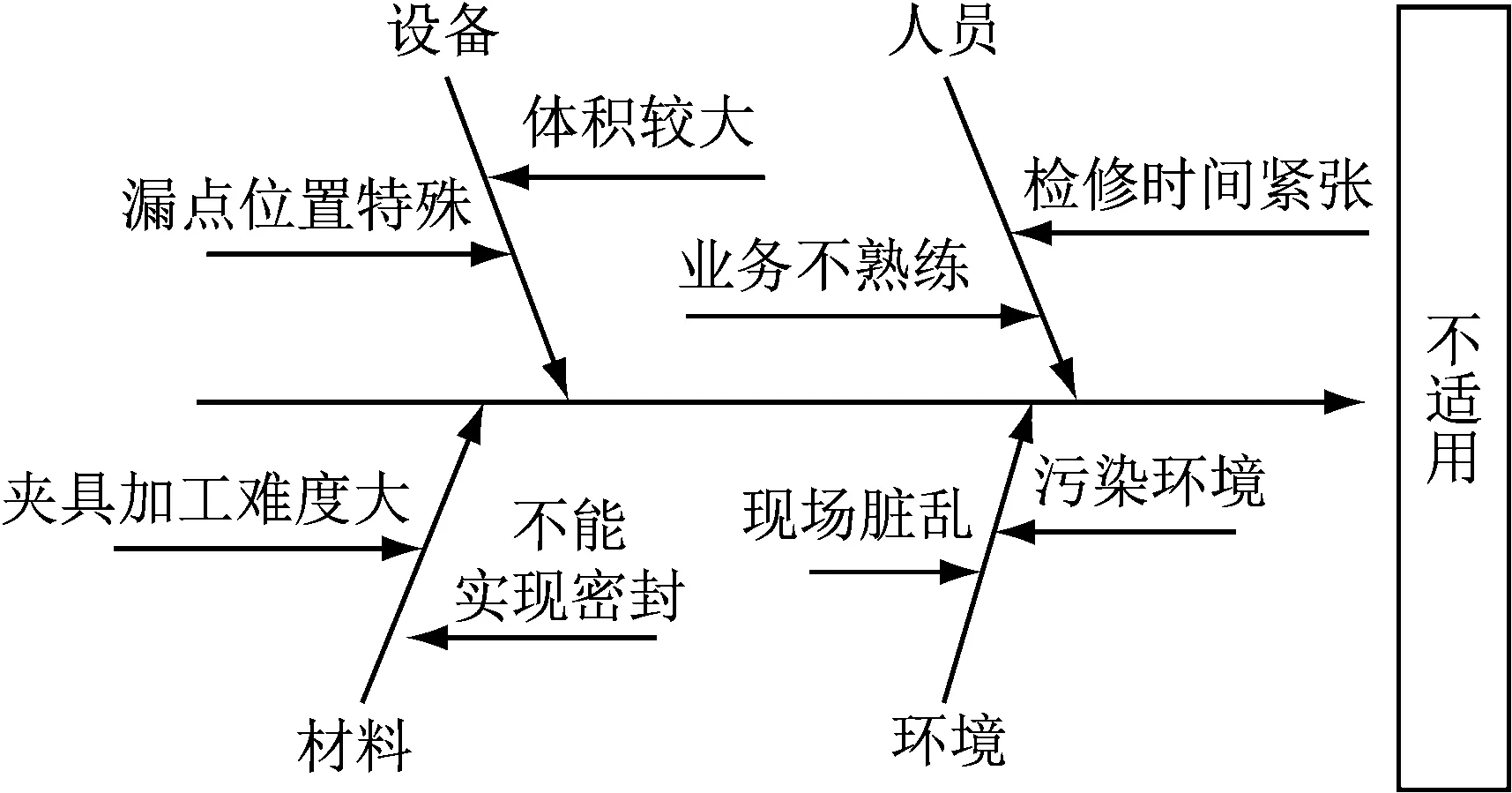

原有帶壓堵漏技術分析見圖1,根據原因分析以及實際工作中遇到的問題,確定了帶壓堵漏技術的難點[3-4]。

圖1 原有帶壓堵漏技術分析圖

(1) 由于壓力容器的體積較大,加上漏點的位置特殊,導致夾具難以制造,或制造的夾具不能形成密封腔。

(2) 使用的夾具很難實現良好的密封性,長時間壓力作用下,原漏點會引發二次泄漏。

(3) 實際操作中,介質通常易燃易爆,動火作業的安全問題亟待解決。

3 對策及措施

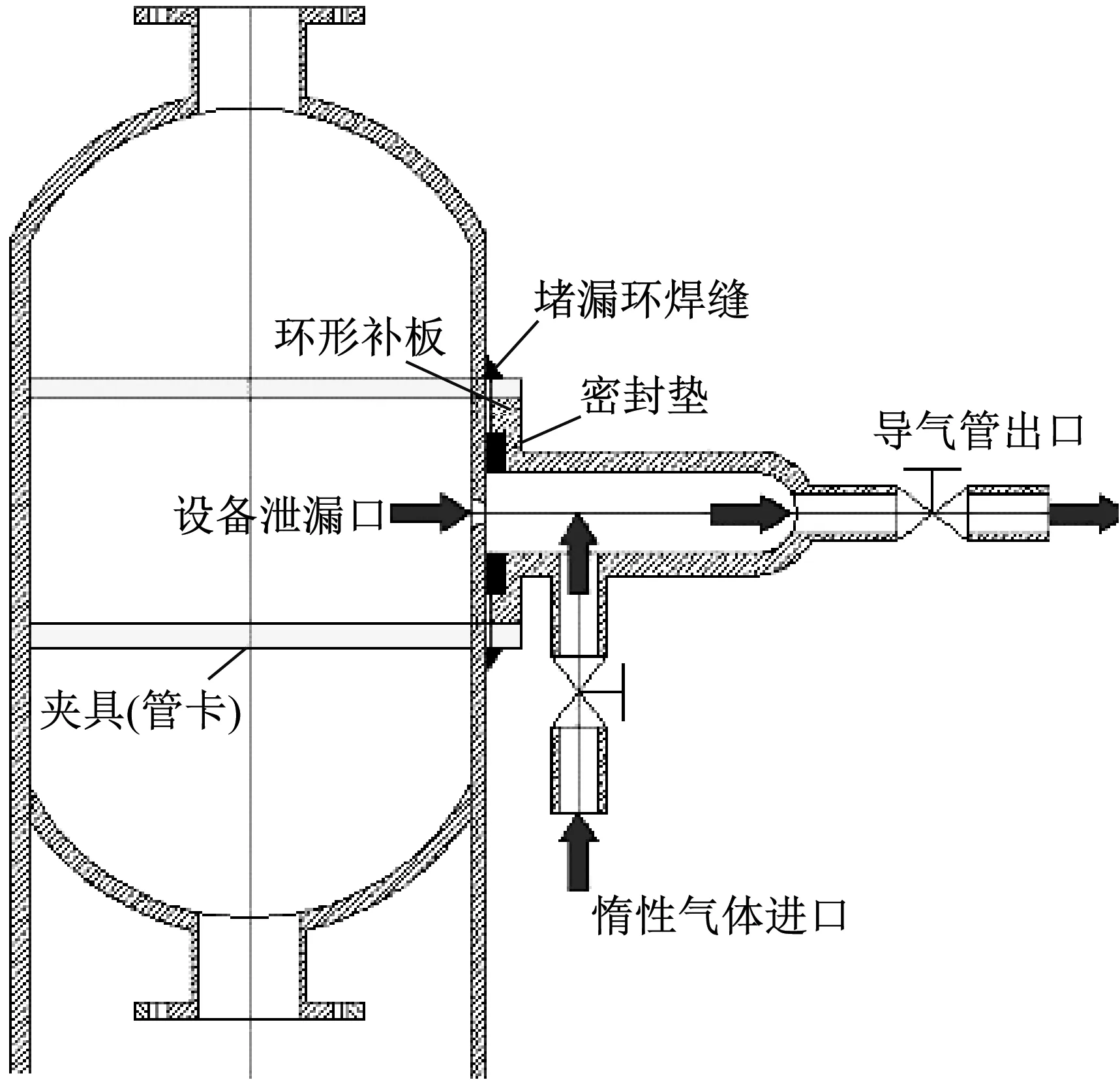

通過以上分析,制定了相對應的目標及措施方案(見表1)。工藝流程見圖2。

圖2 工藝流程圖

表1 對策及目標

3.1 加工預制

在預制圓弧形的母槽襯板組合閥前,測量設備或管道外壁的圓弧度,保證與襯板的圓弧度吻合。在襯板母槽上黏貼與設備工作溫度相適應的環形墊圈,墊圈要稍高于母槽并留有足夠的壓縮余量,防止襯板與設備外壁(或管壁)接觸,以提高墊圈密封效果。

3.2 安裝固定

環墊密封導流組合閥安裝前,先打開閥體上的2個導氣閥,再通過卡具將閥體襯板的孔洞對準漏點,迅速用管卡緊固到設備筒體的密封墊圈上,保證氣體介質不沿塔壁泄漏。

3.3 襯板焊接

塔壁與預制件完全貼合,則焊接火花無法與氣體接觸。引入惰性氣體,在其壓力作用下,襯板法蘭短接腔內可燃氣體形成負壓,管道內漏的可燃氣體會被迅速帶走。同時閥體腔內可燃氣體濃度降低,達不到爆炸極限,焊接作業更為安全可靠。襯板環焊縫焊接結束后,關閉2個導氣閥,同時拆除固定管卡。

4 改造效果

以60萬t/a合成氨變換系統漏點為例,一次停機時間為2 h, 按合成氣產量為68 t/h、價格為2 100元/t計算,節約費用為28.56萬元。

5 結語

設備帶壓堵漏是一項成熟技術,可消除易燃易爆介質的泄漏,防止火災和爆炸事故發生,保證裝置的安全生產。堵漏迅速,在縮短維修時間的同時,降低了檢修費用。帶壓密封產生的費用可從消除泄漏的能源和物料中回收。