近距離下伏煤層巷道變形特征及其控制方法

武華杰

(太原東山煤電集團生產(建設)技術處,山西 太原 030000)

煤炭資源在我國能源結構中占主導地位,對促進我國經濟發展具有重要影響[1-2]。近年來,大部分地下礦山開始了對近距離煤層的開采,然而近距離下伏煤層巷道穩定性問題也隨之凸顯出來。由于兩煤層較近,上煤層回采產生的采動應力,往往導致下伏煤層巷道變形嚴重,巷道維護困難,增加了開采難度[3-5]。為解決這一問題,就需要研究近距離下伏煤層巷道變形特征及其控制方法,采取有效的技術手段,有效控制巷道變形發展,進而保障工作面的安全回采。在這方面研究中,王艷斌優化了近距離煤層回采巷道支護方案[6];平明亮針對下伏煤層回采巷道提出了不同頂板厚度條件的支護方法[7];賈波研究了近距離煤層開采垮落帶和裂隙帶高度確定方法及巷道圍巖應力變化特征[8]。本文以某煤礦近距離煤層工作面回采為工程背景,系統研究了近距離下伏煤層回采巷道變形特征及其控制方法,以保障巷道的穩定性,實現礦山安全高效開采。

1 工程概況

某煤礦主采4號與5號煤層,其中4號煤層厚1.03~1.45 m,平均厚1.32 m,9號煤層厚1.64~2.37 m,平均厚2.04 m,煤層傾角2~7°,平均傾角4°,兩煤層間7.6~13.5 m,平均間距9.03 m,為典型的近距離煤層開采,煤巖體綜合柱狀圖見圖1。

圖1 煤巖體綜合柱狀圖

該礦5103工作面主采5號煤層,標高606~675 m,走向長1 435 m,寬186 m,其南端為5101采空區,在工作面西側分布軌道巷、膠帶巷與總回風巷,其北端為5101工作面;4103工作面主采4號煤層,工作面走向長1 235 m,寬85 m,兩煤層工作面位置關系見圖2。

圖2 工作面位置關系圖

由于兩煤層間距較近,上煤層回采產生的應力擾動對其底板巖層造成一定破壞,進而影響到下伏煤層巷道的穩定性,導致巷道發生變形或者破壞。為此,需要針對近距離煤層回采條件,研究下伏煤層巷道變形特征,據此提出有效的巷道變形控制方法,保障工作面安全回采。

2 下伏煤層回采巷道變形特征分析

5號煤層工作面巷道采取沿空留巷方式,通過現場調查觀測,巷道兩幫及頂底板均發生了明顯的變形,主要表現為巷道頂板下沉量最大,煤幫側均勻鼓起,充填體側呈現鋸狀凸起,巷道變形情況見圖3。

圖3 5103工作面巷道變形情況

通過對現場支護結構進行觀測,對于煤幫側錨桿受巷道變形影響,出現了錨桿整體被嵌入巷幫內,以及部分錨桿松動脫落現象,通過對于煤幫側錨桿整體破壞情況進行統計(幫側每排3根錨桿),巷道長度60 m,煤幫上部錨桿破壞率達35.7%,中部錨桿破壞率達39.4%,下部錨桿破壞率達24.9%.可以看出,錨桿以中上部破壞為主。對于頂錨桿索的破壞,主要表現為錨桿索拉剪破斷失效以及整體松動脫落兩種類型;對于充填體側的錨桿破壞,主要表現為錨桿嵌入頂底板及松動脫落兩種類型,錨桿索破壞情況見圖4。

圖4 錨桿索破壞情況

綜合分析,對于巷道的變形發展,整體表現為頂板及兩幫變形較大,底板變形相對較小。現用的錨桿+錨索+金屬網支護形式不能有效控制巷道的變形發展,需改進支護結構,以實現巷道圍巖變形的有效控制。

3 巷道圍巖變形控制方法

3.1 技術方案

針對該礦下伏5號煤層工作面留巷變形特征,研究提出巷道加強支護與切錨一體化相結合的巷道變形控制方法,見圖5,即在巷道加強支護基礎上,采用切頂卸壓與注漿錨索支護相結合控制巷道變形。對于切頂卸壓,主要采用水力壓裂方法實施在工作面頂板超前支護位置,待頂板裂隙發育后,在超前支護位置采用注漿錨索進行注漿加固。二者的相互結合,一方面可以減少因水力壓裂產生的懸頂長度,另一方面可以實現頂板的有效卸壓,限制頂板離層發展,保障巷道圍巖的穩定。

圖5 切錨一體化方法示意

3.2 巷道加強支護方法

該礦5103工作面沿空留巷斷面尺寸為長×寬×高=4.2 m×2.5 m×3.0 m,巷道采取π型梁+單體支柱結構的“一梁三柱”加強支護方式,兩側單體支柱距離梁頭0.25 m,距兩幫0.5 m,梁距1.5 m;煤幫側錨桿間距0.8 m,長2.0 m,上部錨桿距頂板0.3 m,下部錨桿距底板0.2 m,在煤幫中心位置補打1根鋼絞線錨索;頂板錨桿間距0.8 m,長2.3 m;頂板錨索間距0.8 m,長6.5 m。隨工作面推進,當留巷段距工作面達150 m時,可對單體支護進行回收,巷道加強支護方式見圖6。

圖6 巷道加強支護圖(mm)

3.3 巷道切錨一體化穩固方法

在工作面前方約160 m位置的巷道頂板沿工作面走向布置20排水力壓裂鉆孔,鉆孔傾角60°,長25 m,排距9 m,致裂壓力為55 MPa,采取倒退壓裂方式,有效壓裂范圍12~23 m,布置方式見圖7。

圖7 壓裂鉆孔布置方法圖

相鄰壓裂鉆孔間布置5排注漿錨索,每排布置3根,注漿錨索間排距為1.2 m×1.6 m,注漿錨索與巷道頂板相互垂直,注漿錨索規格為D2.16 mm×6 300 mm,與巷道鋼絞線錨索交錯布置,注漿錨索布置方式見圖8。

圖8 注漿錨索布置圖(mm)

4 數值模擬分析

4.1 數值模型構建

為了驗證所提出巷道變形控制方法的可靠性,采用FLAC3D軟件進行切頂卸壓與注漿錨索加固數值模擬分析,根據礦山煤巖體綜合柱狀圖,構建數值分析模型如圖9所示,模型長×寬×高=480 m×510 m×190 m,為避免邊界效應影響,在工作面傾向留設50 m邊界,走向留設130 m邊界,數值模擬用巖體力學參數見表1。

表1 巖體力學參數

圖9 數值分析模型

4.2 切頂卸壓數值結果分析

分別模擬回采5103工作面與4105工作面,巷道垂直應力變化情況見圖10。可以看出,兩工作面回采時,巷道處于應力降低區。當回采5103工作面時,巷道煤幫側最大垂直應力約為22 MPa,充填墻側約為18.5 MPa;當回采4105工作面時,巷道煤幫側最大垂直應力約為21.5 MPa,充填墻側約為17.5 MPa。巷道切頂卸壓效果顯著。

圖10 巷道垂直應力分布圖

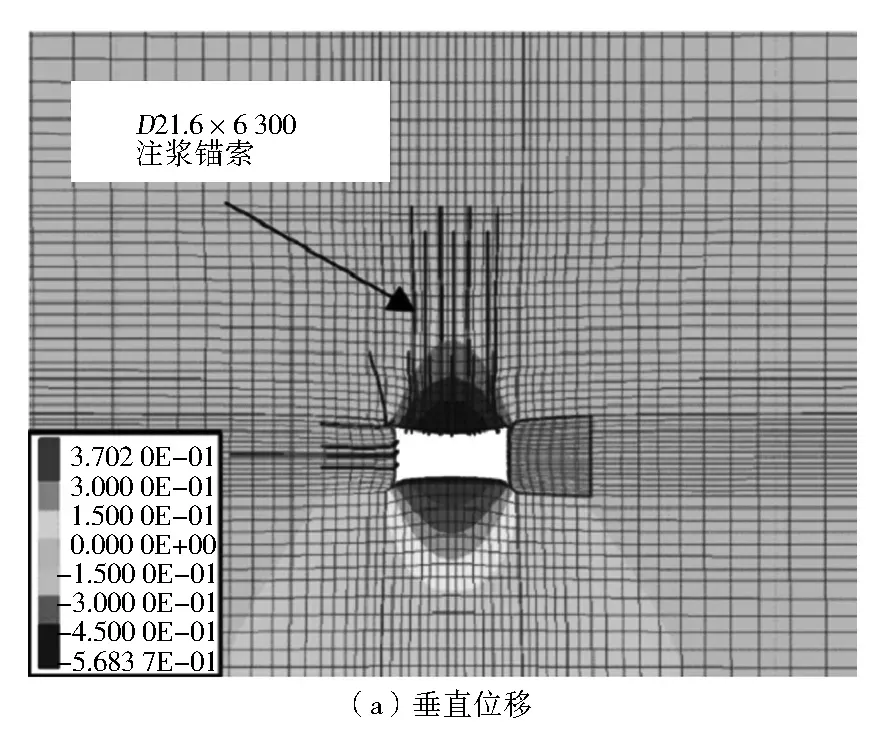

4.3 注漿錨索加固數值結果分析

工作面回采巷道位移變化情況見圖11。隨工作面回采,巷道頂板最大垂直位移約為480 mm,底板最大垂直位移約為325 mm;巷道煤幫側最大水平位移約為375 mm,充填墻側最大水平位移約為285 mm。與切錨一體化控制圍巖變形方法實施前相比,巷道整體變形得到了明顯的控制,整體變形量較小。

圖11 巷道位移分布圖(mm)

綜合數值模擬分析,采取切錨一體化巷道變形控制方法,可以有效控制巷道變形發展,保障工作面回采的安全可靠。

5 現場實踐效果分析

為了進一步驗證該方案的可靠性,在5號煤層5103運巷進行現場試驗,并對巷道變形情況進行了監測,分別在工作面前方約200 m位置與100 m位置布置監測點A與B,其中A監測點為未試驗段,B監測點為試驗段,用來監測巷道兩幫及頂板位移變化情況,監測周期60 d。

巷道變形監測結果如圖12所示,隨著工作面推進,巷道頂底板及兩幫整體位移表現為快速增加-緩慢增加變化特征。巷道變形趨于穩定后,對于試驗段A測點,頂板下沉量達1 164 mm,兩幫移近量達765 mm;對于試驗段B測點,頂板下沉量達475 mm,兩幫移近量達372 mm,巷道實施切錨一體化控制方法后,頂板下沉量降低59.2%,兩幫移近量降低51.4%.綜合分析,采用水力壓裂切頂與注漿錨索相結合的圍巖變形控制方法,有效保障了巷道的穩定性。

圖12 巷道變形監測結果

6 結 語

1) 下伏煤層回采巷道呈現頂板整體下沉及充填墻側鋸狀凸起變形特征,錨桿(索)主要為拉剪破斷及松動失效破壞特征,表明現用支護手段無法滿足巷道穩定性要求,需改進支護方法。

2) 針對巷道圍巖變形控制,在加強支護的基礎上,研究提出了水力壓裂切頂與注漿錨索相結合的巷道變形控制方法;通過數值模擬分析,該方法可以將巷道圍巖壓力控制在22 MPa以下,巷道變形控制在480 mm以下,使巷道變形發展得到有效控制。

3) 通過現場試驗,實施切錨一體化控制方法后,巷道頂板下沉量降低59.2%,兩幫移近量降低51.4%,有效保障了巷道的穩定性。