厚煤層開采切槽卸壓控制底鼓技術研究

孫向峰

(太原東山李家樓煤業有限公司,山西 太原 030400)

煤炭作為重要的礦產資源,對我國經濟飛速發展起著重要的推動作用[1-2]。隨著煤炭產能的不斷提高,在煤層開采過程中,巷道穩定性問題較為突出,如劇烈礦壓顯現及巷道底鼓等,導致巷道變形嚴重,對工作面安全開采造成嚴重威脅[3-5],如何有效預防與控制巷道底鼓一直是礦山所面臨的技術難題。在這方面研究中,景賀研制出新型錨固材料在東大煤礦中央進風大巷進行錨索錨固底板治理中應用,有效解決了巷道底鼓問題[6];溫超從優化巷道支護參數以及底板注漿等方面提出底鼓防治措施[7];高曉旭等采用理論分析、數值模擬和工業性試驗相結合的方法對巷道底鼓控制技術進行研究,提出了“注漿加固局部控制”的控制措施[8]。結合上述研究成果,本文以某礦厚煤層開采為工程背景,采用現場監測與理論分析相結合的方法對這類煤層開采巷道底鼓機理及其防控技術進行了系統分析,以實現安全高效采礦的目標。

1 工程概況

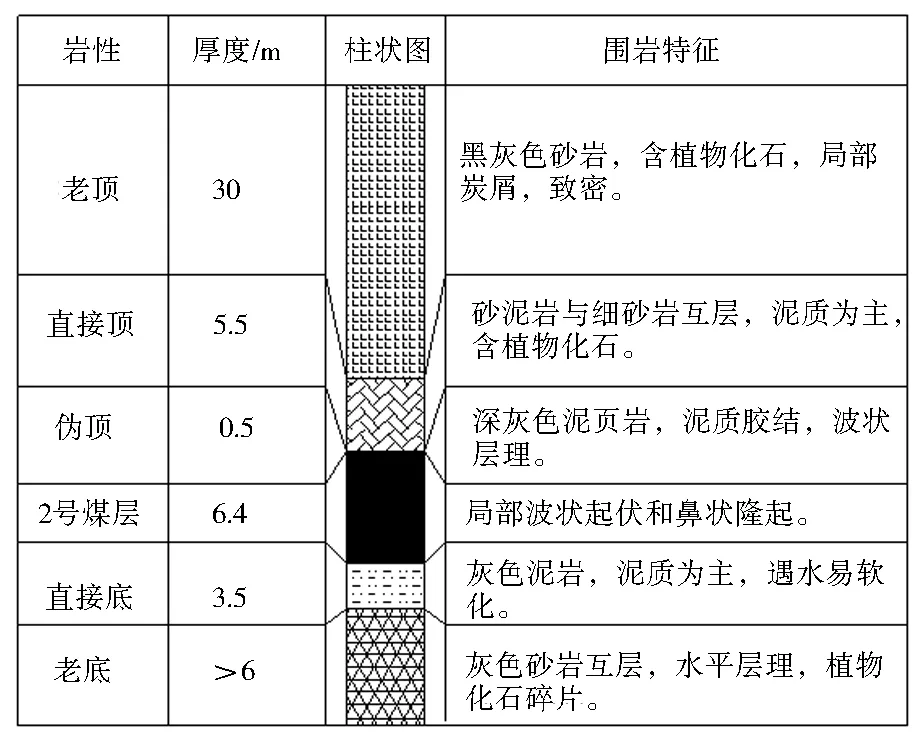

某煤礦主采2號煤層,煤層平均厚6.4 m,傾角2~4°,煤層底部存在厚約0.3 m的夾矸。2號煤層綜合柱狀圖如圖1所示。該煤層2305工作面推進長度3 700 m,工作面長350 m,設計采高6.4 m,采用一次采全高的采煤方法,工作面日推進約18 m,產量超過1 600萬/a。

圖1 2號煤層綜合柱狀圖

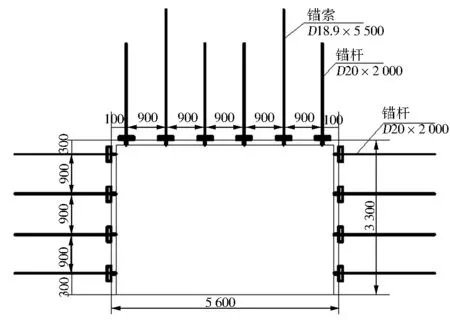

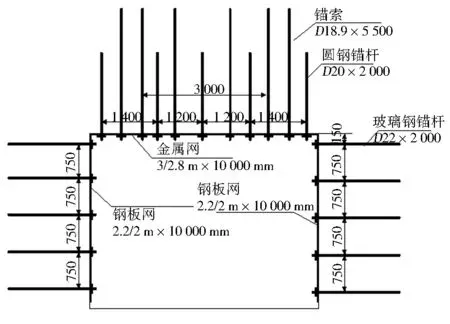

2號煤層2306回風巷道采取錨桿+錨索支護方式(圖2)。受采動地壓影響,巷道地壓顯現強烈,巷道底板出現了明顯的底鼓現象,造成運輸機、端頭支架下陷,導致工作面推進緩慢,嚴重制約生產,對工作面安全開采造成了不利影響。為此,需要根據礦山開采實際,研究巷道底板底鼓控制技術,解決礦山安全生產問題。

圖2 回采巷道現用支護結構圖(mm)

2 巷道底鼓特征分析

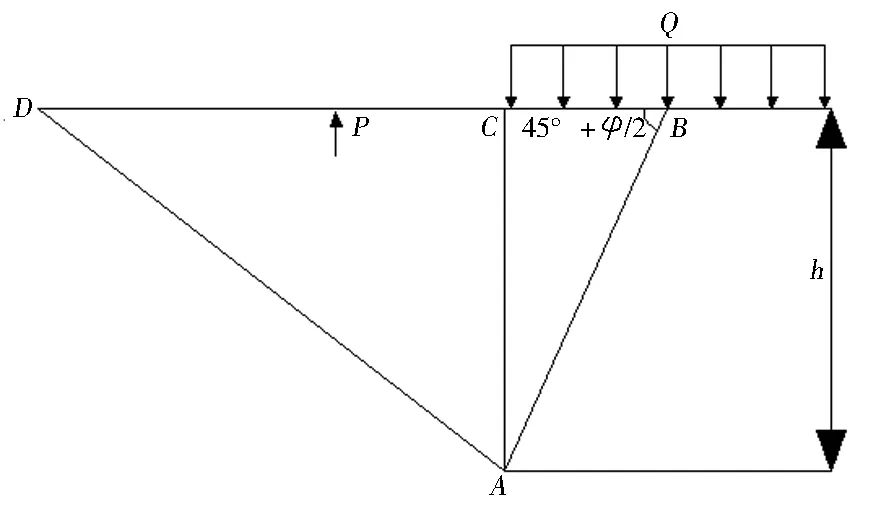

由于煤體的強度高于底板,在分析中巷道邊幫采用均布載荷分布方式,巷道底板單側受力情況如圖3所示。

圖3 巷道右側底板受力簡圖

受支承壓力的影響,當壓力P超過底板巖層極限強度時,巷道底板將發生變形或者破壞。AC段所受的主動與被動壓力表達式如下:

σ1=k1(Q+γh)

(1)

σ2=k2γh

(2)

式中:γ為巖層容重,kN/m3;φ為摩擦角,°;σc為巖石單軸抗壓強度,MPa;Q為煤體承受載荷,MPa;k1為主動壓力系數;k2為被動土壓力系數;h為底板破壞深度,m。

其中:

k1=tan2(45°-φ/2)

(3)

k2=tan2(45°+φ/2)

(4)

根據公式(1)與公式(2),得到底板破壞深度表達式如下:

(5)

煤柱作用在底板巖層的均布載荷為11.9 MPa;2號煤底板泥巖內摩擦角為35°,將相關參數帶入公式(3)、(4)、(5),則底板破壞深度為0.43 m。

底板巖層在兩幫擠壓下破壞寬度計算式如下:

l=2htan(45°+φ/2)

(6)

計算得到底板巖層在兩幫擠壓下破壞寬度為1.65 m。

對于巷道底鼓量的計算可以采用圍巖松動圈理論,計算方法如下:

(7)

式中:Uf為底板巖層遇水膨脹產生的底鼓量,m;Ks為自由膨脹率,取0.2;Lp為底板圍巖的松動范圍,m;P0為底板巖層所受應力值,MPa;R0為底板巖層抗壓強度,MPa。

該礦底板巖層所受應力為11.9 MPa,泥巖抗壓強度為13 MPa,將相關參數代入公式(6),計算得到泥巖遇水膨脹引起的底鼓量為270 mm。由于該礦2306回風巷底板泥巖強度較低,兩幫及頂板強度較高,受采動應力強烈影響,在底板兩幫剪切力的作用下,致使底板軟弱巖體沿剪切面凸起形成底鼓。對于這種類型底鼓的防治重點在于控制底板變形發展,為此研究提出采用切槽卸壓方法進行巷道底板底鼓的防治。

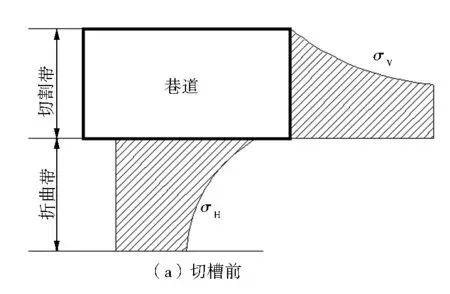

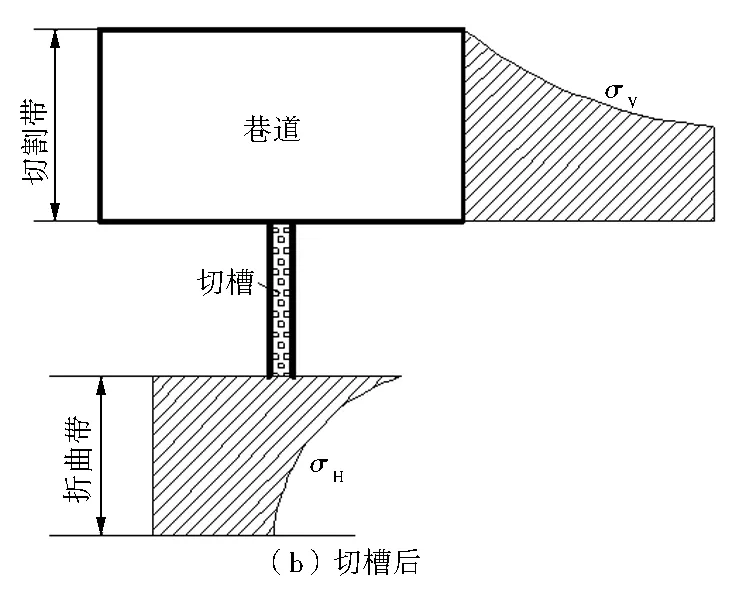

3 切槽卸壓機理分析

巷道在有無切槽條件下,邊幫及底板受力情況如圖4所示。通過對比發現,巷道底板進行切槽后,底板所受水平應力會隨著切槽向深部轉移,這時巷道底板圍巖處于應力降低區;同時,受垂直應力的影響,巷道底板邊幫圍巖在應力的作用下向巷道內側發生位移變形,致使切槽寬度逐漸減小,直至閉合,切槽寬度的減小值實際是未切槽時巷道底鼓變形值,由于切槽的存在,避免了巷道底鼓的發展,從而可有效保障巷道底板的穩定。

圖4 底板切槽前后受力圖

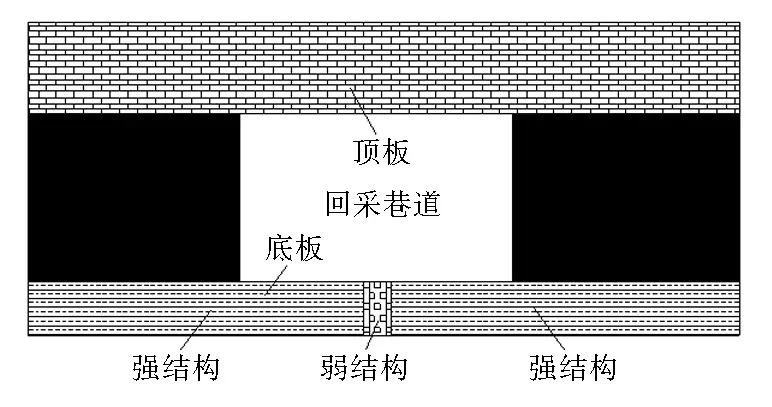

切槽以弱結構形式存在,為底板圍巖變形的發展提供一定空間,而切槽兩側底板圍巖屬于強結構,最終形成“強-弱-強”穩定結構體系,見圖5。在采動應力影響下,當巷道底板有發生底鼓的可能時,切槽的存在改變了巷道底板應力分布狀態,將底板深部巖層中釋放的變形能進行有效吸收,減小了對巷道底板的作用強度,從而限制了巷道底鼓變形的發展,經過一段時間的應力調整與重新分布,在采動應力、支護系統與底板卸壓槽綜合作用下,再次達到應力平衡后,巷道整體將趨于穩定。同時,對于巷道兩幫及頂板進行有效的支護,限制邊幫圍巖變形程度,也是保證切槽卸壓效果的必要條件。因此,選擇合理的支護參數,采取“強—弱—強”的支護體系,可以有效控制巷道底板底鼓,保證工作面安全高效開采。

圖5 底板切槽后強弱結構示意圖

4 巷道底鼓控制方法

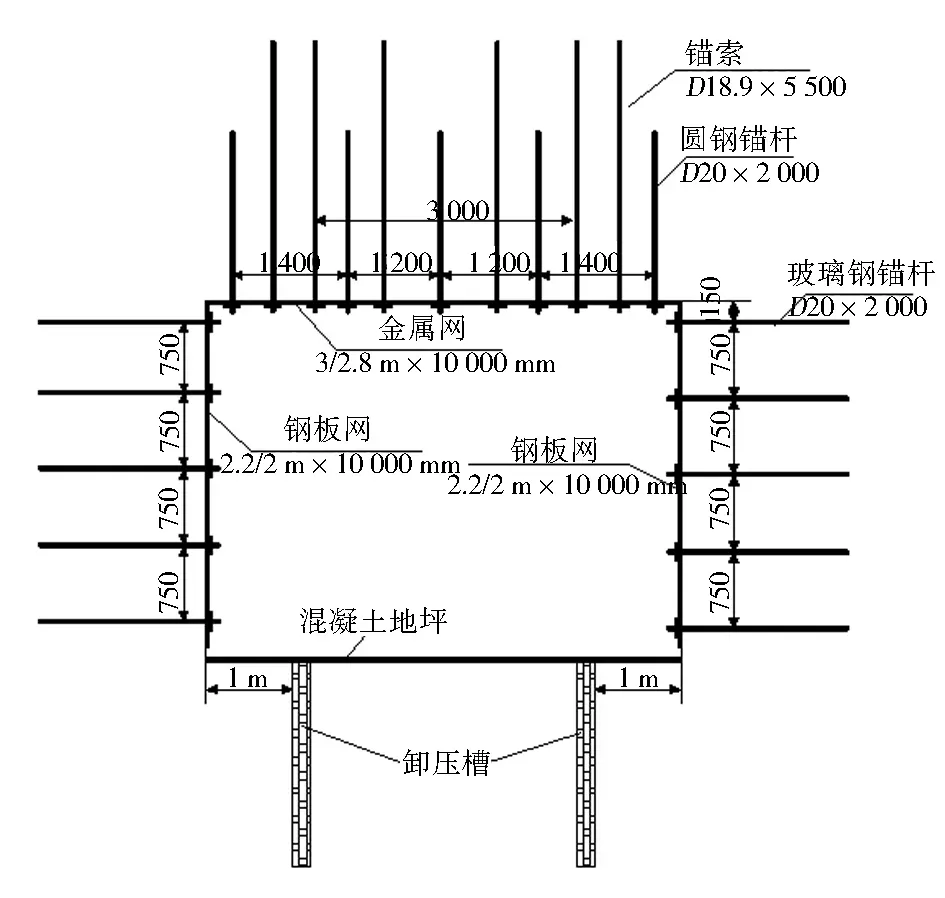

2306回風巷底板主要為軟弱泥巖,平均厚度3.5 m,導致巷道底板底鼓量較大,通過前述分析,最大底鼓量可達270 mm。通過現場觀測,巷道底板兩幫部位鼓起較為嚴重,底板混凝土層已遭受破壞,同時實體煤側巷道邊壁存在破斷片幫情況,為此對于底鼓的防治,首先應控制巷道頂板及兩幫變形的發展,再針對巷道底板實施切槽卸壓工藝。為保障巷道頂板及兩幫的穩定性,需對原支護方式進行改進,為此針對2306回風巷道提出錨索+錨桿+網帶聯合支護方法,在此基礎上對于頂板與實體煤幫注射高分子材料進一步加固以控制巷道變形。兩幫錨桿間距由原來的900 mm縮小至750 mm,每側增加1根錨桿,頂板采取錨桿、索間隔支護方式,兩側每兩根錨桿間布設兩根錨索,巷道頂板中間部位每兩根錨桿間各布設1根錨索;同時,巷幫側采用鋼板網支護,巷道頂板采用金屬網支護,改進后的巷道斷面支護結構如圖6所示。

圖6 改進后巷道頂幫支護結構圖(mm)

頂幫支護完成后,對巷道底板實施切槽卸壓方案,卸壓槽布置方法見圖7。卸壓槽深度為3 m,切槽寬度為40 cm,在巷道底板兩幫共布置兩個切槽孔,傾角為90°,孔直徑73 mm,距離巷道邊幫為1 m,為防止巷道水涌入卸壓槽,槽內使用碎屑進行充填,并在卸壓槽附近布設水泵用以疏排槽內積水,同時鋪設混凝土地坪,保證底板巖層的有效強度。

圖7 卸壓槽布置方法圖(mm)

5 巷道底鼓控制效果分析

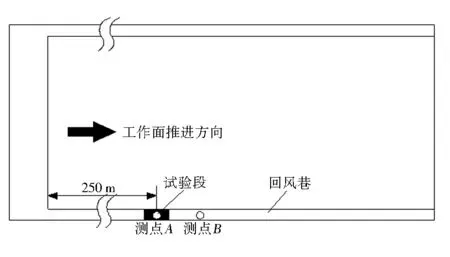

研究提出的巷道頂幫支護改進方法及底板切槽卸壓控制底鼓方法在現場進行了試驗,為了驗證該技術方法的可靠性,在超前工作面250 m范圍內,對于巷道內試驗段與非試驗段進行了頂幫及底鼓位移監測,測點布置情況見圖8,其中A測點試驗段,B測點為非試驗段,監測周期為1個月。

圖8 巷內監測點布置圖

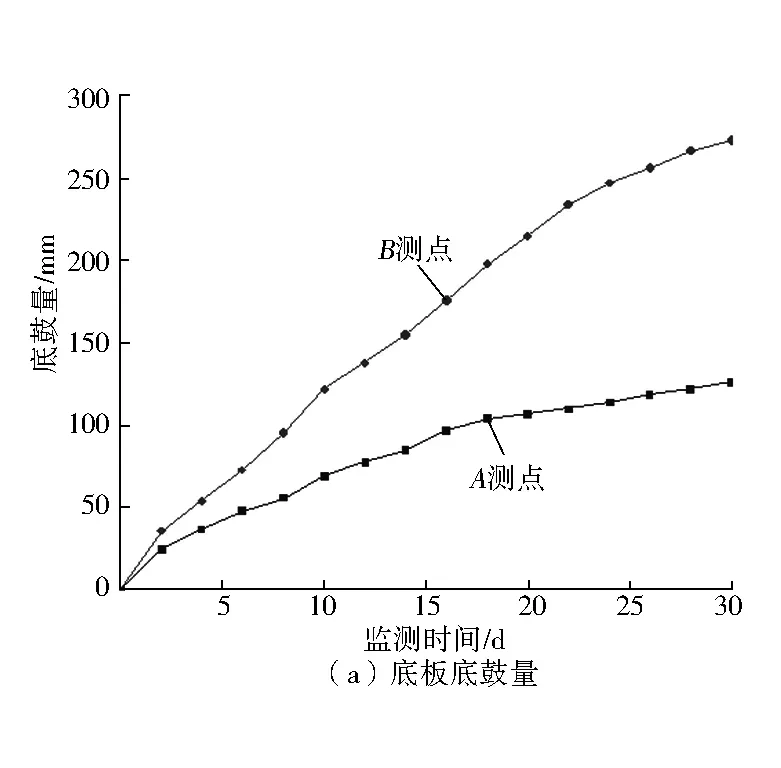

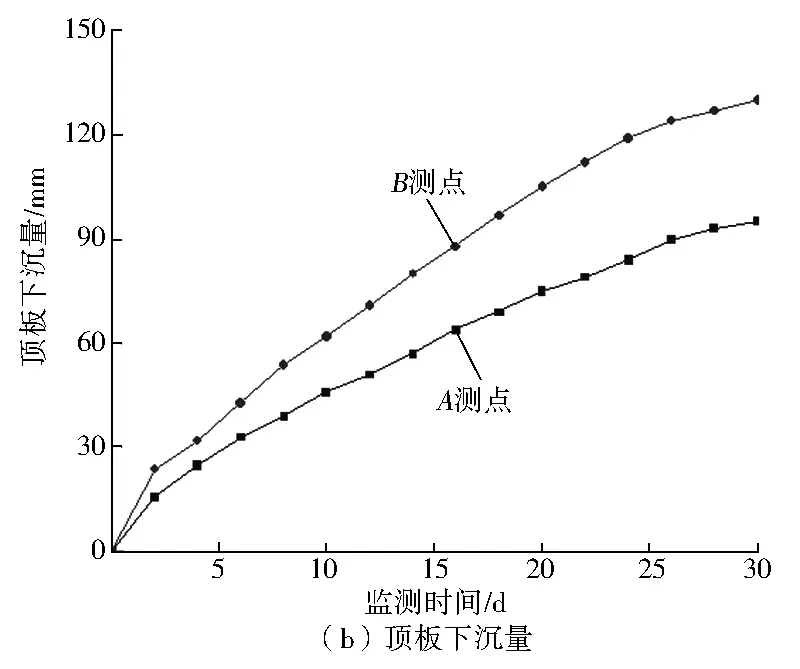

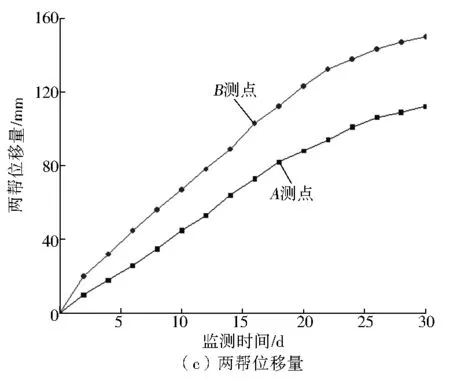

位移監測結果如圖9所示,通過改進支護工藝結合切槽卸壓方法,試驗段A測點巷道底板底鼓量、頂板下沉量及兩幫位移量最大值分別為126 mm、95 mm與112 mm,未卸壓段B測點巷道底板底鼓量、頂板下沉量及兩幫位移量最大值分別為273 mm、130 mm與150 mm,底鼓量降低約53.8%,頂板下沉量降低約26.9%,兩幫位移量降低約25.3%,在措施實施20 d后底鼓趨于穩定,25 d后頂板變形趨于穩定,取得了良好的控制效果。

圖9 位移監測結果

6 結 語

1) 通過理論分析,巷道底板破壞寬度為1.65 m,底鼓量為270 mm,受采動應力強烈影響,在底板兩幫剪切力的作用下,致使底板軟弱巖體沿剪切面凸起形成底鼓。

2) 切槽的存在可改變巷道底板應力分布狀態,將底板深部巖層中釋放的變形能進行有效吸收,減小了對巷道底板的作用強度,從而限制巷道底鼓變形的發展程度。

3) 研究改進了現用支護結構,提出了巷道頂幫采用錨索+錨桿+網帶聯合支護方法,以及切槽卸壓控制底鼓方法。通過現場實踐,底鼓量降低約53.8%,頂板下沉量降低約26.9%,兩幫位移量降低約25.3%,取得了良好的控制效果。