淺析HXN5系列電機轉軸缺陷超聲波檢測工藝研究

1 概述

為響應國家去產能、節能減排的號召,我們公司生產的HXN5系列內燃機車使用的電機轉軸(圖1)從自主供貨改為供應商供貨。在入廠驗收中需要進行一系列的檢驗,其中超聲波檢測就是其中一項。

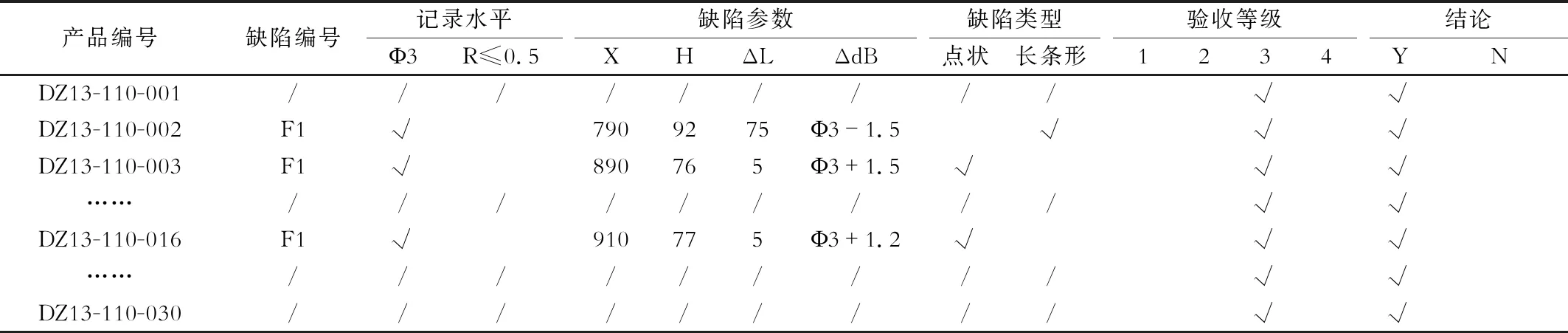

該系列電機轉軸為35CrMo材質,經鍛造、熱處理、機加工后交付我公司。在進行入庫檢驗過程中,除力學性能、化學成分、金相等破壞性檢驗外,還須進行超聲波檢測、磁粉檢測等無損檢測。超聲波檢測依據GB/T6402—2008《鍛鋼件超聲波檢測方法》的驗收標準中3級驗收等級,我公司自主供貨時,由于鍛造必能得到充分保證,產品質量一直比較穩定,依據上述標準驗收等級能保證安全入庫。后改用供應商供貨后,質量穩定性較差,其中,經常會發現電機轉軸在齒輪安裝部位(D170mm)附近,距離探測面75~95mm中心區域范圍內,出現波高當量為Ф2~3mm之間,指示長度在15~80之間的缺陷反射波,偶爾也會有指示長度達到150mm。按照上述標準,長條形不連續性需要通過計算得出,并沒有明確限定長條形不連續性缺陷的指示長度,這給我公司在電機轉軸入庫時帶來困擾,與供應商之間一直存在爭議。

貝多芬生活在古典主義與浪漫主義的過渡階段。他的作品不僅展現了古典義時期音樂的精髓,把古典主義音樂發展到了極致,同時他還為浪漫主義音樂開啟了先河。尤其在他晚期的作品中更是明顯的體現出了浪漫主義的傾向。也正因如此,后人稱是“集古典主義之大成,開浪漫主義之先河”的音樂大師。本文主要從貝貝多芬生活在古典主義與浪漫主義的過渡階段。他的作品不僅展現了古典主多芬的音樂思想、創作風格、審美原則三方面對貝多芬的浪漫主義音樂進行探究。

基于上述原因,決定對HXN5系列電機轉軸的超聲波檢測進行技術攻關,從有爭議的電機轉軸中選取較為典型的問題產品,通過解剖取樣,對解剖截面采用磁粉檢測、滲透檢測、射線檢測等手段進行分析,然后利用金相、力學性能試驗的技術手段進行驗證,最終匯集數據,制定供需雙方均能接受的質量驗收文件,從而保證產品質量。

采訪接近尾聲時,曹紫萱問了陳校長最后一個問題:“暢想未來三十年,陳校長,我們很想知道此時此刻的您,最想對第四中心的學子說些什么?”

湖南省宜章縣梅田有位種了30多年食用菌的“種菇大王”——黃永忠。1985年就開始種菇的老黃,在當地無異于“田秀才”,是遠近聞名的土專家。

2 NDT檢測試驗

2.1 超聲波檢測

通過以上一系列的技術手段對HXN5系列電機轉軸低倍缺陷的分析,筆者查閱相關的文獻資料任務,存在低倍組織缺陷的材料在某種程度上會對這些材料生產的產品在服役運行中產生一定的影響。

選取編號為DZ13-110-002的HXN5電機轉軸作為試驗對象,該缺陷波高當量φ3-1.5dB,根據公式1計算,當量直徑約為2.75mm,指示長度為75mm,根據標準定義,其長度大于波束寬度-6dB值,屬于長條形缺陷,因此,對標結果是合格的。然而,筆者認為,標準中只是解釋了長條形不連續性的定義,在驗收標準中,只對長條形缺陷的當量值作了驗收極限的規定,并沒有對指示長度作驗收極限規定。

然后,進行金相組織分析,依據GB/T1979—2001《結構鋼低倍組織缺陷評級圖》,組織材料為珠光體+索氏體+鐵素體,存在局部可見疏松(圖7)、(圖8)。

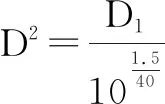

式1

式中:D

靈敏度平底孔直徑(mm);D

缺陷當量直徑(mm)

2.2 其他NDT方法的檢測

然后,對試樣進行滲透檢測,采用新美達生產的DPT-5滲透套液,環境溫度23℃。表面清洗劑清洗后,滲透劑噴涂,滲透時間8min,中間補噴一次,去除使用清洗劑擦除,顯像使用噴涂,觀察時間5min。經過顯像觀察,未發現該部位存在不連續性跡痕(圖3)。

借助于射線檢測手段,對選定的DZ13-110-002電機轉軸有缺陷部位進行取樣,取樣部位為軸身項中心方向85~110mm范圍,軸向位置位于當量波高最高處896mm處,作射線檢測,底片上無缺陷影像顯示(圖2)。

觀察組顯效37例、有效30例、無效3例,總有效率為95.7%;對照組顯效34例、有效20例、無效9例,總有效率為85.7%,差異具有統計學意義(χ2=4.039 5,P=0.044 4)。

2.2.2 滲透檢測

Analysis on Main Points of Steam Turbine Regenerative Extraction Steam System Design HUANG Tao(68)

2.2.1 射線檢測

首先,依據GB/T1979—2001《結構鋼低倍組織缺陷評級圖》進行低倍組織觀察,發現在取樣部位存在一般疏松,級別為1.0級;中心疏松,級別為0.5級,無其余缺陷(圖6)。

在取樣部位進行熒光磁粉檢測,使用CEJ-4000型磁粉探傷機,復合磁化,磁懸液濃度0.4ml/100ml,環境白光照度10lx,試樣表面黑光輻照度2850μW/cm2,檢測結果:在試樣表面未發現磁痕顯示(圖4)。

3 其他方法試驗驗證

3.1 金相試驗

為了更有效地對超聲波檢測結果進行驗證,筆者采用了包括金相試驗、力學性能試驗等在內的其他技術手段進行試驗驗證。首先,進行金相試驗,在經過各種無損檢測手段檢測過的試樣進行加工金相低倍觀察樣塊(圖5),試樣選取3塊,分別為如圖中“1”、“2”、“3”的部位。

2.2.3 磁粉檢測

護士應根據患者的心理特點和不良情緒,給予針對性的心理疏導,多給予鼓勵、關心、安慰、照顧等,使其感受到溫暖,緩解心理壓力,介紹手術成功的病例,幫助患者樹立信心。

3.2 力學性能試驗

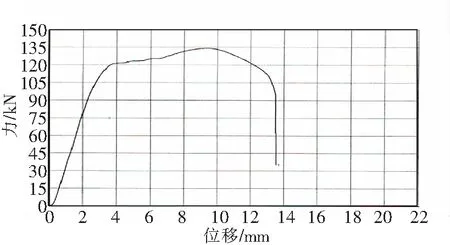

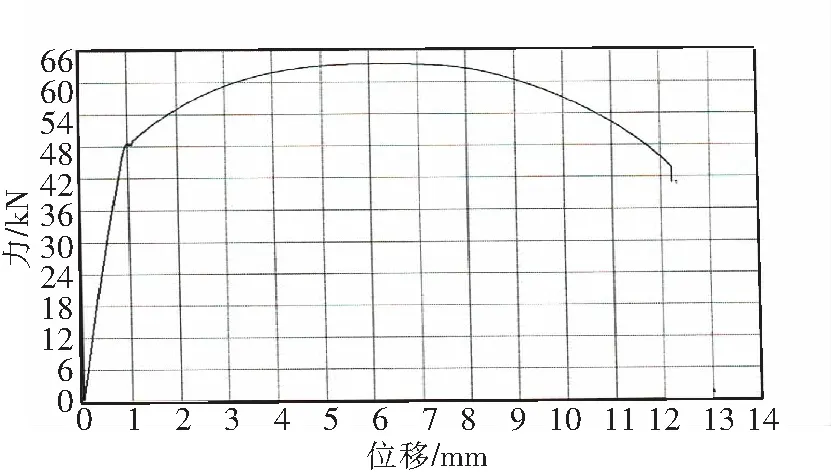

對選定的DZ13-110-002電機轉軸有缺陷部位和無缺陷的部位分別取樣,加工拉伸試驗樣棒和沖擊試驗樣塊,依據B/T228.1—2010《金屬材料 第1部分:室溫試驗方法》、GB/T《金屬材料 夏比擺錘沖擊試驗方法》分別進行力學性能試驗作比對,這樣就能說明兩種狀態的同種材料在相同的力學性能條件下的差異。通過試驗,發現有缺陷的樣棒與無缺陷的樣棒在抗拉強度Rm(MPa)值、規定塑性延伸強度Rp0.2(MPa)值、沖擊吸收能量KU2(J)值存在明顯的差異,在斷后伸長率A(%)、斷面收縮率Z(%)差異不是太明顯(圖9)、(圖10)。

4 結果分析

利用NB/T47013—2015《承壓設備無損檢測 第3部分:超聲檢測》標準中螺栓坯件徑向檢測R90mm的對比試塊中φ3mm平底孔作為調節起始靈敏度的人工發射體進行靈敏度調校,取不同深度的3~5個深度平底孔反射波高位置的連線繪制DAC曲線,補償6dB作為表面耦合補償和衰減補償,再增益6dB作為掃查靈敏度。從成品電機轉軸中選取具有典型低倍組織缺陷的電機轉軸,經過探測,從該批次 中選取了一根,其主要參數如表1:

4.1 缺陷波高當量誤差的影響

影響缺陷定量的因素主要有:1.儀器及探頭性能的影響;2.耦合與衰減的影響;3.試件幾何形狀和尺寸的影響;4.缺陷的影響。這些因素往往會使超聲波檢測時在對缺陷定量時產生實際誤差,如果實物對比試塊的組織很理想,那么,在對具體電機轉軸進行檢測時,內部存在低倍組織缺陷,由于鍛造比不足,這些缺陷會以一般疏松及中心疏松的形態存在在軸身中心附近,當聲束穿透缺陷后,如果不考慮材質本身的吸收衰減,聲能會損失一部分,損失量取決于疏松的嚴重程度,聲束返回被探頭接收顯示在示波屏上的信號就會有損失,并不能真實反映這些缺陷的實際大小。

4.2 缺陷指示長度的影響

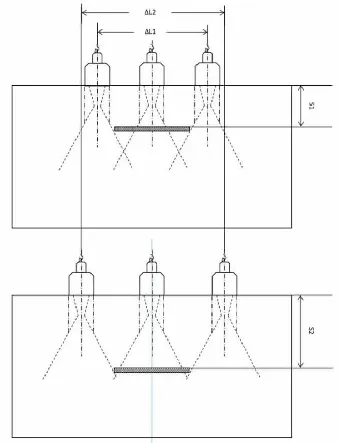

在超聲波檢測中,對缺陷定量只是一種約等值,實際缺陷往往比當量值大,這是由于缺陷的性質、取向、大小、表面狀態、埋藏深度等因素決定的。其中,埋藏深度的影響可以通過計算來獲得,由(圖11)可以看出,聲束從近場區(N)的最后一個最高值開始到不擴散區(1.64N)范圍內聲束的直徑基本與晶片的直徑相當,從不擴散區開始,聲束的直徑隨傳播距離(聲程)的增加而增大。假設兩個相同長度的缺陷出現在不同深度時,使用相同直徑、相同頻率的晶片進行探測,其標定的指示長度就會不同(式2)、(式3)。

(式2)

=tan

×

(式3)

式中:

聲束半擴散角(°);

聲束至缺陷位置的半徑(mm);

缺陷埋藏深度(mm);

波長(mm);

晶片直徑(mm)。

晶片發出的聲波在波源附近各向同性的介質中輻射的波近似活塞波,等距離源的距離足夠大時,活塞波類似于球面波。球面波波束向四周擴散,球面波各質點的振幅與距離成反比。當探頭的晶片尺寸、頻率一定時,波束的直徑隨著距離的增加簡單增加,超聲場中至波源充分遠處橫截面上的個點的聲壓是不同的,以軸線上的聲壓最高,實際探傷中,當主聲束的最外側的聲壓大概是軸線聲壓的一半,約降低6dB,因此,對著距離的增加,聲束的擴散角會增加,當缺陷的兩個端點處在聲束的邊界時,其指示長度也會隨著埋藏深度的增加而簡單增加。

5 結論

電機轉軸是內燃機車上傳動動力的重要部件,其質量的好壞與否直接關系到機車的運行安全。材料中的低倍組織缺陷在超聲檢測中雖然反射波波高較低,但是,一般情況下,低倍組織缺陷在產品中不是以點狀形態存在,而是有一定的長度,大多在15~50mm左右,有的甚至可達150mm,這取決于鍛造比不足的長度。在實際運行中,電機轉軸長期處于扭力、拉力、沖擊力以及自身的重力影響下不斷交變工作,在疲勞狀態下可能會發生斷裂、開裂,當裂紋處于1~5mm之間時,發展速度較緩慢;當裂紋發展到5mm以上時,會迅速擴展,發生斷裂的時間可能僅需數天甚至數小時,對低倍組織缺陷的定量如果不加以有效控制的,發生質量事故的幾率會很高。在超聲無損檢測中,如果簡單地運用某個檢測標準對其質量進行評定是不科學的,假設選用2.5P14Z縱波直探頭進行檢測,由(圖11)和(式2)、(式3)可以看出,在聲束未擴散區處附近,超聲場的直徑與晶片的直徑相當,約為14mm,如果缺陷的實際長度為30mm,埋藏深度在20mm時,此處聲束的直徑約為21mm;同樣長度的缺陷如果埋藏深度90mm時,此處聲束的直徑約為38mm,此時,在20mm處,實際長度30mm的缺陷可以判定為長條形缺陷,同樣長度的缺陷,如果埋藏深度在90mm處,可能會判定為點狀缺陷。

綜上所述,為了保證產品的質量,除了應該選用合適的探頭外,還應該對指示長度加以限定,而不是籠統地對長條形缺陷加以定義。

[1]超聲波探傷[M].中國勞動社會保障出版社 第2版,2008年.

[2]GB/T6402—2015 鋼鍛件超聲檢測方法[S].

[3]GBT 7736—2008 鋼的低倍缺陷超聲波檢驗法[S].

[4]GB/T1979—2001結構鋼低倍組織缺陷評級圖[S].

[5]B/T228.1—2010金屬材料 第1部分:室溫試驗方法[S].

[6]GB/T金屬材料 夏比擺錘沖擊試驗方法[S]