適應結構應力法的角焊縫建模工具開發與應用

張馨

(中車齊齊哈爾車輛有限公司 大連研發中心,遼寧 大連 116052)

鐵路貨車產品中,焊接是主要連接形式.一般敞車類產品焊縫總長約800 m,棚車類產品焊縫總長約1 100 m,以對接、角接形式為主,并且除地板、側墻板、端墻板拼接、中梁乙字鋼對接采用對接平焊縫形式,其余大多是角焊縫連接形式.對接焊縫的抗疲勞等級較高,貨車車體結構疲勞性能評估中對角焊縫更為關注.

在鐵路貨車結構疲勞性能評估研究中,謝素明等[1]基于名義應力法和英國標準BS 7608進行了碳鋼客車車體結構疲勞壽命評估研究;李曉峰等[2]基于名義應力法和AAR、IIw標準對礦石車車體焊接結構進行了疲勞壽命評估研究;謝鳴等[3]基于等效熱點應力法開展了轉向架構架焊縫疲勞壽命評估研究.英國標準BS 7608、國際焊接協會的疲勞標準IIw中收錄了大量基于真實試驗的焊接接頭數據(S-N曲線),工程評估中可以參考使用.但實際工程應用中常出現實際焊接接頭與標準收錄結構形式不一致或載荷不一致的情況,近幾年由董平沙教授提出的結構應力法[4]可以很好地解決這一問題.兆文忠等[5]基于結構應力法,對識別高速動車組的角焊縫應力集中開展了研究,驗證了基于結構應力法的識別方法可以相對準確給出焊縫應力集中的具體位置、峰值及焊縫壽命;薛俊謙等[6]、張露穎等[7]基于等效結構應力法在轉向架焊接構架、風缸吊座部位進行了壽命評估,得到了與實際壽命接近的結論.

使用結構應力法評估貨車車體復雜結構焊縫疲勞壽命時,需要多個有限元軟件的共同配合.目前我公司采用自研軟件Fe_weld進行焊縫結構應力法疲勞評估,車體結構建模、焊縫建模、焊線定義在Hypermesh中完成,靜力學計算通過ANSYS或Abaqus求解.在使用中發現Hypermesh的焊縫建模、焊線定義、Fe_weld焊線檢查頗費人力,工作效率較低.本文針對貨車產品結構角焊縫壽命評估效率的問題,提出基于Hypermesh開發角焊縫快速建模工具.對Hypermesh及Fe_weld軟件已有功能進行補充完善,并給出工程實例,驗證開發工具功能.

1 角焊縫的單元質量要求

開發適用結構應力法疲勞評估的角焊縫快速建模工具,需要對有限元中如何求解角焊縫結構應力有所了解,并根據結構應力法疲勞評估流程,得出對角焊縫的單元質量要求.

1.1 角焊縫結構應力的求解

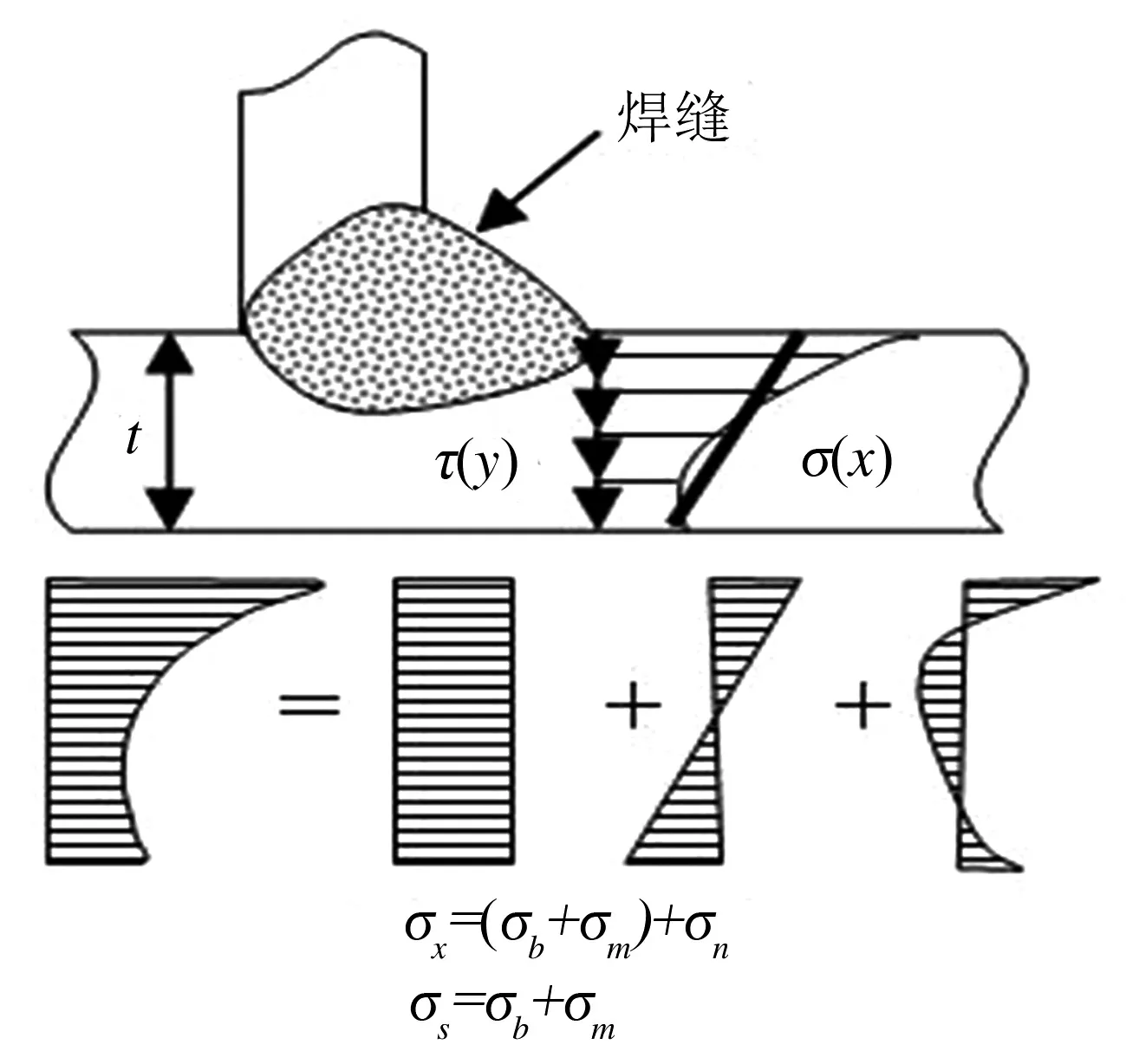

依據董平沙教授提出的結構應力法[8],把角焊縫接頭部位應力分解成兩部分:一部分是結構應力,與外載荷平衡;另一部分是缺口應力,可以自平衡.如圖1.

圖1 焊縫接頭部位的應力分解

根據結構力學理論,結構應力由截面內均勻分布的膜應力σm及截面內產生的彎曲應力σb構成.

(1)

(2)

(3)

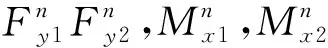

式中,t為板厚,Fy,Mx分別是焊線單元長度上的力和力矩,又稱線力,線力矩.σx(y)為焊縫截面上沿厚度方向的應力分布.

圖2 角焊縫節點力、線力

(4)

(5)

(6)

(7)

1.2 角焊縫建模質量要求

基于結構應力法的焊縫疲勞評估流程是通過節點力及節點力矩求得線力和線力矩;根據線力、線力矩求得膜應力和彎曲應力;通過斷裂力學理論Paris公式構建應力強度因子與接頭壽命的關系;再考慮不同的接頭形式、板材厚度、加載模式得出等效結構應力;最終以等效結構應力為參量求出焊縫疲勞壽命[8].所以節點力和節點力矩的準確性是疲勞壽命評估的基礎環節.

為獲得焊縫部位相對準確的節點力和力矩,需要在單元位置、尺寸、質量上嚴格要求.焊縫部位的單元建模履行以下要求:

(1)焊縫節點位置嚴格按照焊線實際尺寸確立;

(2)焊線上的節點個數要多于5個;

(3)殼單元建模時焊縫所在平面內的單元法線方向必須一致;

(4)焊趾單元為四邊形.

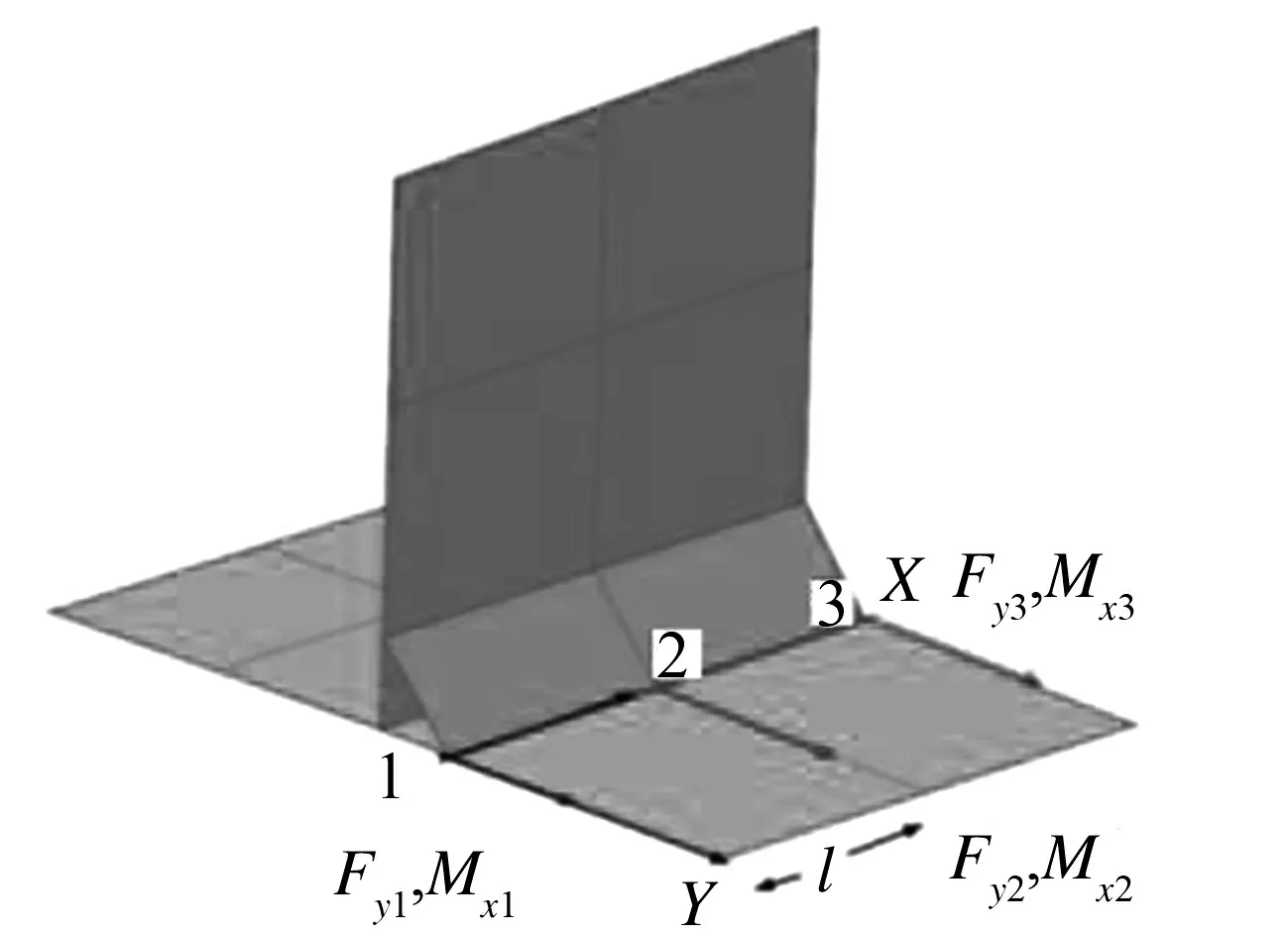

單條直線焊縫建模達到質量要求較為容易,但焊縫回轉、多條焊縫交接時,焊縫建模較為復雜,如圖3所示.

圖3 復雜焊縫示意圖

這些位置在實際焊接中質量不易保證,局部接頭受載復雜,也正是疲勞壽命的重點關注部位.

2 角焊縫單元快速建模工具開發

2.1 工具內容

觀察分析鐵路貨車產品焊接結構中的角焊縫,其在空間最常見的交界方式可以分為三種類型:一字型、L型、Y型,這三種類型也代表了角焊縫焊線的一維、二維、三維分布形式,與焊線是否筆直無關,與連接件角度無關.再接合雙面角焊縫、角焊縫封頭形式,基本可以組合出貨車結構的所有角焊縫.根據這一思路,得出工具內容如下:

(1)焊線由一字型、L型、Y型、雙面、封頭五種形式組合構成;

(2)對一字型、L型、Y型、雙面焊、封頭每種形式進行焊縫單元建模工具開發.

根據原始網格節點位置、尺寸確定焊縫單元的尺寸.根據原始網格方位確定焊縫單元的節點位置以及偏移參數.基于原始連接網格交線進行兩次偏置,先偏置焊縫寬度,后偏置焊趾寬度,偏置完畢后再根據焊縫、焊趾節點的空間位置連接生成網格.

對于L型、Y型接頭,增加交接位置的節點合理性判斷.對于雙面角焊縫,增加對兩側焊趾位置定義;對于封頭部位,增加定義封頭部位的環繞角度及單元個數.

應用時秉承先繁后簡思路.優選處理焊線的交接部位,按照先三維、后二維、再雙面、再一維、后封頭的處理順序生成焊縫單元.

(3)與原始網格處理:新的焊縫網格單元生成后,與原始網格進行壓印及重合節點處理.

(4)信息輸出:整理輸出焊縫單元及節點信息.

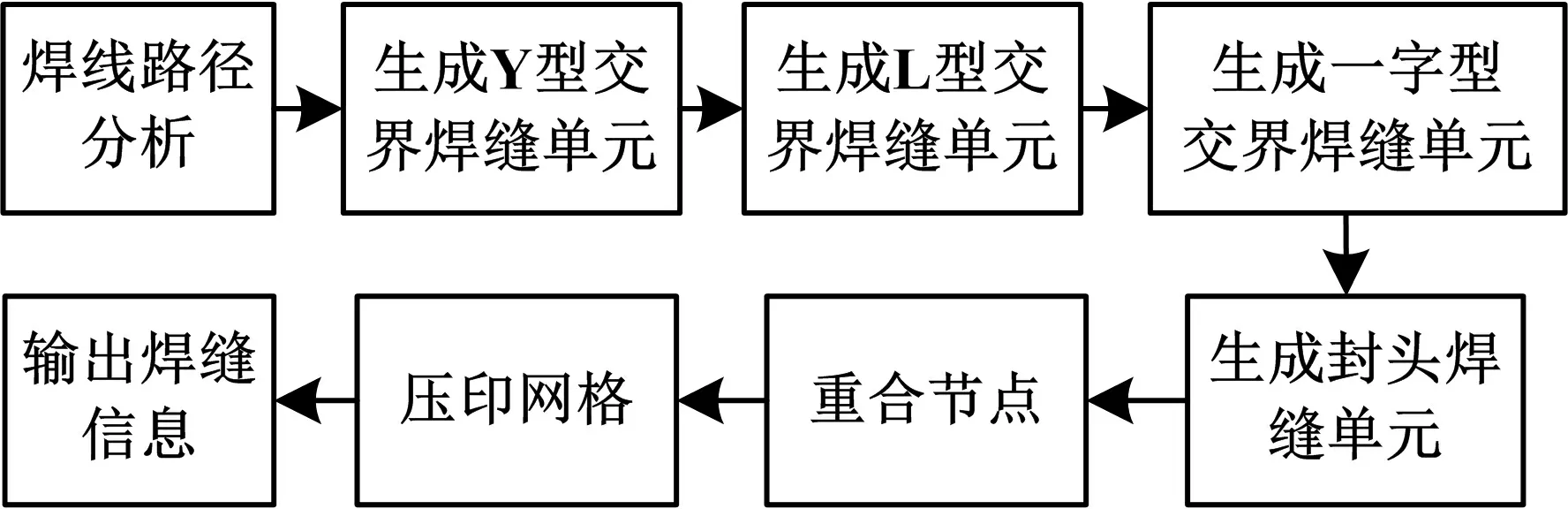

焊縫建模流程如圖4.

圖4 建模流程圖

2.2 工具功能

工具集分為焊縫單元創建工具集、焊縫單元編輯工具集、焊縫單元輸出工具集等三個核心部分.滿足結構應力法疲勞評估分析對角焊縫單元位置、尺寸和質量要求.

(1)角焊縫單元創建工具集

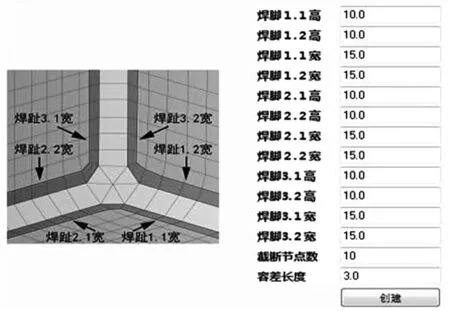

包括 “一字型”、“L型”、“Y型”、“雙面角焊縫”、“封頭焊縫”共五種工具模塊,工具模塊可對角焊縫單元兩個方向的焊腳、焊趾寬度進行定義,見圖5.

(a) Y型焊縫

使用建模工具建立的焊縫單元及焊趾單元如圖6所示.在保證單元質量的前提下,充分考慮焊縫在轉折處的平滑過渡.

圖6 實際創建效果

(2)焊縫單元編輯工具集

包括 “單元壓印”“節點重合” “焊縫端頭封閉”“節點投影”“生成三維單元”等五種工具模塊.實現新生成的焊縫單元與原模型單元重合處理以及節點、單元的編輯、生成三維單元等功能.

(3)焊縫單元輸出工具

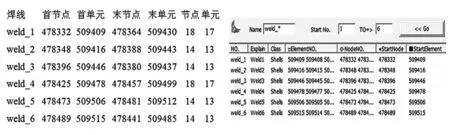

該工具實現“生成焊線”“焊線信息輸出”兩種功能.將節點連續的焊縫單元視為一條焊線,自動規劃焊線,并自動生成所有焊線節點及單元集合,同時導出包括每一條焊線的首末節點、首末單元、節點數、單元數、焊縫單元厚度等信息文件.焊線的節點及單元集合可以被自研疲勞軟件FE_weld直接調取,配合ANSYS或Abaqus靜力學結果進行焊縫結構應力法的疲勞評估,信息文件可以用于FE_weld軟件對焊線進行檢查.

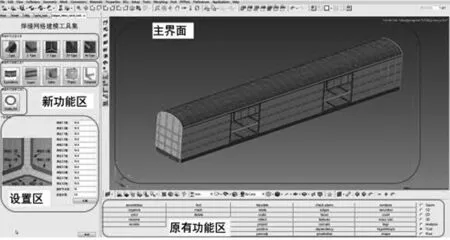

2.3 界面設計

焊接工具集界面與HYPERMESH主界面統一,原有的軟件功能均可使用,參見圖7.在該功能界面中,左側標簽頁是焊縫工具模塊界面,用戶點擊調用,設置接頭的參數如焊腳高度、焊趾寬度等信息后,依照功能提示即可完成焊縫網格創建.

圖7 焊縫工具集主操作界面

3 工程實例

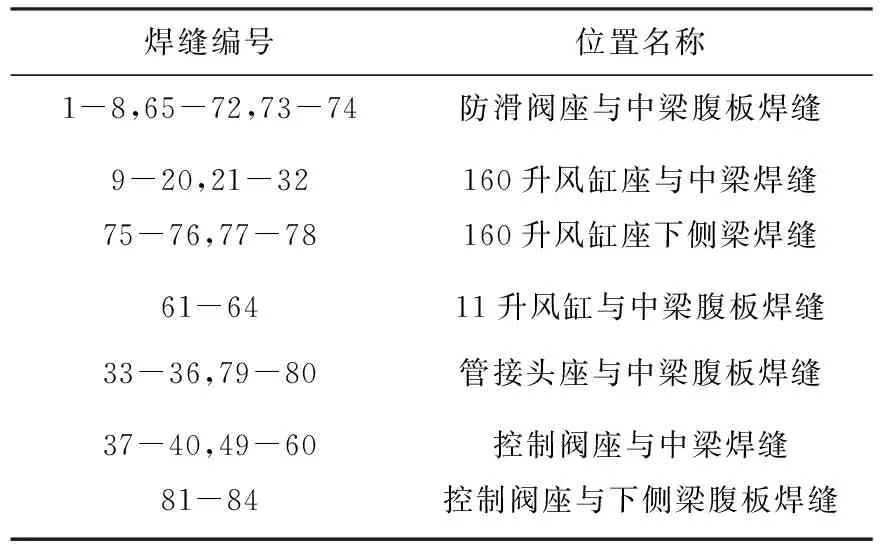

用角焊縫快速建模工具及FE_weld,對我公司研發的某快捷棚車的全部底架懸吊件焊縫進行了建模及疲勞評估.該快捷棚車懸吊件部件有控制閥、防滑閥、風缸、管接頭等,各類安裝座與車體底架的連接焊縫共有84條,見表1.

表1 快捷棚車懸吊件焊縫列表

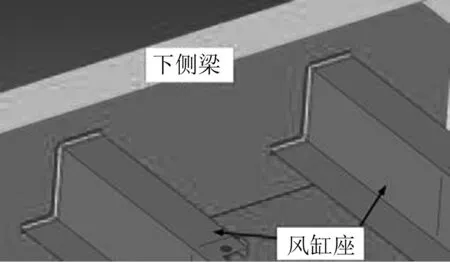

部分安裝座結構及角焊縫單元如圖8.

原有手工創建一條焊縫單元需要經過測量距離、分劈單元、創建單元、單元重新劃分、移動節點、對齊節點、建立set節點集、單元集、記錄焊線信息等十幾步操作,要完成所有84條焊縫建模,大約需要40 h.使用二次開發的角焊縫建模工具后,建模時間縮短為4 h,人機操作更為簡便.通過使用快速建模工具生成的焊縫單元沒有翹曲單元,單元的長寬比、扭曲角、雅克比、最大小角度都在合理范圍內,滿足質量要求;自動輸出的焊縫信息文件可以方便地被FE_weld軟件使用,如圖9所示.

圖9 信息對照示意圖

在FE_weld軟件中對該快捷棚車的懸吊件吊座依據EN 12663標準進行了三種疲勞工況分析:垂向1±0.3 g、縱向±0.3 g、橫向±0.4 g,載荷循環數按標準規定的107進行考核.計算結果表明:防滑閥座與中梁腹板焊縫位置處疲勞壽命最小,該條焊縫的最大合成損傷為0.254,其中在垂向工況時損傷最大,以該工況為例,顯示其結構應力如圖10所示.

圖10 防滑閥座焊縫結構應力分布曲線

4 結論

(1)應用結構應力法評估貨車車體復雜結構的角焊縫疲勞壽命,分析角焊縫的結構應力以及焊縫建模質量要求;

(2)通過將角焊縫從結構上劃分為一字型、L型、Y型、雙面、封頭五種形式,進行快速建模工具開發.快速建模工具提供焊縫單元創建、模型單元編輯,自動創建焊線及信息輸出處理等三類主要功能,在疲勞評估工作中與企業自研結構應力法軟件FE_weld更好地銜接配合;

(3)以快速建模工具及企業自研結構應力法軟件相配合, 以 快 捷 棚車的全部懸吊件焊縫疲勞評估作為應用實例,實現了對全部角焊縫的快速建模,焊縫單元符合質量要求,將原有40 h的建模工作量縮短為4 h,解決了結構應力法的評估效率問題.