淺談膠黏技術在車輛維修中的應用與發展

王志海 白鳳貴 徐志國

摘要:膠黏技術與焊接技術、機械連接技術并列成為現代機械制造的三大類連接技術;近幾年來,國內外膠黏技術發展迅速,膠黏劑在車輛維修中廣泛的應用,為車輛維修人員提供了更快捷、更方便的維修方法和更可靠的質量保證,是車輛維修重要的手段,僅供參考。

關鍵詞:膠黏技術;膠黏劑;車輛維修

膠黏技術與焊接技術、機械連接技術并列成為現代機械制造的三大類連接技術,膠黏技術主要是用膠黏劑進行膠接,近幾年來,膠黏劑迅速發展,已成為車輛維修中一項重要手段。

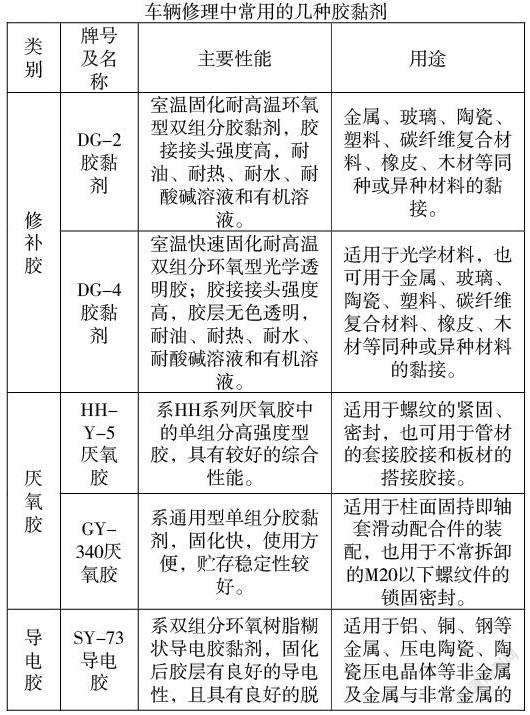

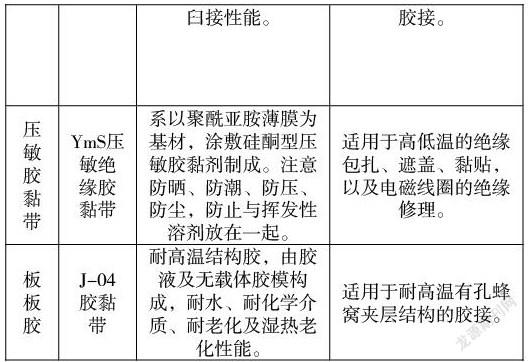

1車輛維修中常用的膠黏劑

在車輛維修中,常用以下幾種膠黏劑。

修補膠。要求較低的固化溫度和固化壓力,對膠接表面無苛求,適用于膠接件或其他結構件的修補。

厭氧膠。在氧氣存在時能抑制固化,而隔絕氧氣時自行固化,適用于螺栓固定等。

導電膠。導電膠一般含有銀、銅、石墨等導電粉末,適用于電子器件導電連接和屏蔽。

壓敏膠黏帶。“壓敏”就是對壓力很敏感,系將壓敏膠黏劑涂在基材上的帶狀制品,黏貼在被粘物上施加接觸壓力即可黏接,使用簡便,有單面壓敏膠帶和雙面壓敏膠帶。

板-板膠。具有較高的剪切強度、剝離強度、疲勞蠕變性能和耐環境性能,適用于板-板、層壓板的膠接。

2膠黏劑膠接工藝

膠接一般工序是:接頭形式的確定--膠接面加工--膠接面處理--上膠--迭合--固化。

2.1接頭設計。膠接接頭形式對膠合強度影響比較大,接頭設計的一般原則是:增加膠合面積,減少接頭承受剝離力與沖擊力,使之盡量受純剪力和靜拉力。

2.2膠合表面的處理。要使兩膠合表面平整,配合良好,以保證獲得厚均勻的膠層。

2.3膠黏劑調制。對于多組分的膠,必須按正確的配合程序來調配膠液,否則將影響膠接質量,有些膠調配時會析出有害氣體,必須注意安全防護。

2.4膠的涂布。膠黏劑的涂布方法可用噴、刷、浸、黏貼薄膜等,涂布工藝的關鍵是必須保證膠層無氣泡、無缺膠,膠層以薄為宜,涂布層數視不同膠黏劑而定,并要遵守一定的停放干燥時間。

2.5固化工藝。每一種膠都有自己比較合適的固化條件,高強度結構的膠黏劑多用加熱、加壓固化。

3膠黏劑的發展

近幾來,國內外膠黏技術迅速發展,膠黏劑品種不斷增加。

3.1耐高溫,提高黏接強度。目前國內外已研制出高強度、耐高溫的室溫快固化環氧膠,以高功能環氧樹脂、端羧基液丁腈橡膠和醚胺固化劑配成室溫固化高強度環氧樹脂膠黏劑,凝膠時間2min-6min,完全固化1-2天,耐溫275℃。瑞士Ciba公司生產的環氧樹脂膠室溫4天固化后,剪切強度達33MPa-37MPa;美國3M公司生產的膠黏劑室溫固化7天后,剪切強度達28MPa-35MPa;美國Dexter公司的EA93093N/A室溫固化,剪切強度達33MPa-35MPa,剝離強度4000Pa-5000Pa。

3.2應用新材料,提高黏接性能。納米技術是當今世界研究和開發的熱點,納米材料具有特殊的物理化學性能和奇異的功能,既能增強又能增韌。納米Sio2已應用于環氧膠黏劑,可制成很高性能的產品,硬度可與金剛石相媲美,在環氧膠黏劑中加入8%的納米金剛石粉,拉伸強度提高27.5%,耐磨性增加2.2倍。厭氧性密封劑被譽為“三漏”的克星,是車輛維修中的重要膠黏劑。美國3M公司有一種最新產品結構膠黏帶,固化前具有壓敏性,固化后能達組分環氧膠黏劑的黏接強度,適用于金屬、玻璃、陶瓷耐高溫塑料等的黏接。近幾年,還出現了用于黏接剎車片的無溶劑型單組分膠黏劑、汽車車身密封用可室溫PVC塑溶膠、可噴涂的快因膠黏劑等新型膠黏劑。