城市污水污泥干化-焚燒系統熱力分析

錢柯貞,陳德珍,段妮娜,戴曉虎,楊子旭

(1.同濟大學機械與能源工程學院,上海 201804;2.上海多源固廢協同處理和能源化工程技術研究中心,上海 201804;3.同濟大學環境科學與工程學院,上海 200092;4.上海市政工程設計研究總院(集團)有限公司,上海 200092;5.華東理工大學化工學院,上海 200237)

污泥是污水處理過程中的副產物。在我國,隨著工業化和城市化的發展,污水處理率也越來越高,因此,伴隨有大量污泥產生。據統計,我國每年污水處理廠產生的污泥已超過1 300 萬t(干基)[1]。一直以來,全國的污水處理廠均普遍存在嚴重的“重水輕泥”現象,污泥未得到合理安全處理處置。

目前,污泥處理的主流技術主要包括厭氧消化[2]、好氧堆肥[3]和焚燒[4]。相較于厭氧消化和好氧堆肥等生物處置方法,焚燒通過高溫氧化可有效分解污泥中的有機組分并消滅病菌,迅速有效地實現污泥的無害化和減量化,降低后續處置要求[5]。國外經驗已經證明焚燒是污泥處理行之有效的方法之一。干化后焚燒不僅可以回收污泥中的有機能量,而且焚燒灰可以用來回收重要的礦物元素——磷。德國污泥焚燒已經開展了近30 年,65%以上的污泥 采用焚燒方式處理,其中85%以上采用流化床焚 燒[6-7]。日本早在20 世紀90 年代已經利用焚燒方法處理了75%的城市污泥[8-9]。

近年來,我國多地也開始采用焚燒方法處理污泥。污泥焚燒可分為獨立焚燒和與生活垃圾或者煤等協同焚燒[10-11]。例如四川成都萬興環保發電廠采用生活垃圾協同污泥焚燒處置[12]。協同焚燒處置方法往往處理量較小,可能難以滿足大中型城市的污泥處置需求;此外,協同焚燒后的污泥灰渣被稀釋,灰渣中磷含量大大降低,難以實現磷的回收。目前,國內上海、溫州、深圳等地建設運行了多個污泥獨立焚燒工程[13-15]。

綜合國外污泥處理技術的發展和我國國情,污泥獨立焚燒在我國具有良好的發展前景,尤其是經濟發展較好、土地資源緊張的城市。但是,與傳統燃料相比,污泥是一種高水分、高灰分、低熱值的劣質燃料,難以直接焚燒,往往需要先干化才可能實現穩定獨立焚燒。干化-焚燒的工藝參數對熱力系統的能耗和能量經濟性有較大影響。例如,入爐污泥含水率較高時,需要投入輔助燃料才可實現穩定焚燒,而入爐污泥含水率較低時,則無需在焚燒爐內投入輔助燃料即可達到國家標準要求的850 ℃焚燒溫度。而低含水率污泥意味著需要在干化階段蒸發大量水分,干化能耗較大,因此需要研究入爐含水率等參數對干化-焚燒熱力系統的影響。

本文選取我國典型生活污泥物性參數,綜合國內外多個污泥焚燒廠的工藝路線,借助Aspen Plus軟件建立了典型污泥干化-焚燒處理系統模型,考察了入爐含水率、污泥熱值和一次風預熱溫度等參數對污泥燃燒溫度的影響,對比了只考慮污泥焚燒系統和同時考慮干化及焚燒系統的輔助燃料需要量,為污泥獨立干化-焚燒系統設計運行提供依據。

1 污泥獨立干化-焚燒工藝

1.1 工藝路線選取

污泥獨立干化-焚燒的典型工藝包括機械脫水、熱干化、獨立焚燒、余熱利用和煙氣凈化等單元[14]。國外有的項目由于污泥熱值較高,污泥焚燒廠還帶有發電模塊,但考慮到我國污泥熱值低于國外,因此本模擬只研究干化及焚燒。濃縮污泥采用機械脫水方式將含水率降至80%,但是還難以滿足穩定焚燒的要求,需要采用熱干化設備將其進一步干化至70%以下(具體含水率取決于污泥中的有機質含量)。

熱干化根據干化程度可分為全干化和半干化。全干化將污泥水分降至15%以下,半干化通常將污泥含水率降至30%~60%。全干化能耗較高,干化設備投資大,一般不采用,因此本文采取半干化工藝。由于污泥干化過程中會產生揮發分和粉塵,為保證運行安全,一般干化工藝采用間接加熱方式。間接干化設備主要包括槳葉式、圓盤、薄層干化等。

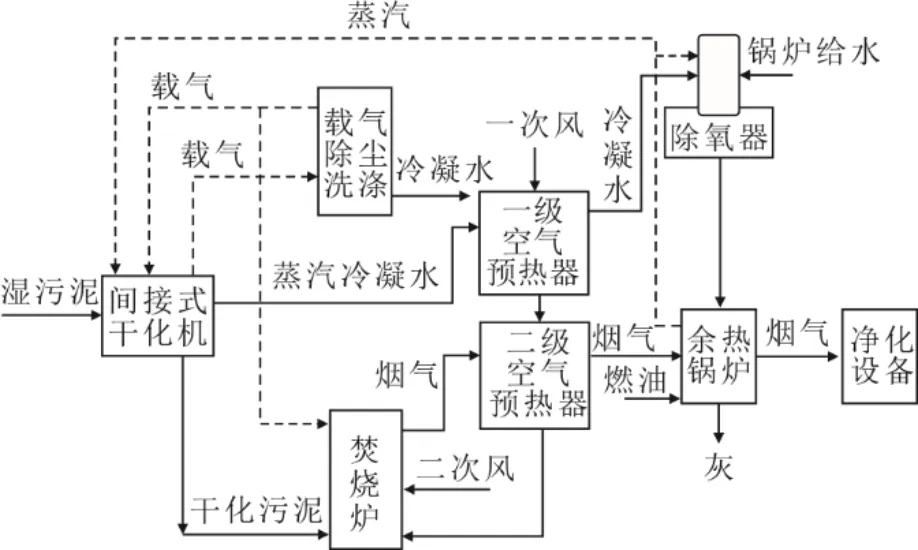

蒸汽的帶出一般用負壓抽氣或者通載氣(空氣)攜帶,本文選用帶載氣的槳葉式干化機。為提高焚燒穩定,往往需要提高入爐風溫,本文利用干化機冷凝水和焚燒爐高溫煙氣實現對一次風的多級預熱。為實現穩定焚燒,在污泥不能自持燃燒的情況下需要投輔助燃料,本文采用柴油作為輔助燃料。污泥獨立干化-焚燒總體工藝路線如圖1 所示。

圖1 干化-焚燒工藝路線Fig.1 Flowsheet of drying-incineration process

1.2 Aspen Plus 建模

污泥在焚燒裝置中的熱解、氣化、燃燒過程屬于多組分、多相體系的復雜化學反應過程。為了簡化焚燒模型,本文假設污泥焚燒反應為一定溫度、壓力和條件下的理想體系,并在此基礎上計算整個焚燒體系達到熱力學平衡態時各反應元素的組成、濃度和化學焓。污泥的焓和密度計算設定為軟件自帶的HCOALGEN 和DCOALIGT,物理屬性方法采用帶有Boston-Mathias 修正函數的Peng Robinson立方狀態方程PR-BM。

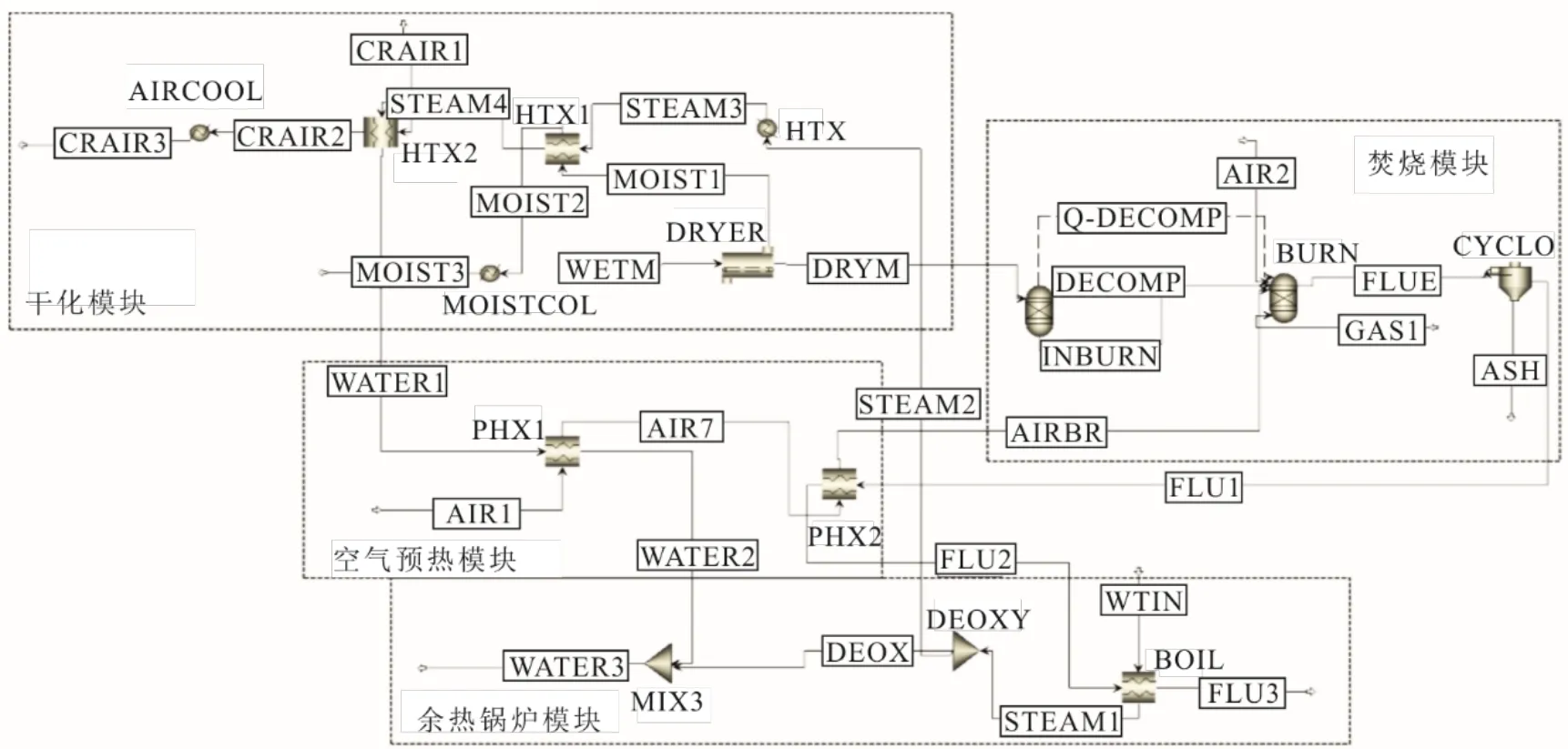

模型將污泥干化-焚燒系統分成四大模塊(圖2),分別為干化模塊、空氣預熱模塊、焚燒模塊和余熱鍋爐模塊。DECOMP 和BURN 模塊組合模擬污泥焚燒的熱解燃燒過程。Dryer、HTX、HTX1、HTX2、AIRCOOL 和MOISTCOL 模塊組合模擬污泥的干化過程。PHX1 和PHX2 分別模擬一次風的一級和二級預熱器。BOIL 和DEOXY 分別代表余熱鍋爐和水除氧器。整個模擬系統設有6 個物流入口,分別是載氣(CRAIR1)、濕污泥(WETM)、一次風(AIR1)、二次風(AIR2)、燃油(GAS1)和鍋爐進水(WTIN)。焚燒爐出口物流有灰(ASH)和煙氣(FLU1)。余熱鍋爐出口物流為蒸汽(STEAM1)。目前,國內污水處理廠污泥的總體熱值低于發達國家,本文選用我國典型干基低位熱值范圍10~14 MJ/kg 的污泥,其成分和物性參數數據見表1。干化-焚燒系統各設備參數設定見表2。

表1 污泥成份分析Tab.1 Property analysis of sewage sludge

表2 干化-焚燒系統參數設定Tab.2 Parameter setting of drying-incineration system

圖2 四大模塊流程Fig.2 Flowsheet of process simulation

1.3 參數計算

1.3.1 干化所需載氣量計算

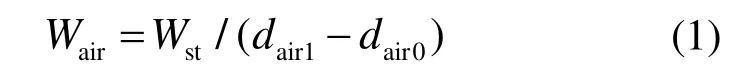

槳葉式污泥干化過程載氣的用量與排氣溫度和排氣濕度有關。排氣中要控制濕度以保證空氣中的水蒸氣不會在管道中凝結,一般要求排出的載氣濕度不大于70%。干化所需載氣的量為:

式中:Wair為所需載氣量,kg;Wst為污泥水分蒸發量,kg;dair和dair0分別表示干化機進出口載氣含濕量,kg/kg(以每kg 干空氣計,下同);出口載氣dair1取0.7 kg/kg。

40 ℃載氣dair0計算式為:

式中:e為對應溫度下水的蒸汽壓,Pa;p為大氣壓,Pa。進入污泥干化機的載氣溫度為40 ℃時,通過查表得到e=7 375 Pa,算得dair0=0.049 kg/kg。

1.3.2 干化能耗比

式中:σ為干化能耗比;Qdry代表污泥干化能耗,MJ/h;Qin為輸入系統熱量,Qin=MS×(Qr+Qs+Qair+Qfuel);MS為污泥質量流量,kg/h;Qr為入爐污泥的低位熱值,MJ/kg;Qs為污泥物理顯熱,MJ/kg;Qair為冷空氣焓,MJ/kg;Qfuel為輔助燃料熱值,MJ/kg。

2 結果分析及討論

2.1 入爐含水率對污泥燃燒溫度影響

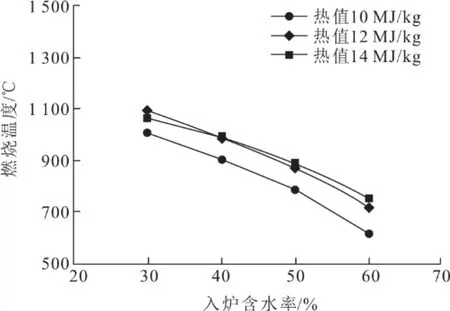

污泥燃燒溫度計算過程中,假設化學和機械燃燒損失分別為1%和4%,焚燒爐散熱損失為3%。圖3 為入爐一、二次風溫度均為25 ℃(無預熱)情況下入爐含水率(30%~ 60%)對不同熱值(10~14 MJ/kg)污泥的燃燒溫度的影響。

圖3 含水率對不同熱值污泥燃燒溫度的影響Fig.3 The impact of moisture content on combustion temperature of the sewage sludge with different heating values

由圖3 可見,一次風無預熱情況下隨著入爐含水率從60%降到30%,污泥燃燒溫度迅速上升,熱值10、12、14 MJ/kg 污泥的燃燒溫度分別從617、718、750 ℃升高到1 004、1 082、1 065 ℃。熱值14 MJ/kg的污泥在含水率高于50%時的燃燒溫度高于熱值12 MJ/kg 的污泥,而當入爐含水率低于50%時,其燃燒溫度與熱值12 MJ/kg 污泥燃燒溫度相當。這是由于相比熱值12 MJ/kg 的污泥,熱值14 MJ/kg 污泥的入爐空氣量增幅高于熱值的增幅,在一次風無預熱的情況下,14 MJ/kg 污泥燃燒熱用于加熱入爐空氣的比例上升,從而降低了燃燒溫度。在一次風無預熱的情況下,熱值10、12、14 MJ/kg 的污泥可自持燃燒的最高含水率(臨界含水率)約為45%、51%和54%。

2.2 一次風溫度對污泥燃燒溫度影響

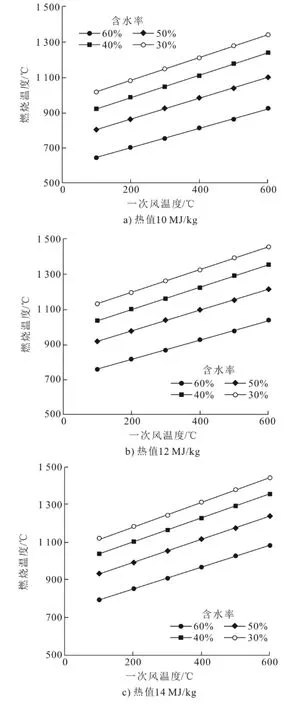

圖4 顯示了在不添加輔助燃料情況下,一次風溫度(100~600 ℃)及含水率30%~60%對不同熱值(10~14 MJ/kg)污泥燃燒溫度影響。

圖4 一次風溫度及含水率對不同熱值污泥燃燒溫度影響Fig.4 The impact of primary air temperature and moisture content on combustion temperature of the sewage sludge with different heating values

由圖4 可見,通過提高一次風溫度,可以大幅度提高燃燒污泥燃燒溫度。對于熱值為10 MJ/kg 的污泥,當其含水率為50%,如果將一次風溫度提高到175 ℃,其燃燒溫度可達到850 ℃;當其含水率為60%時,如果將一次風溫度提高到500 ℃,燃燒溫度可達到850 ℃。對于熱值為12 MJ/kg 和14 MJ/kg 的污泥,當含水率為60%時,將一次風溫度分別提高到250 ℃和200 ℃,燃燒溫度可達到850 ℃。由于污泥灰分較高,灰熔點較低,一般不希望污泥焚燒爐溫度過高,運行溫度一般在850~950 ℃[14]。對于含水率為50%、熱值10 MJ/kg污泥,在一次風溫度超過400 ℃情況下,燃燒溫度超過950 ℃;對于熱值為12~14 MJ/kg 污泥,在一次風溫度超過 200 ℃情況下,燃燒溫度超過950 ℃;當含水率為60%,只有熱值12~14 MJ/kg,且一次風溫度超過500 ℃情況下,燃燒溫度才會超過950 ℃。而對于含水率小于40%的污泥,大部分工況的燃燒溫度超過950 ℃,在此情況下如果不在爐內布置受熱面,運行中則需要采取增大入爐空氣量或者是噴水等降溫措施,這會帶來較大的熱損失。因此如果污泥入爐含水率低于40%,為降低爐膛熱負荷,可能需在爐內布置受熱面。

2.3 污泥干化-焚燒系統能耗分析

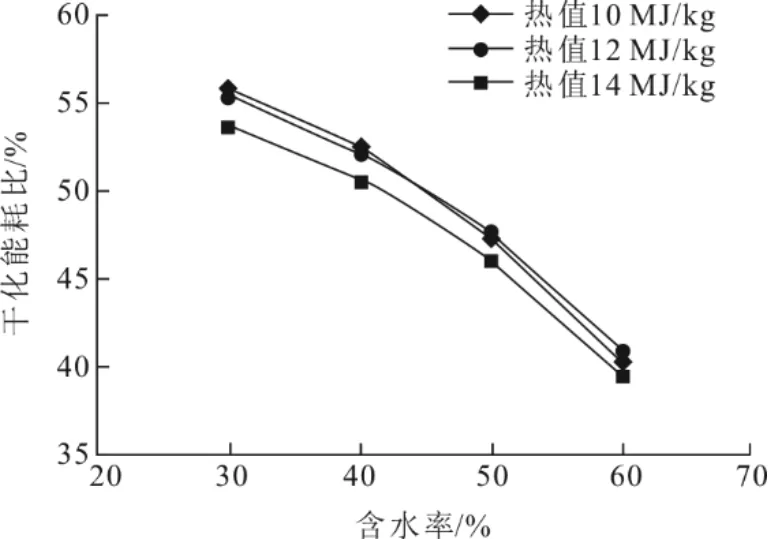

污泥干化-焚燒系統的能耗/熱損失以污泥干化系統能耗和余熱鍋爐的排煙熱損失為最。圖5 為入爐含水率及熱值對污泥干化能耗比的影響。

圖5 含水率及熱值對干化能耗比影響Fig.5 The impact of moisture content and heating value on drying energy consumption ratio

由圖5 可見,隨著入爐含水率的減少,干化能耗比從40%上升到55%。污泥熱值對于干化能耗比的影響較小,總體呈現隨熱值增加干化能耗比下降的趨勢。

不同干化設備需要的載氣量區別較大。比如圓盤干化機一般采用負壓的方式排出蒸汽,其載氣量較少。而非真空槳葉式干化機采用通入載氣的方式排出蒸汽,需要較大的載氣量。圖6 為非真空槳葉式干化機干化后含水率不同污泥所需載氣量及載氣干化能耗比。由圖6 可見,對于入爐含水率30%~60%的污泥,非真空槳葉式干化機的載氣量為4 000~54 000 kg/t(以每t 干污泥計,下同),加熱載氣能耗占干化過程總能耗的2%~6%。而從干化機出來的載氣由于含有大量的水蒸氣、粉塵和揮發性有機物,需采取噴淋凈化等措施,能量一般難以回收。故選用較小載氣量的干化形式有利于降低干化能耗。

圖6 干化后含水率不同所需載氣量及載氣干化能耗比Fig.6 The carrier air consumption and energy consumption of carrier air of the dried sludge with different moisture contents

圖7 為排煙溫度為230 ℃時污泥熱值和入爐含水率對排煙熱損失的影響。由圖7 可見,余熱鍋爐的排煙熱損失隨含水率的升高,從22%升高到40%。

圖7 不同熱值和含水率污泥焚燒余熱鍋爐排煙熱損失Fig.7 The impact of heating value and moisture content on exhaust gas heat loss of heat recovery boiler firing sludge

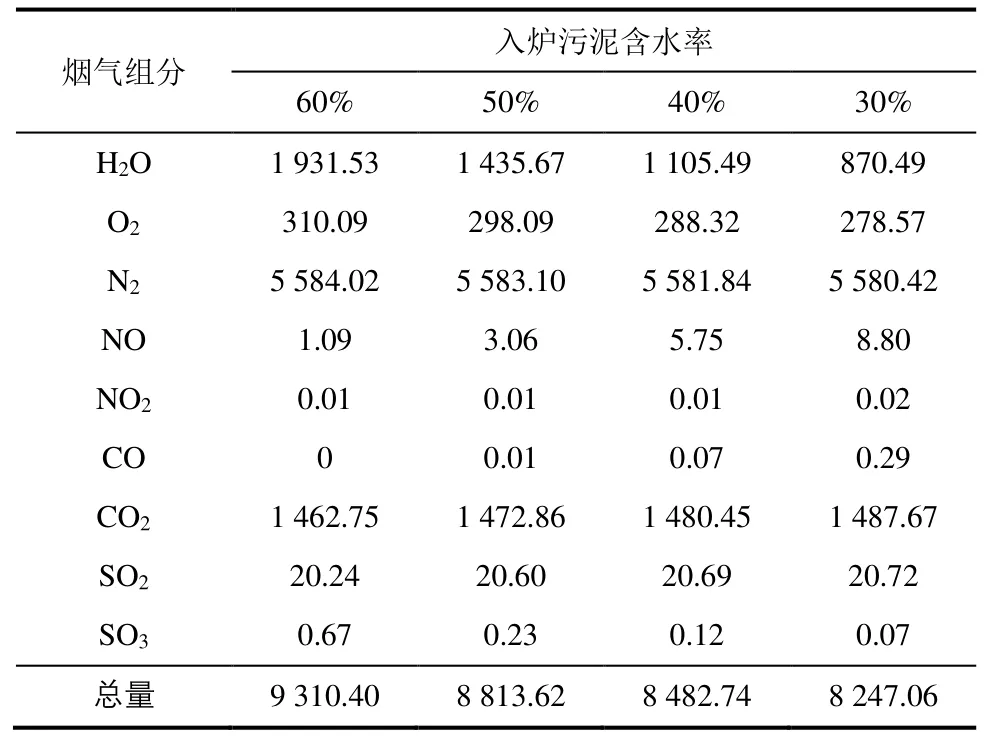

表3 顯示了模擬計算的煙氣成分。由表3 可以看到,焚燒煙氣主要成分為H2O、CO2、CO、SO3、SO2、NO 等。隨污泥入爐含水率增高,污泥焚燒煙氣中的H2O 質量分數從10.5%增加到20.7%,增大了排煙熱損失。

表3 熱值12 MJ/kg 的污泥焚燒煙氣模擬計算成分 單位:kg/tTab.3 The simulated flue gas compositions of sewage sludge with LHV of 12 MJ/kg

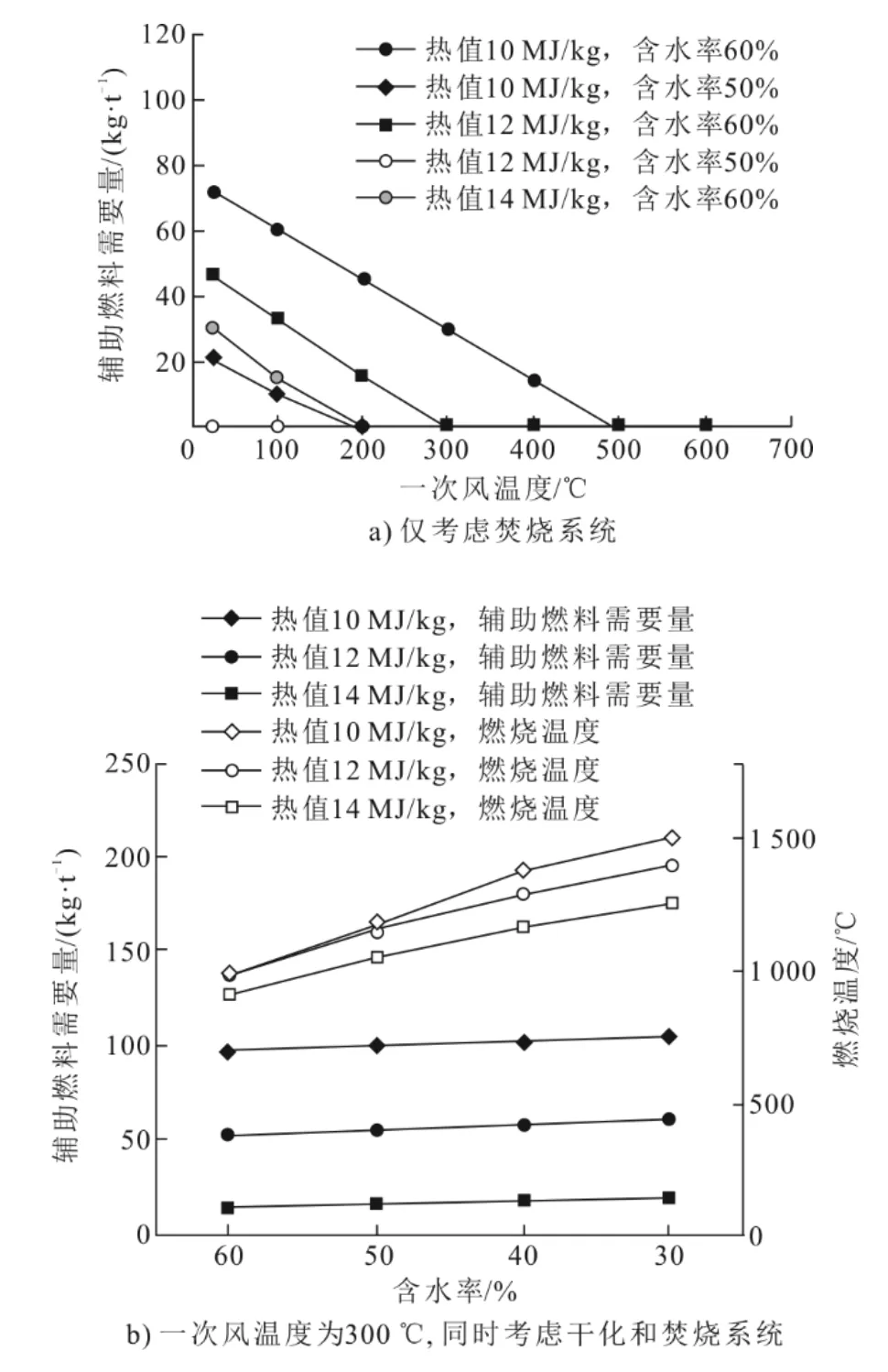

2.4 輔助燃料需要量分析

在不考慮干化情況下,添加輔助燃料目的為滿足850 ℃的燃燒溫度;在考慮干化系統情況下,添加輔助燃料的目的為滿足850 ℃燃燒溫度,以及彌補干化過程的能量缺口。為了便于比較,干化系統無額外熱源。圖8 為模擬的不考慮干化情況下輔助燃料需要量及考慮干化系統情況下的輔助燃料需要量。干化-焚燒系統輔助燃料需要量模擬計算條件為一次風溫度300 ℃,干化系統的散熱損失設定為3%,余熱鍋爐散熱損失為10%。由圖8 可見:在不考慮干化情況下,熱值10 MJ/kg、含水率60%的污泥,一次風溫度高于500 ℃無需輔助燃料,低于500 ℃需要輔助燃料,一次風不加熱時所需輔助燃料量最高,為72 g/t,當其含水率為50%時,一次風低于100 ℃需要投輔助燃料;熱值為12、14 MJ/kg的污泥,僅在含水率為60%及一次風溫度分別低于300、200 ℃時需要投輔助燃料,其最高輔助燃料需要量分別為46.4、30.0 kg/t,含水率低于60%時,不需要輔助燃料。根據德國運行經驗,對于污泥這種高含灰、含氮燃料,850 ℃的運行溫度就可能帶來灰熔融和氮氧化物排放增加的問題。因此,在德國針對污泥獨立焚燒項目,如果滿足排放要求,通過審批允許降低溫度標準[5](如果焚燒溫度允許在850 ℃以下,實際輔助燃料量應該小于本文模擬值)。

比較圖8a)和圖8b),可以發現干化-焚燒系統的輔助燃料需要量高于僅考慮焚燒系統的燃料需要量,即使是較高熱值的污泥(14 MJ/kg),在僅考慮焚燒時無需輔助燃料,干化-焚燒系統依然需要輔助燃料。這說明熱值為10~14 MJ/kg 污泥自身提供的熱量無法滿足污泥干化-焚燒系統的干化能耗及各過程能量損失。隨著污泥含水率的降低,污泥輔助燃料需要量均呈增加趨勢,當入爐含水率從60%降低到30%時,熱值為10、12、14 MJ/kg 污泥的輔助燃料需要量由16、52、96 kg/t 增加到19、60、105 kg/t。干化-焚燒系統的干化能耗隨著入爐含水率的減少而增加,說明采用低入爐含水率的策略從能耗角度看并不經濟;同時,入爐含水率低意味著需要更大的干化換熱面積,而干化系統投資占整個干化-焚燒項目投資比重較高,因此從投資角度采用低入爐含水率的策略也不經濟。圖8b)顯示,添加輔助燃油滿足干化過程能量缺口時,由于焚燒爐的投油量較高,導致所有工況的污泥燃燒溫度均高于950 ℃,需要采取增大過量空氣系數等降溫措施。因此,從能耗角度出發,采用焚燒爐添加輔助燃料的方式滿足干化能量缺口的能量經濟性較差,而采用外來低壓蒸汽彌補干化能耗缺口更為合理。

圖8 不同含水率和一次風溫度下輔助燃料需要量及燃燒溫度Fig.8 The combustion temperature and required auxiliary fuels when buring sludge with different moisture contents at different primary air temperatures

3 結論

本文模擬了典型市政污泥干化-焚燒系統,探討了污泥熱值、入爐含水率、一次風溫度等對污泥干化-焚燒系統的影響,得到以下主要結論。

1)隨著污泥低位熱值的升高,污泥自持燃燒對應的入爐含水率升高,熱值為10、12、14 MJ/kg 的污泥臨界含水率分別為45%、51%、54%。

2)通過提高一次風溫度,可以大幅度提高污泥燃燒溫度,但是對于熱值為12~14 MJ/kg 污泥,在一次風溫超過200 ℃情況下,燃燒溫度超過950 ℃,不利于焚燒爐的安全。可見如果污泥熱值較高,一次風溫度不適合太高。

3)隨著入爐含水率的減少,干化能耗比從40%上升到55%。

4)干化-焚燒系統的輔助燃料需要量高于僅考慮焚燒系統的需要量,干化-焚燒系統輔助燃料需要量隨著入爐含水率的減少而增加。表明污泥自身提供的熱量無法滿足污泥干化-焚燒系統整體能耗,低入爐含水率策略不經濟。