道路硅酸鹽水泥生產制備初探

張林,譚建春,楊勇,劉波

1 引言

我公司有兩條5000t/d 水泥熟料生產線,配備4 臺HRM3400 輥磨,預分解窯規格為?4.8m×72m,帶TDF 分解爐及第三代TC-12108 篦冷機,配套建有25MW 純低溫余熱發電機組項目。其中,1 號生產線使用3臺開路水泥磨,配置為:1400mm×1000mm 輥壓機+V 型選粉機(JVX2500)+?4.2m×13m球磨機;2號生產線使用2臺開路水泥磨,配置為:1600mm×1400mm輥壓機+V型選粉機(JVX3000)+?4.2m×13m 球磨機;兩條生產線共計年產水泥400 萬噸,年發電量1.5 億千瓦時。2021年,為供應某機場擴建項目所需P·R7.5 級道路硅酸鹽水泥,公司成立了專項攻關小組,研究制定了從生產策劃、過程指標控制到道路硅酸鹽水泥生產的技術方案,順利完成了生產任務。

2 道路硅酸鹽水泥生產指標要求

2.1 水泥生產指標要求(見表1)

表1 道路硅酸鹽熟料和水泥生產指標要求

2.2 原材料指標要求(見表2)

表2 原材料指標要求

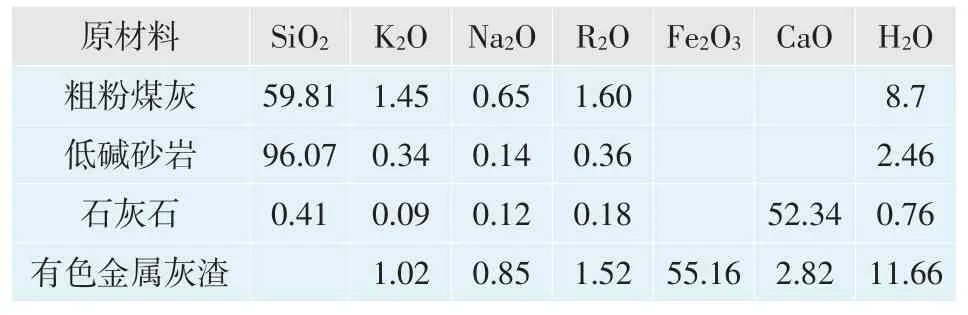

原材料使用高品位石灰石、低堿砂巖、粗粉煤灰及有色金屬灰渣,棄用堿含量高的粘土和常規砂巖。

3 原、燃材料的檢驗

3.1 原材料的檢驗

對進廠原材料進行取樣檢驗。檢驗所得原材料化學成分見表3。由表3 可知,進廠原材料的主要化學成分均在預期控制指標要求范圍內,滿足生產實踐要求。

表3 原材料化學成分,%

3.2 燃煤性能指標檢測

道路硅酸鹽水泥性能要求較高,熟料率值與常規熟料差別較大。燃煤性能指標檢測結果見表4。由表4可知,生產道路硅酸鹽水泥熟料所使用燃煤為熱值和揮發分較高、灰分較低的燃煤,平均熱值為24 871kJ/kg,揮發分>30%,灰分<12%。

表4 煤的工業分析

4 配料方案及率值的確定

4.1 配料方案

道路硅酸鹽水泥生料配料方案見表5。由表5可知,道路硅酸鹽水泥生料配料中,低堿砂巖和有色金屬灰渣使用量較大,與常規生料相比,道路硅酸鹽水泥生料易磨性較差。此外,由于生料配料中,有色金屬灰渣和粗粉煤灰含水量較高,導致料耗系數高達103%。

表5 道路硅酸鹽水泥生料配料方案

4.2 熟料率值的確定

經研究,確定道路硅酸鹽水泥熟料采用中高硅率、低鋁氧率配料,以減輕熟料率值大幅度變化對煅燒的影響。經計算,熟料礦物組成滿足項目要求。設計的熟料率值及礦物組成見表6。

表6 設計的熟料率值及礦物組成

5 生產過程中遇到的問題及解決方案

5.1 生料制備問題及解決方案

(1)在普通水泥生料與道路硅酸鹽水泥生料切換生產初期,均化庫尚有65%的普通生料,庫位較高。從調整生料配比至道路硅酸鹽熟料生產檢測合格,換料共耗時12h,造成部分物料消耗。生產初期,熟料質量不符合道路硅酸鹽水泥熟料指標要求。后續生產需換料時,先降低均化庫料位至55%再換料,可縮短換料時間,減少物料消耗。

(2)有色金屬灰渣比例較大。由于有色金屬灰渣含水率較高,生產過程中發生過一次下料口堵料事故,處理時長7min。

(3)道路硅酸鹽水泥生料的易磨性較差,在后續大量生產時,需測量生料生產前后,磨機襯板及輥套的磨損曲線,并將數據存檔建立臺賬,為工藝調整累積數據。同時,為滿足道路硅酸鹽水泥的煅燒需求,生料細度控制得較細,導致生料磨產量低、電耗高,生料制備工序數據見表7。

表7 生料制備工序數據

5.2 熟料煅燒問題及解決方案

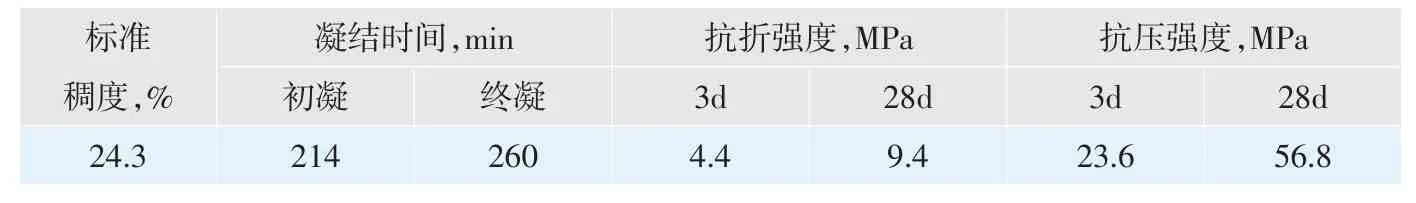

道路硅酸鹽水泥熟料的礦物組成及熟料率值見表8,熟料的物理性能見表9。道路硅酸鹽水泥熟料采用低堿配料,不用粘土,大量使用濕爐渣,SO3含量比普通熟料高0.07%,堿含量較低,為0.45%,硫堿比較高,為0.53%,導致道路硅酸鹽水泥熟料凝結時間比普通水泥熟料長90min;道路硅酸鹽水泥熟料3d 抗壓強度比普通水泥熟料低6.5MPa,28d 抗壓強度卻比普通水泥熟料高2.1MPa。本次生產中,道路硅酸鹽水泥熟料質量較穩定,fCaO合格率為96.7%,fCaO含量平均為0.6%。

表8 道路硅酸鹽水泥熟料的礦物組成(%)及熟料率值

表9 熟料的物理性能

5.2.1 熟料煅燒過程中存在的問題

熟料煅燒工藝數據見表10。

表10 熟料煅燒工藝數據

(1)道路硅酸鹽水泥熟料生產要求fCaO≤1.0%,對窯產量影響較大。生產普通水泥熟料時,窯平均喂料量為400t/h,熟料產量平均為5 926t/d。生產道路硅酸鹽水泥熟料時,窯平均喂料量為360t/h,熟料產量平均為5 333t/d,下降593t/d。

(2)生產普通水泥熟料標煤耗為94.88kg/t,生產道路硅酸鹽水泥熟料標煤耗98.76kg/t,標煤耗增加3.88kg/t。

(3)為確保熟料質量,生產道路硅酸鹽水泥熟料時窯系統減產運行。生產普通水泥熟料電耗平均為28.36kW·h/t,生產道路硅酸鹽水泥熟料電耗平均為29.80kW·h/t,熟料電耗升高1.44kW·h/t。

(4)生產道路硅酸鹽水泥熟料時,采取中高硅酸率、低鋁氧率配料,窯內燒結范圍變窄,液相量平均約24.76%(普通水泥熟料在25%~26%)。為此,窯系統采用高熱值煤,喂料量最低減至340t/h。窯頭用煤量由10.5t/h 減至9.2t/h,一次風壓由32kPa增加至35kPa,內流風開度由80%調至90%,外流風全開。

(5)生產道路硅酸鹽水泥熟料過程中,易出現窯頭飛砂料,窯內還原氣氛較強,熟料結粒變差,窯尾高溫CO、NOx 濃度大幅升高,煙室CO 平均濃度在0.15%左右,NOx 平均濃度在1 200~1 500ppm。窯內掉窯皮頻繁,導致篦冷機固定端頻繁積料,存在堆“雪人”情況。

(6)生產道路硅酸鹽水泥熟料時,日發電量增加960kW·h,噸熟料發電量較之前增加2.7kW·h;熟料結粒差,篦冷機風室漏料嚴重;上過渡帶窯皮不穩定,現場實測窯筒體28m 位置溫度最高達400℃,較生產普通水泥熟料溫度增加25℃左右。

5.2.2 熟料煅燒解決方案

(1)微調篦冷機固定端西墻空氣炮“鴨嘴”角度,確保西墻空氣炮在固定端清掃無死角。

(2)生產道路硅酸鹽水泥熟料時,可根據窯尾煙室CO濃度,適當減少窯頭用煤量,以減輕窯內還原氣氛。

(3)分解爐出口溫度不可長時間控制在885℃以上,防止預熱器堵塞。

(4)在確保風機電流穩定的前提下,進行篦冷機操作時,應保持適當的篦床料層厚度,應盡可能提高二、三次風溫,減少窯頭、窯尾用煤量。

(5)生產道路硅酸鹽水泥熟料時,生料及煤粉細度應比生產普通水泥熟料時控制得細,盡可能使煤粉燃燒完全。

6 道路硅酸鹽水泥的生產

道路硅酸鹽水泥配料方案見表11。道路硅酸鹽水泥生產過程中,粉磨系統主機設備運行電流平穩,生產正常。

表11 道路硅酸鹽水泥配料方案

道路硅酸鹽水泥關鍵生產指標見表12。由表12 可知,道路硅酸鹽水泥游離氧化鈣、鋁酸三鈣、鐵鋁酸四鈣、堿含量、28d 耐磨性、28d 干縮率及3d和28d 抗壓和抗折強度等各項指標均符合項目指標要求。

表12 道路硅酸鹽水泥關鍵生產指標

7 結語

(1)充分調研市場上的各種原材料,原材料進廠后進行抽樣檢驗,選用合適的原材料配料。

(2)合理確定生料配料方案和熟料率值。結合生產運行實際,分析各種配料方案對煅燒制度的影響,確定最有利的生產配料方案及熟料率值。

(3)生料換料前,提前制定生產控制方案,優化調整工藝參數,將窯系統調整到最佳狀態,按照配料方案,爭取一次性生產成功。

(4)加強生產試驗數據檢測,加大生料換料過程中的檢測頻次,熟料檢測合格后及時外倒儲存,減少浪費,為生產運行提供準確的數據支撐。

(5)統籌組織安排,協調部門合作,道路硅酸鹽水泥的一次性生產成功,為我公司的多元化發展開辟了新路徑。■