石墨含量對銅基石墨自潤滑復合材料摩擦過程中石墨潤滑膜的影響

張俊龍,陳亞軍,李晨,尹延國,2,解挺,2

(1.合肥工業大學 摩擦學研究所,合肥 230009;2.高性能銅合金材料及成形加工教育部工程研究中心,合肥 230009)

0 引 言

銅基石墨自潤滑復合材料擁有優良的力學性能、抗氧化性、耐腐蝕性和耐磨性等特性,常用來制作滑動軸承(軸套)、電觸頭等零部件,在機械、化工、電氣和交通運輸等領域有著廣泛的運用[1]。

長期以來,銅基石墨自潤滑復合材料中石墨的含量、尺寸[2]、形態[3]以及表面狀態[4]等對材料摩擦磨損的影響受到廣泛關注。關于石墨含量對銅基石墨復合材料的影響已有很多學者做了相關研究。文獻[5]研究了體積分數為0~4%的石墨對銅基材料摩擦磨損性能的影響,結果表明隨著石墨體積分數的增加,摩擦因數減小,當石墨體積分數小于3.5%時,磨損率逐漸降低。文獻[6]研究了體積分數為1%~10%的石墨對銅基石墨材料摩擦性能的影響,發現石墨體積分數在1%增至5%的過程中,磨損率不斷升高,摩擦因數有明顯減小;石墨體積分數在5%增至10%的過程中,磨損率下降明顯,但摩擦因數在石墨體積分數增至7%前有少許的增大后再次減小。文獻[7]研究了質量分數為2%~8%的石墨填充銅基復合材料(機械合金化法制備)的摩擦磨損性能,結果表明隨著石墨質量分數的增加,摩擦因數減小,當質量分數為6%時,材料的磨損率最低。文獻[8]研究了質量分數為0~10%的石墨填充銅基材料的摩擦磨損性能,結果表明隨著石墨質量分數的增加,摩擦因數和磨損率減小;當質量分數超過8%時,磨損率升高。這些研究表明石墨含量有一個最佳值,石墨含量過高會導致材料力學性能降低而使磨損增大。

還有學者研究了表面鍍層的石墨含量對材料摩擦性能的影響。石墨表面鍍層(鍍銅、鍍鎳)能夠改善銅與石墨之間的潤濕性,提高混粉的均勻程度和壓制過程中兩界面的結合能力,進而使材料的力學性能和摩擦性能更好[9]。文獻[10]研究了質量分數為0~10%的鍍鎳石墨對銅基自潤滑材料摩擦性能的影響,在一定載荷范圍(20~40 N)內,石墨質量分數為6%~8%的材料的耐磨性和自潤滑效果最好。文獻[4]研究了質量分數為0~20%石墨表面鍍銅的銅基石墨復合材料的摩擦性能,在恒定載荷下石墨質量分數越大,材料摩擦因數和磨損率均越小。

一些學者還研究了銅基石墨復合材料的磨損機制和潤滑機制。文獻[11]研究了質量分數為3%~5%石墨的銅基復合材料的摩擦性能,發現隨著石墨質量分數的增大,材料的磨損形式從黏著磨損逐漸轉變為疲勞剝層磨損;當石墨質量分數達到5%時,材料的磨損機制以疲勞剝層磨損為主。文獻[12]發現摩擦剛開始,銅基摩擦副直接接觸,磨損劇烈,接著在材料內部擠壓變形力的作用下,石墨向材料表面遷移,表面的石墨增多,又在剪切力的作用下在摩擦表面形成潤滑膜。

以前的研究普遍認為石墨在摩擦表面形成石墨潤滑膜,石墨含量相對應有個最佳值,這是銅基自潤滑復合材料摩擦因數和磨損體積減小的關鍵所在,但對于復合材料石墨潤滑膜的評價并沒有更深層次的分析。本文擬通過粉末冶金壓燒工藝制備5種不同石墨含量填充的銅基復合材料,重點研究石墨含量(體積分數,下同)與潤滑膜成膜特性的關聯性。

1 試驗

1.1 復合材料的制備

復合材料由粒度43 μm的銅粉、粒度30 μm的石墨和少量的硬脂酸鋅(改善試樣脫模性能)組成,石墨含量分別為2%,6%,10%,14%和20%。

試樣采用粉末冶金方法制備,具體工藝為:將銅粉、石墨和硬脂酸鋅根據試驗方案準確稱重并在軸式輥磨機中充分混合8 h;在剛性壓制模具中裝入混均的粉,使用We-600型液壓式材料試驗機在室溫壓制成坯,壓力為400 MPa,保壓時間為1 min;最后將試樣置于JHN-1燒結爐中,在氫氣保護氣氛(氫氣流速200 mL/min)下燒結,燒結溫度為960 ℃,保溫時間為2 h,加工完成試樣的最終尺寸為5 mm×5 mm×30 mm。

1.2 試驗方法

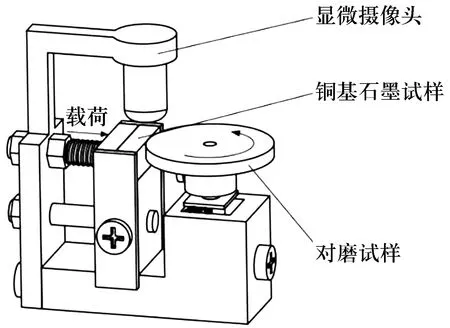

摩擦磨損試驗選用自制的原位觀察摩擦試驗機,如圖1所示,摩擦試驗條件為:對磨試樣為直徑30 mm的45#鋼,摩擦條件為干摩擦,摩擦方式為環-塊接觸,線速度為0.1 m/s,載荷為50 N,摩擦試驗時間為20 min。

圖1 小型摩擦試驗機簡圖

用光學顯微鏡(OM)對試樣組織進行觀察;用阿基米德排水法測量密度;用HV-1000A型維氏硬度計測量硬度,壓頭為136°正菱形金剛石,載荷為0.98 N;磨損量為試樣磨損前后的質量差ΔW;用掃描電子顯微鏡(SEM,JSM-6701F)分析試樣磨損表面形貌;用能譜儀(EDS)對磨損表面進行成分及分布分析。

2 結果與討論

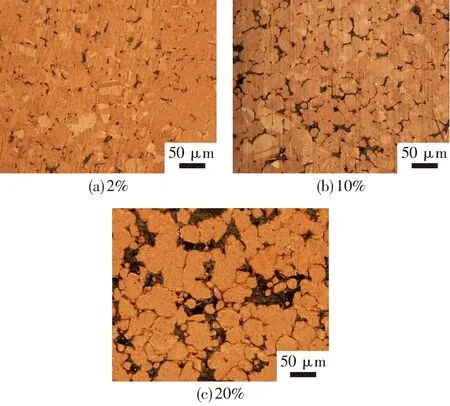

2.1 石墨含量對材料金相組織的影響

不同石墨含量銅基復合材料的金相組織如圖2所示。經壓制燒結后石墨不與基體發生反應,石墨的組織結構沒有變化,石墨均勻分散在銅基體中。組織中石墨的團聚現象隨著石墨含量的增加而加劇[9],材料的銅基體連續性降低,進而影響其耐磨性。

圖2 不同石墨含量銅基復合材料的金相組織

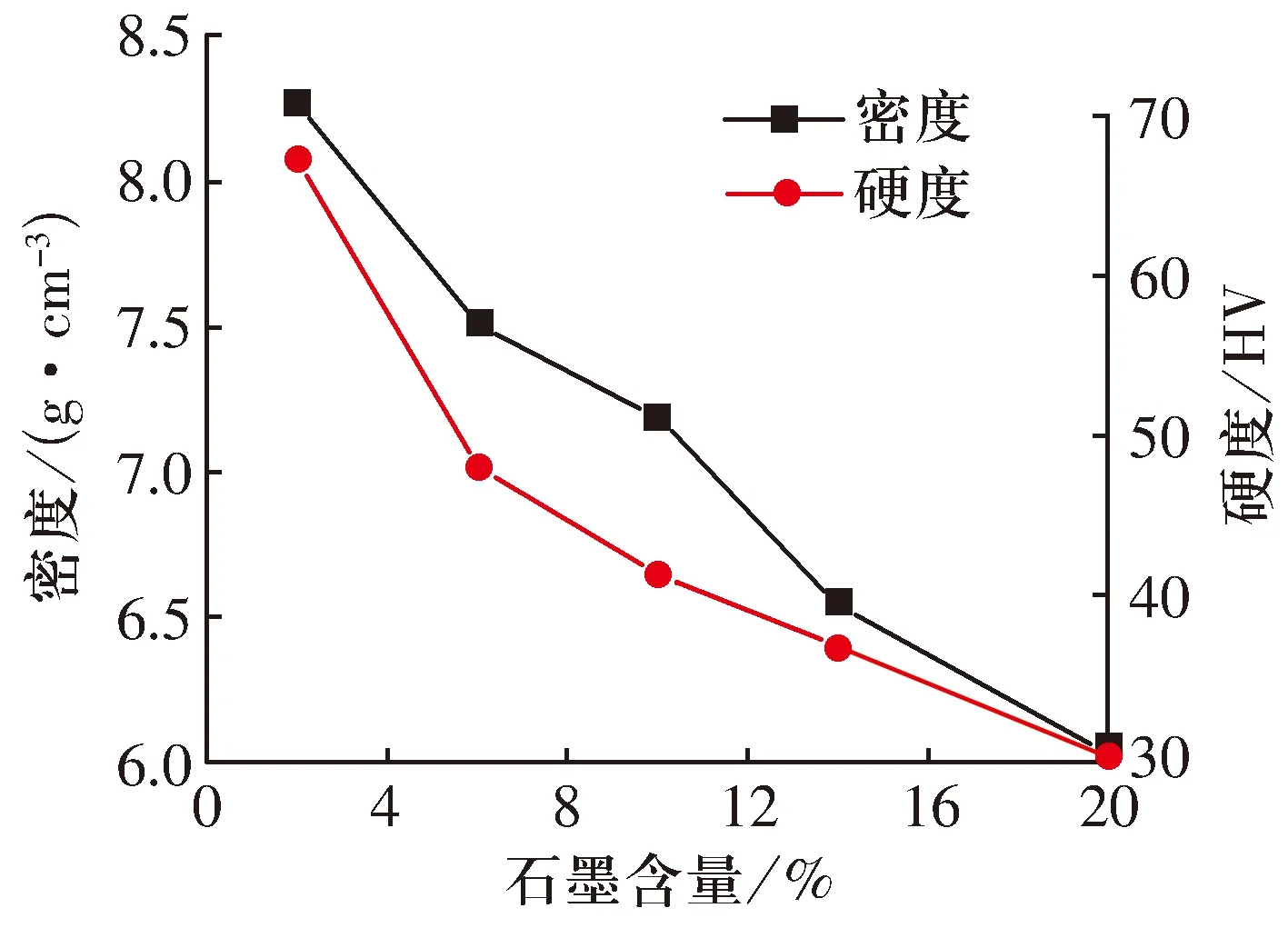

2.2 石墨含量對材料力學性能的影響

石墨屬于軟質相,在銅基復合材料的基體中均勻分布,在銅基體中可視為孔隙,割裂了銅基體。隨著基體中石墨含量的增加,銅基體的割裂程度增大,導致材料力學性能變差[8]。不同石墨含量銅基復合材料的密度、硬度如圖3所示,隨著石墨含量的增加,材料的密度和硬度均逐漸下降,故其力學性能逐漸變差。

圖3 不同石墨含量銅基復合材料的密度、硬度

2.3 石墨含量對材料耐磨性能的影響

經20 min摩擦試驗后,不同石墨含量銅基復合材料的平均磨損量如圖4所示:當石墨含量小于14%時,隨著石墨含量的增加,磨損量減小;當石墨含量達到20%,由于其力學性能過低,與前4種相比,磨損量明顯增大,所以材料的耐磨性受石墨含量的影響較大。

圖4 不同石墨含量銅基復合材料的平均磨損量

2.4 不同石墨含量時材料摩擦表面分析

2.4.1 摩擦表面形貌

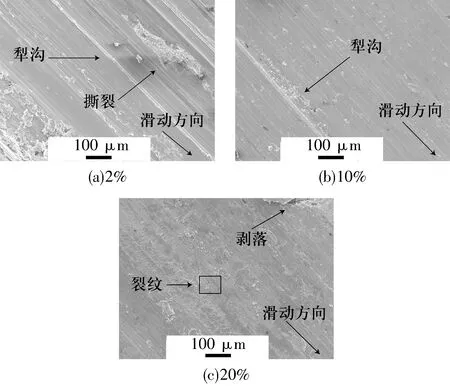

不同石墨含量銅基復合材料的摩擦表面形貌(SEM)如圖5所示:1)當石墨含量為2%時,犁溝較多,局部區域有撕裂,存在黏著磨損,石墨潤滑膜產生,部分摩擦表面平整光滑,存在磨粒磨損[10];2)當石墨含量為10%時,摩擦表面平整光滑,石墨潤滑膜存在,主要磨損形式為磨粒磨損,犁溝很少;3)當石墨含量為20%時,摩擦表面基本平整, 雖存在石墨潤滑膜,但其低力學性能導致表面局部有破損且伴隨著小尺寸的裂紋,有不同程度的剝落成凹坑現象[11]。因此,石墨含量的增加使摩擦表面更加平整且更容易形成潤滑膜,材料的耐磨性更好,但過高含量的石墨使銅基體與石墨結合的牢靠程度下降,導致其力學性能過差,出現剝落現象,進而使材料的耐磨性變差。

圖5 不同石墨含量銅基復合材料的摩擦表面形貌

2.4.2 石墨的成膜特性

由于石墨由碳元素組成,所測試的磨損表面碳元素分布即是石墨的分布。對銅基復合材料試樣摩擦20 min后的表面隨機選擇5個區域,通過掃描電鏡和能譜儀(EDS)掃描分析碳元素和銅元素在各區域的占比(圖6a右圖白色區域為碳,表示覆蓋在磨損表面的石墨潤滑膜),統計各個區域的碳含量并對5個區域的碳含量取平均值,算出不同的石墨含量。不同石墨含量下銅基復合材料表面的石墨潤滑膜覆蓋率如圖6b所示,發現摩擦表面石墨潤滑膜覆蓋情況與石墨含量之間存在顯著聯系:當石墨含量小于14%時,隨著石墨含量的增加,石墨潤滑膜覆蓋率上升,減摩效果變好,試樣磨損量降低;而當石墨含量達到20%,一方面過高含量的石墨會使材料力學性能過低,另一方面石墨含量增加并沒有提高石墨潤滑膜覆蓋率,還容易導致石墨潤滑膜在后續摩擦過程中破損、掉落,使石墨潤滑膜覆蓋率下降,磨損加大。

圖6 摩擦表面石墨覆蓋率的分析過程和結果

2.4.3 石墨潤滑膜的形成機制

摩擦過程中石墨會從銅基復合材料內部擠至摩擦表面并覆蓋成膜,石墨潤滑膜產生的原理[12]如圖7所示,在摩擦過程中近接觸區的材料逐漸損耗,由于石墨具有黏附性,其會附著在材料的摩擦表面,當到摩擦后期時,材料的摩擦表面附著一層石墨潤滑膜,起到潤滑且降低磨損的作用。

圖7 摩擦過程石墨潤滑膜形成示意圖

3 結論

通過對不同石墨含量銅基復合材料的力學性能、耐磨性以及石墨潤滑膜覆蓋率的研究,得到以下結論:

1)隨著石墨含量的增加,由于石墨割裂了銅基體使材料的密度和硬度均有所下降,材料的力學性能降低。

2)隨著石墨含量的增加,試樣表面的石墨潤滑膜的覆蓋率先升高后降低,磨損量先減小后增大。

3)綜合材料的力學性能和石墨潤滑膜兩方面的影響可知,石墨含量為14%時,石墨潤滑膜的覆蓋率最大,耐磨性最好。