徑向穩定器開角對加力燃燒室局部燃燒狀態影響的數值模擬研究

高明 徐諸霖 盧子元 時廣浩 軒富強

摘要:通過數值仿真方式對改變來流條件、不同徑向穩定器V型開角的航空發動機加力燃燒室加力狀態時局部燃燒過程進行研究,分析某型航空發動機進氣量增大后引起的加力接不通故障機理。結果表明:進氣流量增大,加力燃燒室局部(火焰離子傳感器感應區)溫度會降低,造成傳感器感應電流值偏小,導致加力接不通;改變徑向穩定器開角使其減小,可以使局部溫度升高至正常水平。

關鍵詞:來流條件;加力燃燒室;V型開角;局部燃燒;數值仿真

Keywords: incoming flow condition;afterburner;V-shaped opening angle;local combustion;numerical simulation

0 引言

某型軍用航空發動機加力燃燒室工作時,由小加力狀態過渡到全加力狀態時,需要火焰離子傳感器對小加力工作狀態是否成功開啟進行識別,進而控制系統判斷是否繼續進入全加力狀態。當傳感器感應到火焰溫度大于某溫度時,控制系統解除限制,開始全加力狀態噴油,加力燃燒室由小加力狀態過渡到全加力狀態。在實際工作過程中,出現了由于發動機氣流工況改變而引起的傳感器誤判,造成全加力接不通故障,對徑向穩定器V型開角進行調整可以使傳感器感應到正確溫度。

本文針對來流條件的改變和徑向穩定器V型開角的改變對加力燃燒室局部(傳感器感應區)燃燒狀態的影響進行研究。來流條件與穩定器結構對加力燃燒室的影響十分重要,國內外很多學者進行了相關研究。Kumar等[1]通過數值仿真的方法對帶有“V”穩定器結構的加力燃燒室進行了研究;John等[2]對加力燃燒室內兩種燃料的燃燒特性進行了實驗驗證研究;Kirubhakaran等[3]對V型穩定器受來流條件和變角度結構的影響進行了實驗研究;章誠等[4,5]用數值模擬方法對加力燃燒室的流場和燃燒特性進行了研究;杜一慶等[6]通過PIV實驗對加力燃燒室內不同V型穩定器穩定火焰的機理進行了研究;趙堅行等[7]使用大渦模擬方法對帶有V型穩定器的簡易加力燃燒室的熱態流場進行了研究。

目前,大多數對于加力燃燒室的實驗和仿真工作都建立在實驗室內實驗段的基礎上,對于實際工況條件下的加力燃燒室工作所進行的研究較少[15]。本文以實際發動機結構為基礎建立計算模型,通過數值仿真方法對實際加力燃燒室的工況進行仿真模擬研究。

1 加力燃燒室局部工況數值計算

1.1 局部加力燃燒室的幾何模型

根據航空發動機加力燃燒室內部幾何結構,構建局部加力燃燒室的UG模型。局部加力燃燒室模型由4個漏斗型混合器、1個周向穩定器和1組徑向穩定器組成,流體計算域為扇形區域,保留內流離心錐和外部擴壓結構,不考慮在小加力狀態下不工作的輸油管路。將加力燃燒室內部存在的隔熱屏、波紋管、冷卻氣孔等結構簡化為無滑移隔熱壁面。局部加力燃燒室UG模型如圖1所示。

1.2 局部加力燃燒室模型的網格劃分及無關性驗證

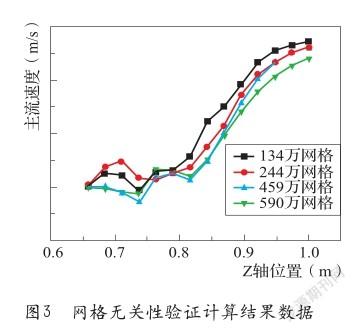

使用前處理軟件ANSYS ICEM CFD對局部加力燃燒室模型進行網格劃分,如圖2所示,考慮到局部加力燃燒室模型的復雜結構,網格劃分選用四面體為主的非結構網格,體網格劃分選用八叉樹方法,網格最大尺寸控制在8~12mm,對混合器和穩定器部件進行加密處理,分別得到134萬、244萬、459萬和590萬數量的網格方案。根據馮靜安等[8]研究的網格無關性驗證方法,選擇沿局部加力燃燒室的主流速度作為無關性驗證的標準。對4種網格方案進行流場計算,得到湍流流場的計算結果。

如圖3所示,根據網格無關性驗證得到的結果,134萬和244萬的網格方案中得到的計算結果有較大波動,而459萬和590萬的網格方案計算結果差距較小。因此,在對局部加力燃燒室進行計算時選用459萬的網格方案。

1.3 數值計算方法與邊界條件設置

考慮到實際發動機結構和工作的復雜性,本文的湍流計算選用雷諾平均(RANS)方法[9],采用三維不可壓縮的Navier-Stokes方程有限體積法進行求解[10]。湍流模型選用Realizeable k-ε模型,燃燒模型選用渦耗散模型(EDM)[11],各物理量的空間離散均為二階迎風格式,壓力-速度耦合問題選擇SIMPLE算法處理。

根據航空發動機加力燃燒室實際工作情況中的工況條件,分別對3種類型的工況進行數值模擬計算。正常型工況為航空發動機穩定工作的工況,故障型工況為航空發動機進氣條件改變后的加力燃燒室工作的工況,改進型工況為徑向穩定器校調后的加力燃燒室工作的工況。進口邊界均采用質量流量進口條件,并采用組分輸運模型對邊界氣體成分進行設置,航空發動機燃燒室的燃燒效率在99%以上,可以認為煤油在燃燒室內完全燃燒,耗氧量在1/3左右[12]。出口邊界設置為壓力出口。燃油的射入、霧化與蒸發,本文選擇離散相模型,根據航空發動機加力燃燒室穩定器內燃油噴嘴分布,共設置43個燃油噴嘴,噴嘴類型選用cone型噴嘴,噴嘴直徑為0.6mm,燃油溫度為400K,工況條件如表1所示。

2 數值計算結果與分析

2.1 加力燃燒室局部的流場特性分析

加力燃燒室內的火焰離子傳感器位于一組徑向穩定器的中央位置[13],因此,對于局部加力燃燒室計算模型而言,中心截面上的物理量參數十分重要,本文以x=0m截面處的物理量變化為主要研究對象。

圖4表明了3種類型的加力燃燒室沿軸向的氣體流動速度的分布情況。3種類型的加力燃燒室內流場流動規律基本保持一致。故障型加力燃燒室由于進氣流量增大,使加力燃燒室內的氣體流動速度增大,對徑向穩定器開角的校調只對穩定器后(局部)的流場產生一定影響,對整個加力燃燒室影響很小。

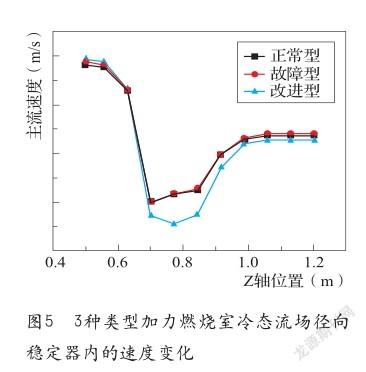

在穩定器內,3種類型加力燃燒室內冷態流場徑向穩定器內的主流速度分布情況如圖5所示。改變進氣條件對加力燃燒室穩定器內氣體的主流速度沒有產生較大的影響,速度增量比較小,而校調穩定器后,在Z軸0.7~0.9m位置范圍內主流速度減小,該位置為徑向穩定器位置。這表明,校調穩定器結構對加力燃燒室內徑向穩定器所在位置處產生比較大的影響。

2.2 加力燃燒室局部的燃燒特性分析

圖6表示3種類型加力燃燒室小加力狀態時x=0m截面的溫度分布云圖。由云圖結果可知,故障型方案的加力燃燒室由于增大了氣體流量,在燃油流量一定的情況下,加力燃燒室內的燃燒溫度增大,正常型加力燃燒室方案計算結果中的最高溫度為A,計算所得加力燃燒室溫度比實際加力燃燒室溫度偏高。其主要原因在于,實際工況中加力燃燒室內的冷卻結構和部件在計算模型中沒有考慮,但是這種偏差對計算的影響較小[11,14];而故障型加力燃燒室方案燃燒計算結果中的最高溫度會達到(A+177)K。但是,受進氣條件改變的影響,故障型加力燃燒室方案中燃燒的高溫區后移明顯,穩定器內的不完全燃燒區域擴大,從而高溫區錯過了傳感器受感區域。對于改進型加力燃燒室方案,計算得到燃燒最大溫度為(A+160)K,由于對徑向穩定器V型開口的校調,燃燒后的高溫區向穩定器后的受感區域內移動。

圖7表示穩定器內未燃區域至穩定器后穩定燃燒區域內沿主流方向的燃燒溫度分布,0.75m之前為周向穩定器位置,0.75~0.85m處為徑向穩定器位置。根據計算結果,可以得到3種類型加力燃燒室方案的燃燒具有相同的分布規律,在徑向穩定器位置首先出現低溫區,而后由于燃燒反應的進行而出現高溫區。正常型加力燃燒室方案和故障型加力燃燒室方案的低溫區分布范圍在0.75~0.82m,正常型方案的低溫區溫度為B左右,而故障型方案的低溫區溫度為(B-150)K左右。改進型方案的低溫區位于0.75~0.78m處,溫度為(B-250)K左右。在低溫區后的溫度變化區,改進型方案的溫度變化最劇烈,最終的燃燒溫度與前兩種方案幾乎相等,這證明校調徑向穩定器使徑向穩定器內的溫度變化在更短的距離內發生,溫度變化更為劇烈。

本文主要探究在不同方案下加力燃燒室小加力狀態時火焰離子傳感器的感應溫度情況。在實際航空發動機加力燃燒室內,火焰離子傳感器位于0.82m位置處,感應范圍為0.82~0.84m。火焰離子傳感器感應范圍內的燃燒溫度分布如圖8所示。由圖可得,正常型加力燃燒室方案中的火焰離子傳感器感應區局部溫度為C1,在穩定器后升溫至C2;故障型加力燃燒室方案的感應區局部溫度為(C1-100)K,在穩定器后升溫至(C2-50)K;改進型加力燃燒室方案的感應區局部溫度為(C1+100)K,在穩定器后升溫至(C2+100)K。改進型加力燃燒室方案可以較明顯地提升火焰離子傳感器感應區的溫度。

3 結論

1)3種不同類型的加力燃燒室方案的流場流動規律基本保持一致,改變進氣條件和校調徑向穩定器V型開口大小不會對加力燃燒室整體的流動規律產生較大影響。

2)改進型加力燃燒室的徑向穩定器V型開角減小,使徑向穩定器內氣體的主流速度減小,向穩定器內流動的逆向主流速度增大。

3)受進氣條件改變的影響,故障型加力燃燒室燃燒的高溫區明顯后移,穩定器內的不完全燃燒區域擴大,從而使高溫區錯過了傳感器受感區域。對于改進型加力燃燒室,由于對徑向穩定器V型開口的校調,燃燒后的高溫區向穩定器后受感區域內移動。

4)在火焰離子傳感器受感區局部內,故障型加力燃燒室由于邊界條件中氣體流量的增大,導致該局部區域溫度降低,而改進型加力燃燒室通過對徑向穩定器V型夾角的校調,可以使受感區局部溫度升高。

綜上所述,該型航空發動機因進氣流量增大,導致徑向穩定器后的火焰高溫區域后移,造成火焰離子傳感器受感部的局部燃燒溫度偏低,傳感器無法感受到高溫區域,從而誤判為小加力未接通,進而控制系統無法解除限制進入全加力狀態。通過校調傳感器正對著的徑向穩定器V型開口大小,可以將燃燒高溫區域前移,提高受感部的局部溫度,從而排除故障。

參考文獻

[1] Kumar S S,Ganesan V. Flow investigations in an aero gas turbine engine afterburner [C]. ASME International Mechanical Engineering Congress and Exposition. Orlando,Florida USA:IMECE2005-79874,2005.

[2] Cutright J T,Neumeier Y,Zinn B T,et al. Ignition triggering of afterburner fuel using partial oxidation mixtures [C]. Proceeding of ASME Turbo Expo 2009:Power for Land,Sea and AirOrlando,Florida,USA:GT2009-60157.

[3] Kirubhakaran K,Parammasivam K M. Design and experimentation of simulated combustor model for aircraft afterburner applications [J]. Int J Turbo Jet Eng,2016,33(2):175-183.

[4]章誠,葉桃紅. 三維加力燃燒室湍流流場的數值模擬[J].推進技術,2000,21(1):23-25.

[5]章誠,葉桃紅. 三維加力燃燒室兩相湍流燃燒的數值模擬[J].航空動力學報,2000,15(4):397-400.

[6]杜一慶.高溫、低阻、高效加力燃燒室火焰穩定器機理研究[D]. 武漢:華中科技大學,2005.

[7]趙堅行,顏應文. 加力燃燒室熱態流場的大渦模擬[J].工程熱物理學報,2004,25(增刊):237-239.

[8]馮靜安,唐小琦.基于網格無關性與時間獨立性的數值模擬可靠性的驗證方法[J].石河子大學學報:自然科學版,2017,35(1):52-56.

[9] Boudier G,Gicquel L Y M,Poinsot T,et al. Comparison of LES,RANS and experiments in an aeronautical gas turbine combustion chamber [J]. Pro- ceedings of the Combustion Institute,2007,31(2):3075-3082.

[10]王偉龍,金捷.改進型一體化加力燃燒室方案的數值模擬[J].航空動力學報,2015,30(5):1119-1124.

[11]陸斌.加力燃燒室波瓣強迫混合器摻混及燃燒特性研究[D].南京:南京航空航天大學,2017.

[12]嚴傳俊,范瑋.燃燒學[M].西安:西北工業大學出版社,2010.

[13] 《航空發動機設計手冊》總編委會.航空發動機設計手冊:加力燃燒室[M].航空工業出版社,2003.

[14]王成東.小型渦噴發動機加力燃燒室燃燒特性研究及整機驗證[D].北京:中國科學院大學,2018.

[15]夏姣輝,楊謙.加力燃燒室技術發展:渦扇發動機加力燃燒技術發展分析[J].航空動力,2020(4):17-21.