120 t 吹氬鋼包流場與溫度場的優化

陳興華, 胡志勇, 李家通, 滑小杰, 陳 敏

(1. 南京鋼鐵股份有限公司 第二煉鋼廠, 南京 210035; 2. 東北大學 冶金學院, 沈陽 110819)

鋼包底吹氬工藝作為一種常用的爐外精煉手段,操作簡單,安全可靠.其通過安裝在鋼包底部的底吹元件向鋼液中吹入氬氣帶動鋼液流動,可有效地改善渣–金界面反應動力學條件,均勻鋼液的成分和溫度,促進夾雜物上浮去除,從而實現提高鋼水質量的目的[1].因此,結合具體現場條件和生產工藝,確定適宜的鋼包底吹元件布置方案和供氣制度,對于獲得合理的流場和溫度場以及精煉效果至關重要.筆者所在鋼廠新投產的120 t精煉鋼包底,吹元件布置不盡合理, 吹氬精煉效果不理想, 難以滿足高品質合金鋼生產的需求.針對上述問題,本文中通過數理模擬考察底吹元件布置對鋼包內流場和溫度場的影響規律,確定最佳的底吹元件布置方案和吹氬制度,以達到改善吹氬精煉效果的目標.

1 研究方法

1.1 物理模擬

根據相似原理,建立幾何相似比λ為1 ∶5 的鋼包物理模型.在實驗過程中,用水模擬鋼液,用空氣模擬氬氣,利用刺激?響應方法,測定不同實驗條件下模型中水溶液電導率的變化,以此確定混勻時間,并用染色劑顯示模型鋼包內的流場特征.同時,采用真空泵油模擬鋼包頂渣,通過測定“裸露眼”的大小來表征頂渣的覆蓋情況.

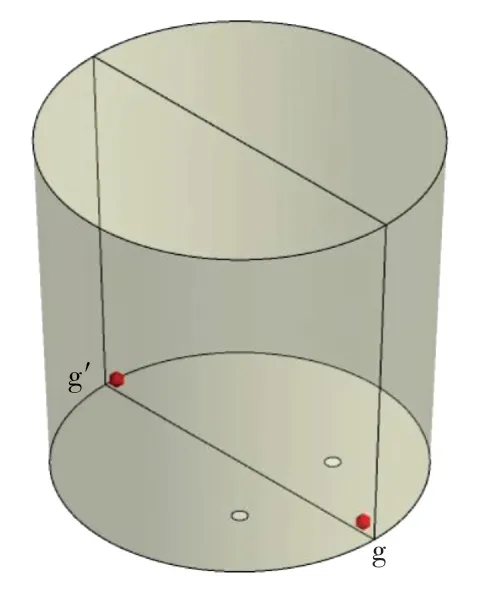

此外,根據相似第三定律,在保證修正弗魯德準數Fr'相等的條件下,鋼包原型與模型底吹流量的對應關系如表1 所列.

表1 鋼包原型與模型所對應的底吹氣體流量(標態下)Table 1 Flow rate of bottom blowing gas for ladle prototype and model L/min

1.2 數值模擬

1.2.1 模型建立與基本假設

基于歐拉-歐拉模型對鋼包內多相流進行建模,按照現場實際鋼包尺寸建立數學模型.考慮到本研究中底吹元件為對稱布置,故取鋼包的1/2進行等比例建模,并采用六面體結構網格進行劃分,網格總數約為3.2×105個.為簡化模擬條件,對鋼包內流體作以下假設:①流體為不可壓縮黏性流體,初始狀態下鋼包熔池內充滿液相;②氣泡浮力是驅動鋼液循環流動的動力;③忽略頂渣的影響,鋼包上表面視為無滑移水平面[2];④氣泡為大小均勻的剛性球體,具有相同直徑.

1.2. 2 控制方程與邊界條件

采用連續性方程、動量守恒方程、湍流k?ε雙方程模型及熱量守恒方程[3],描述鋼包內多相流的運動與傳熱行為.為求解以上方程,給定如下邊界條件:①鋼包側壁及底部使用無滑移邊界條件[4];②氬氣入口采用速度入口方式,取值為0.37 m/s;③鋼包上表面使用脫氣邊界條件,允許氣體逸出而鋼液不溢出;④鋼包側壁面熱流系數為-5 578 W/m2, 鋼 包 底 部 熱 流 系 數為-4 364 W/m2[5].

1.2.3 求解與收斂標準

采用Fluent 商業軟件對模型進行求解,在計算過程中對殘差曲線以及鋼包速度入口與鋼包上表面的質量流量差值進行監測.當所有殘差曲線變化值小于10-3且質量流量差值小于入口的1%時,即認為計算達到收斂.

1.3 研究方案

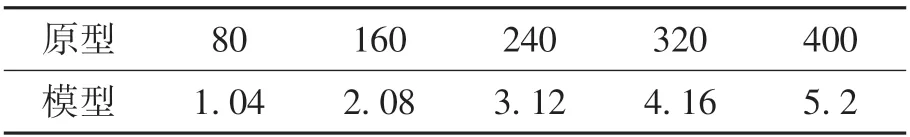

圖1 為原有底吹元件及設計方案中鋼包底吹元件的布置情況示意圖.透氣元件布置位置分別為0.5R,0.6R,0.67R(R為包底半徑),兩塊底吹元件夾角分別為60°,90°,120°和180°.其中,圖中位置1 和2 為原有兩塊底吹元件的安裝位置,位于包底圓周半徑0.5R、夾角為90°處.筆者通過考察不同底吹元件布置方案和底吹氣體流量對混勻時間和死區體積分率的影響,研究底吹元件布置方案對均勻鋼水成分的混勻效果;同時,通過考察不同條件下鋼包內流場和溫度場的分布情況,研究底吹布置對均勻鋼水溫度的效果.

圖1 鋼包底吹元件布置圖Fig.1 Arrangement of purging plugs in bottom argon blowing ladle

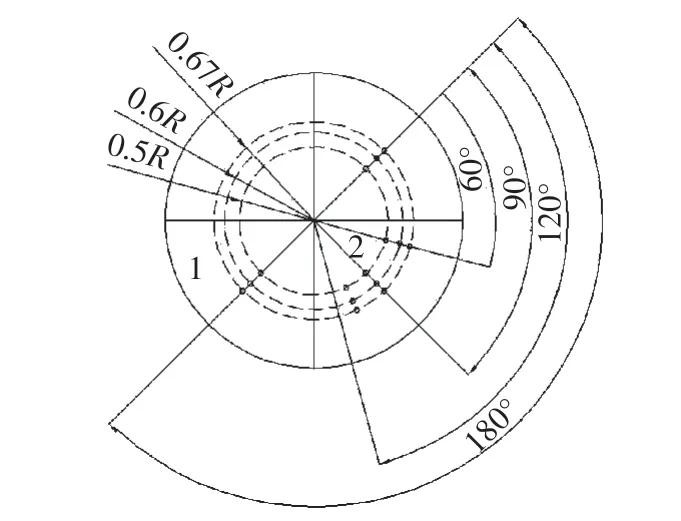

在數值模擬過程中,為了確定混勻時間,對圖2 中鋼包底部的g 點與g′點所在位置的示蹤劑濃度進行了監測.當監測點的無因次濃度Ci/Cm(Ci為監測點的示蹤劑實際濃度,Cm為理論混勻濃度)滿足0.97≤Ci/Cm≤1.03 時[6],認為鋼包內鋼液已經達到混勻.

圖2 示蹤劑監測位置示意圖Fig.2 Schematic diagram of the tracer monitoring location

2 結果與討論

2.1 底吹布置對流場與混勻時間的影響

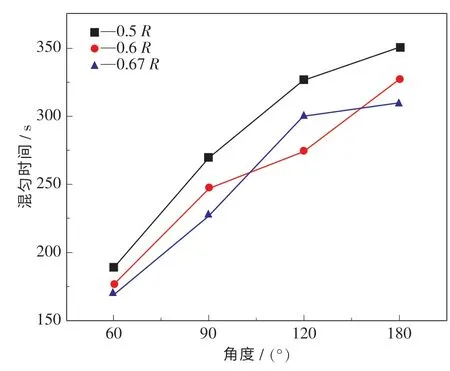

圖3 為底吹流量(標況下,下同)160 L/min條件下不同底吹布置方案時原型鋼包內鋼液混勻時間的測定結果.從圖中可以看出,鋼液的混勻時間隨底吹元件夾角的增大而增加.當兩底吹元件位于0.67R且夾角為60°時,混勻時間最短,僅為170 s,比原方案減少了99 s.

圖3 不同底吹布置方案時鋼液的混勻時間Fig.3 Mixing time of liquid steel under various arrangements of purging plugs

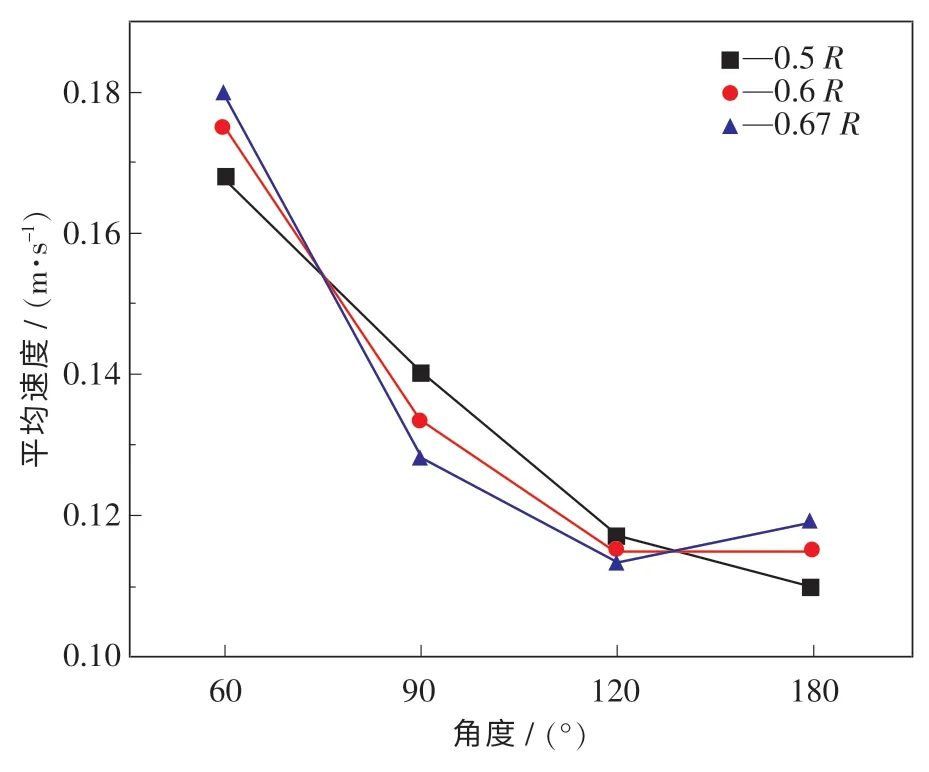

圖4 示出了底吹流量160 L/min 條件下不同底吹布置方案時鋼包內鋼液的平均流動速度.從圖中可以看出,隨著兩底吹元件夾角的變大,鋼液的平均流速逐漸減小.當兩底吹元件夾角由60°增加到120°時,鋼液的平均流速急劇減小,此后鋼液平均流速隨夾角的變化不明顯.原方案條件下的鋼液平均流速為0.14 m/s,當底吹元件布置為0.67R且夾角60° 時,鋼液平均流速增加為0.18 m/s,平均流速較原方案提高了28.6%,并為所有方案中的最大平均流速.因此,可以認為底吹元件布置為0.67R且夾角60°時,有利于提高鋼液流速,改善鋼液混勻效果.

圖4 不同底吹布置方案時鋼液的平均流速Fig.4 Average velocity of liquid steel under various arrangements of purging plugs

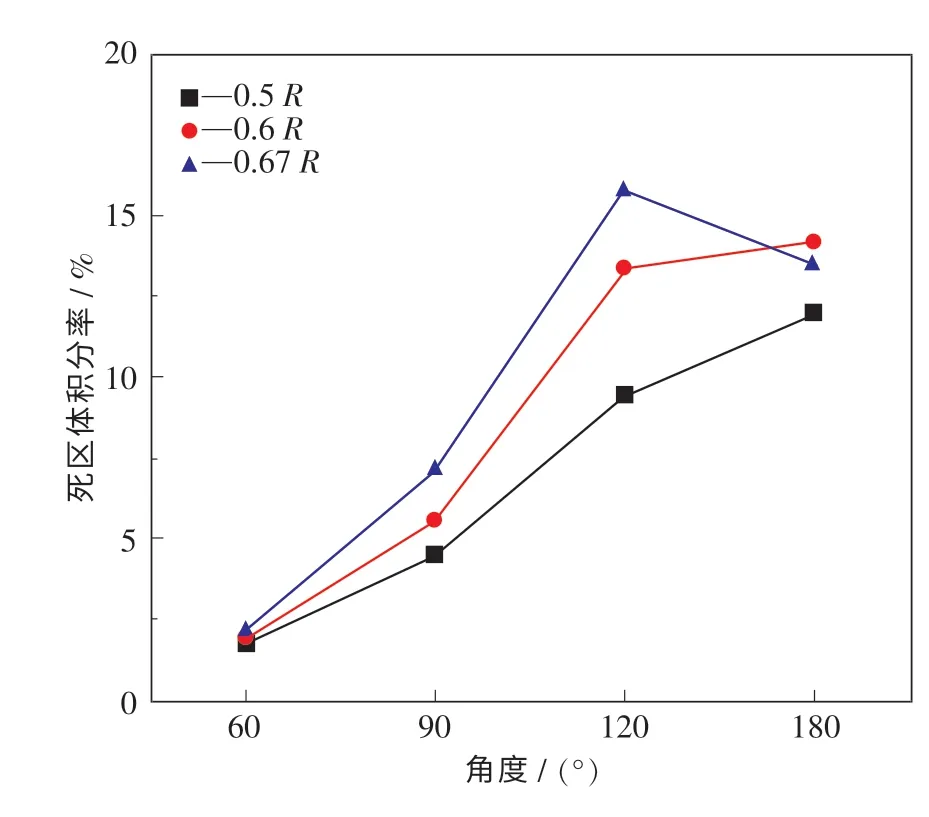

在鋼包吹氬過程中,常將鋼液流速低、冶金動力學條件較差的區域稱作“死區”[7].死區的存在不利于混勻鋼液的成分和溫度,因此應盡量降低死區體積分率.本文中將鋼液流動速度小于0.05 m/s的區域劃為死區,則不同底吹布置方案時鋼包內死區體積分率如圖5 所示.從圖中可以看出,隨著底吹元件之間距離的增加,鋼液的流動死區比例逐漸減小.原方案布置下的鋼液流動死區體積分率為4.5%,當兩底吹元件夾角為60°時,死區體積分率最低.當底吹布置為0.67R且夾角60°時,鋼液的死區體積分率僅為2.2%,比原方案降低2.3%.因此可認為,當兩底吹元件位于0.67R且夾角60°時,降低死區體積分率有利于進一步改善包內鋼液的混合效果.綜合考慮混勻時間和死區體積分率,可確定兩底吹元件位于0.67R且夾角60°的布置為本研究的最優方案.

圖5 不同底吹布置方案時鋼包內的死區體積分率Fig.5 Dead zone volume percentage of ladle under various arrangements of purging plugs

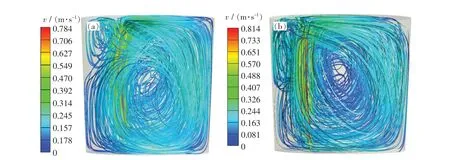

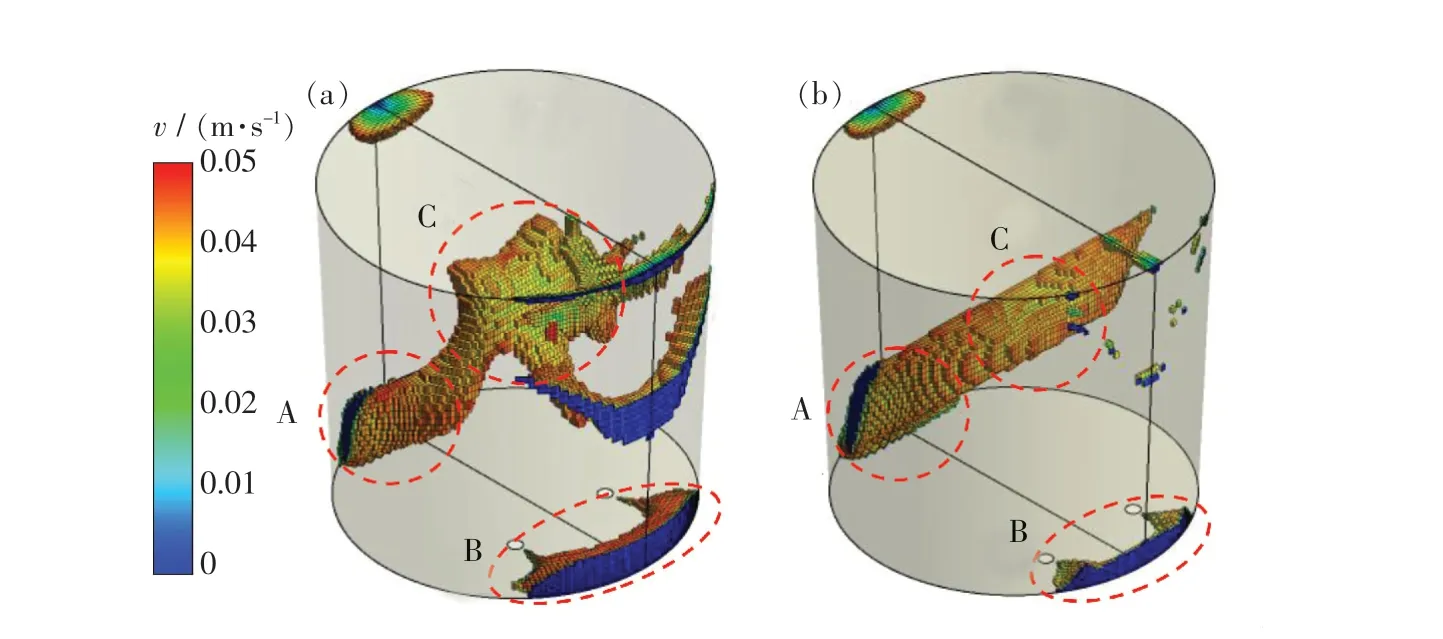

圖6 為原方案和最優方案下鋼液的流線圖.從圖中可以看出,靠近透氣元件位置的鋼液在底吹氬氣的帶動下,由包底向上形成氣液兩相流,且由于兩相流的中心流股速度大,周圍液體不斷被卷吸形成氣液兩相流.在自由表面附近,氣體逸出熔池,鋼液在自由表面呈放射狀向四周流動,到達鋼包側壁后沿鋼包側壁向下流動,隨后又被下一個上升流牽引,在中心流股兩側各形成一個渦流循環.氣液兩相流區域內的鋼液流速最高,但環流對渦流中心區域和包底與包壁夾角區域的影響較小,導致這兩個區域的鋼液流速較低,活躍性較差,即形成“死區”.

圖6 原方案與優化方案鋼液流線圖比較Fig.6 Comparison of liquid steel streamline for the original and optimized purging plugs arrangements

不同底吹元件布置方案的研究結果表明,隨著兩底吹元件夾角的增大,大渦流逐漸變小,而小渦流則逐漸變大.當兩底吹元件夾角為180°時,中心流股兩側各形成一個大小、位置相同的渦流.當改變透氣元件所在圓周直徑時,雖然鋼包內流線圖相似,但由于原方案的透氣元件安裝在0.5R的圓周上,形成的渦流范圍較小,不利于改善混勻效果.采用優化方案時,鋼液大渦較原方案時變大,小渦形狀變得狹長,此時渦流范圍的增大有利于減小死區體積分率并改善混勻效果.

圖7 為原方案與優化方案死區分布示意圖.從圖中可以看出,死區主要分布在3 個區域:渦流中心A、包底靠近透氣元件區域B、兩透氣元件上方氣液兩相區之間區域C.圖7(b)中B,C 區域死區體積明顯減小,這表明B,C 區域流動經優化后得到明顯改善.其主要原因是優化方案中大渦流較大、小渦流較小,導致優化方案大渦流中心區域的死區體積較大,小渦流中心區域的死區體積較小,總體死區體積分率由原方案的4.5%降低至優化方案的2.2%.

圖7 原方案與優化方案死區分布示意圖Fig.7 Schematic diagram of dead zone distribution for original and optimized purging plug arrangements

2.2 底吹元件布置對溫度場的影響

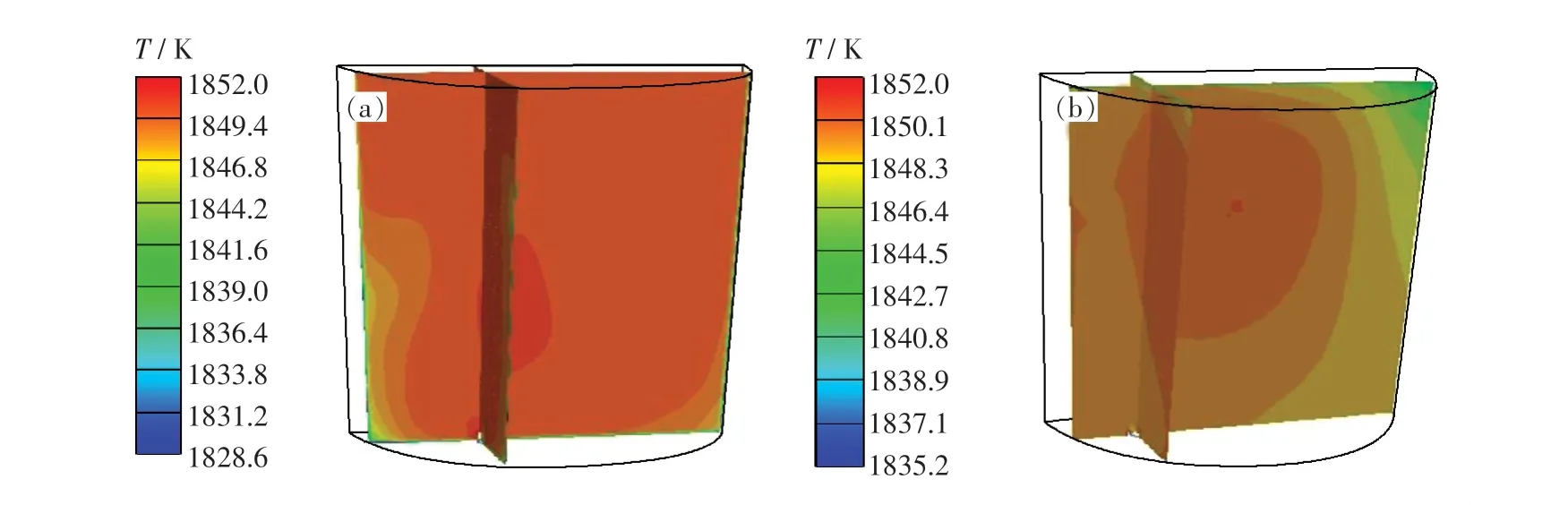

圖8 示出了原方案及最優方案吹氬15 min后鋼水的溫度分布情況.由圖可知,當死區位于壁面附近時,不僅會導致壁面附近與活躍區域換熱少,同時由于包壁散熱,還會導致這部分鋼液溫度偏低;當死區位于渦流中心時,由于流動較慢,與周圍鋼液換熱效果差,會導致渦流中心溫度較高.因此,同是鋼包內的不活躍區域,靠近包壁的死區鋼液溫度較整體溫度偏低,而渦流中心的死區鋼液溫度較整體溫度偏高.在原方案情況下,渦流中心最高溫度為1 852.0 K,低溫區最低溫度為1 828.6 K,包內最大溫差為23.4 K;采用優化布置方案時,渦流中心的溫度為1 852.0 K,最低溫度為1 835.2 K,包內最大溫差為16.8 K,比原方案降低了6.6 K.綜上所述,采用優化方案減小包內溫差,使包內最低溫度提高了6.6 K,基本消除了原方案的底部低溫區,包內溫度分布更加均勻.

圖8 原方案和最優方案的鋼包溫度場Fig.8 Temperature distribution in the original and optimal ladles

2.3 實際應用效果

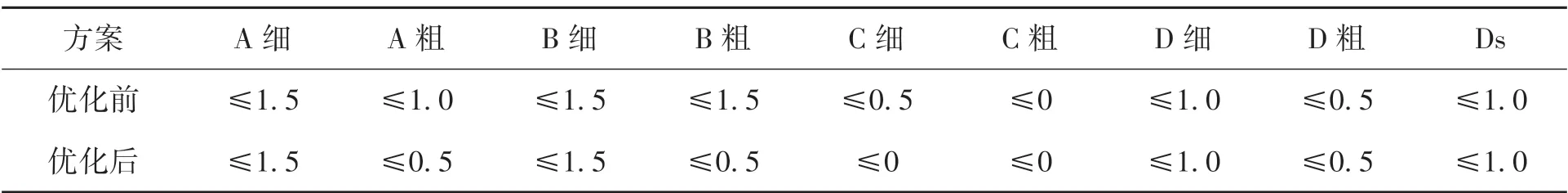

為了考察鋼包底吹元件布置的優化效果,結合GCr15 軸承鋼生產,在連鑄和熱軋工藝不變情況下,對比了優化前后鋼包吹氬8 min 的精煉效果.表2 為優化前后熱軋材中夾雜物評級結果.從表中可以看出,優化后的熱軋材中A 類和B 類粗系夾雜、C 類細系夾雜均有所減少.這表明采用優化方案后,鋼包吹氬對去除脫氧、脫硫產物中的大顆粒夾雜和硅酸鹽夾雜物的精煉效果均有明顯改善,達到了優化目的.

表2 軸承鋼軋材中夾雜物評級結果Table 2 Rating results of inclusions in the hot rolling rods of GCr15 steel

3 結 論

(1)底吹元件所在圓周半徑及其夾角對鋼液流場具有重要影響,當兩底吹元件位于0.67R且夾角60°時,鋼液混勻時間最短,整體平均速度最大,死區體積較小.該優化底吹布置下鋼液混勻時間為170 s,比原方案降低99 s;平均流速為0.182 m/s,比原方案增加0.04 m/s;死區體積分率為2.2%,比原方案降低2.3%.

(2)優化方案中的鋼包內大渦流變大,而小渦形狀變得狹長,鋼包底部以及底吹元件上方氣液兩相區之間區域死區體積明顯減小,有效改善了底吹元件上方氣液兩相區之間區域以及鋼包底部的鋼液流動,是提高鋼包混勻效果的主要原因.同時,鋼包內最大溫差由原方案的23.4 K 降至優化后的16.8 K,比原方案的最大溫差降低了6.6 K.

(3)軸承鋼生產實踐表明,優化鋼包底吹元件布置后,有效促進了鋼中脫氧產物和硅酸鹽等大顆粒夾雜物上浮去除,達到了優化目的.