基于混合分布模型的海底管道腐蝕特性分析

李志,黃小艷,熊春寶,聶東清

基于混合分布模型的海底管道腐蝕特性分析

李志1,2,黃小艷1,3,熊春寶4,聶東清5

(1.國家大壩安全工程技術研究中心,武漢 430010;2.長江科學院,武漢 430010;3.長江勘測規劃設計研究有限責任公司,武漢 430010;4.天津大學 建筑工程學院,天津 300350;5.上海市政工程設計研究總院(集團)有限公司,上海 200092)

針對海底管道長期腐蝕損傷的隨機性、多態性等問題,研究不同服役年限的海底管道腐蝕損傷分布特性及演化規律。提出了一種基于混合分布模型的海底管道腐蝕特性分析方法,該方法以老齡海底管道腐蝕損傷實測數據為基礎,通過對不同服役年限下的海底管道腐蝕損傷特征進行統計分析,確定出海底管道腐蝕損傷的最佳分布模型,建立基于混合分布模型海底管道腐蝕損傷隨機過程模型。進一步使用ARIMA方法對模型參數進行持續修正,并對管道腐蝕損傷進行預測。不同服役時間下的腐蝕損傷最佳分布不同,Weibull、Gumbel及Gamma分布模型均具有較好的擬合優度,且各分布模型隨服役時間的增長呈現出不同的變化趨勢,相應分布模型參數呈現出動態變化。結合ARIMA模型修正方法,充分利用實測數據能夠不斷降低模型的不確定性。海底管道的腐蝕損傷具有明顯的多態性和隨機性特征,很難采用單一分布模型對管道腐蝕損傷數據進行普遍性描述,既有的腐蝕損傷模型存在一定的不確定性及局限性,而基于混合分布模型的分析方法更能準確地反映海底管道長期腐蝕損傷的實際分布規律。

海底管道;腐蝕損傷特性;混合分布模型;Anderson-Darling檢驗;參數修正

海洋服役環境對海底管道具有強烈的腐蝕作用,是影響海底管道長期安全的主要問題之一[1-3]。據中國海洋石油總公司統計,1995—2012年該公司發生的海底管道故障中,腐蝕原因引起的占28.9%,且呈日益增長的趨勢。2015年,勝利油田海底管道立管共發生5次管道腐蝕穿孔事故,其中主要以管道外保護層脫落導致的外壁嚴重腐蝕。

腐蝕安全評估是進行科學、合理的管道檢測維護決策的重要依據[4-5],腐蝕模型作為管道腐蝕安全評估的重要前提,已成為管道安全評估研究的關鍵問題之一。為此,研究人員通過室內試驗及現場調查對海工結構的腐蝕機理和發展過程進行了大量研究,并建立了多種腐蝕模型[6]。典型的確定型腐蝕模型主要有線性模型[7]、冪函數模型[8]、指數函數模型[9]。其中,線性模型將腐蝕速率假設為常量,主要適用于結構服役一定時間后的腐蝕穩定發展階段;冪函數模型主要用于金屬結構短期內局部腐蝕發展的描述;指數函數模型具有一定的靈活性,能較好地描述腐蝕多階段的發展過程,但腐蝕模型參數取值難以確定。總體來看,該類模型對腐蝕過程進行了簡化分析,因此模型形式簡單、便于計算且能在一定程度上對結構的腐蝕過程進行描述,目前得到了廣泛應用。為進一步考慮腐蝕過程的不確定性,提出了一些典型概率型腐蝕模型,如拓展線性模型[9]、拓展非線性模型[10]、廣義極值模型[11]及基于貝葉斯更新的退化過程模型[12],該類模型通常假設腐蝕速率是服從正態分布或某一特定分布,嚴重忽略了腐蝕過程的復雜性與多態性。進一步地,許多學者提出一些典型的隨機過程模型,如Markov模型[13]、布朗橋模型[14]、Gamma過程模型[15]、泊松過程模型[16]等。其中,Markov模型基于腐蝕數據得到概率轉移矩陣,能夠較好地描述埋地管道的點蝕情況;布朗橋模型主要適用于金屬結構的蠕變損傷,其單調退化過程并不適合描述管道的腐蝕過程。盡管該類模型能夠在一定程度上較好地描述出腐蝕過程的復雜性,但該類模型應用的基本假設前提是數據具有統計學同質性,隨著服役時間的增加,管道工作條件、服役環境一旦發生變化,該類模型的適用性就不能得到很好地保證。基于貝葉斯網絡模型[17-18]的腐蝕模型的建立需要對腐蝕機理進行詳細調查分析。Shabarchin等[19]通過對管道內壁腐蝕因素進行綜合分析,建立了貝葉斯網絡模型對管內腐蝕速率進行預測分析。Kale等[20]考慮了多種腐蝕因素的影響,建立了多種管內腐蝕速率經驗模型,該類模型形式較為復雜且模型參數較多,主要用于腐蝕管道的安全評估分析軟件中,沒有得到廣泛推廣。腐蝕損傷數據統計方面,極值統計法在最大腐蝕深度分布統計中得到了廣泛的應用[21]。然而,有研究表明采用Gumbel分布進行腐蝕損傷的統計分析,其結果較為保守[22]。Melchers[23]在腐蝕損傷物理模型基礎上,根據實測數據提出了全浸下低碳鋼最大點蝕坑概率分布模型,并認為對較大坑深的點蝕,其最大蝕坑深度應服從正態分布,采用雙概率密度模型來描述點蝕最大坑深分布更準確。Melchers[24]進一步研究了海水對低碳鋼的腐蝕影響時發現,長期點蝕的最大腐蝕深度更符合Frechet分布。此外,Helio等[25]、Guo等[26]采用Weibull分布對管道結構的最大腐蝕深度進行統計分析。不論哪種模型,由于結構自身及服役環境條件的差異,這些模型及其參數往往存在較大的不確定性,且各模型的適用性具有較大的局限性,造成這種矛盾的主要原因在于人們對腐蝕損傷發展認識的局限性。因此,針對海底管道長期腐蝕問題,如何確定合適的腐蝕數據分布模型來降低模型選擇的不確定性,以及如何降低模型參數估計的不確定性,是提高海底管道腐蝕失效預測及可靠度分析準確性的關鍵所在。此外,在管道安全管理過程中,有學者將這些腐蝕模型和可靠度評估結合,進行了管道的腐蝕失效預測、時變可靠度分析以及剩余壽命預測。過低的腐蝕損傷估計可能會導致管道發生泄漏或破裂事故,而過高的估計則可能導致不必要的維護。因此,選擇合適的腐蝕模型對降低管道維護成本及提高海底管道安全性十分重要。

綜上可知,許多金屬結構腐蝕模型已應用于各類工程場景,但是如何選擇合適的模型進行工程結構的腐蝕分析,仍存在較大的不確定性。例如海洋工程結構方面的腐蝕研究多集中于船舶結構,且結構腐蝕損傷評估過程中存在大量的不確定性。為此,本文提出了一種基于混合分布模型的海底管道腐蝕特性分析方法,該方法流程適用于多個管道服役場景。本文主要以勝利油田海底管道腐蝕損傷數據為實例,建立針對海底管道結構的腐蝕損傷模型,并對該方法進行了分析和驗證。但在各場景中,基于實測數據建立完成的混合分布模型僅限于該場景下的應用,同時隨著實測數據的不斷累積,可實時加入分析模型進行模型的持續更新與修正,以降低模型參數估計的不確定性和提高模型的精度和魯棒性。

1 方法流程

基于混合分布模型的海底管道腐蝕特性分析方法流程如圖1所示,具體如下:

1)海底管道腐蝕損傷特征統計分析。收集整理海底管道腐蝕損傷實測數據,對海底管道腐蝕數據進行統計分析,篩選出海底管道腐蝕損傷的最佳分布模型。

2)混合分布模型建立。依據篩選出的腐蝕損傷分布模型,建立海底管道混合分布腐蝕損傷隨機過程模型,降低腐蝕模型選擇的不確定性;進一步結合ARIMA時序模型,對該腐蝕模型參數進行持續修正,降低模型參數的不確定性。

3)模型應用。利用該模型對海底管道腐蝕狀態進行識別及預測。

圖1 混合分布腐蝕損傷模型及動態預測

2 海底管道腐蝕損傷特征統計分析

2.1 腐蝕損傷測量及統計

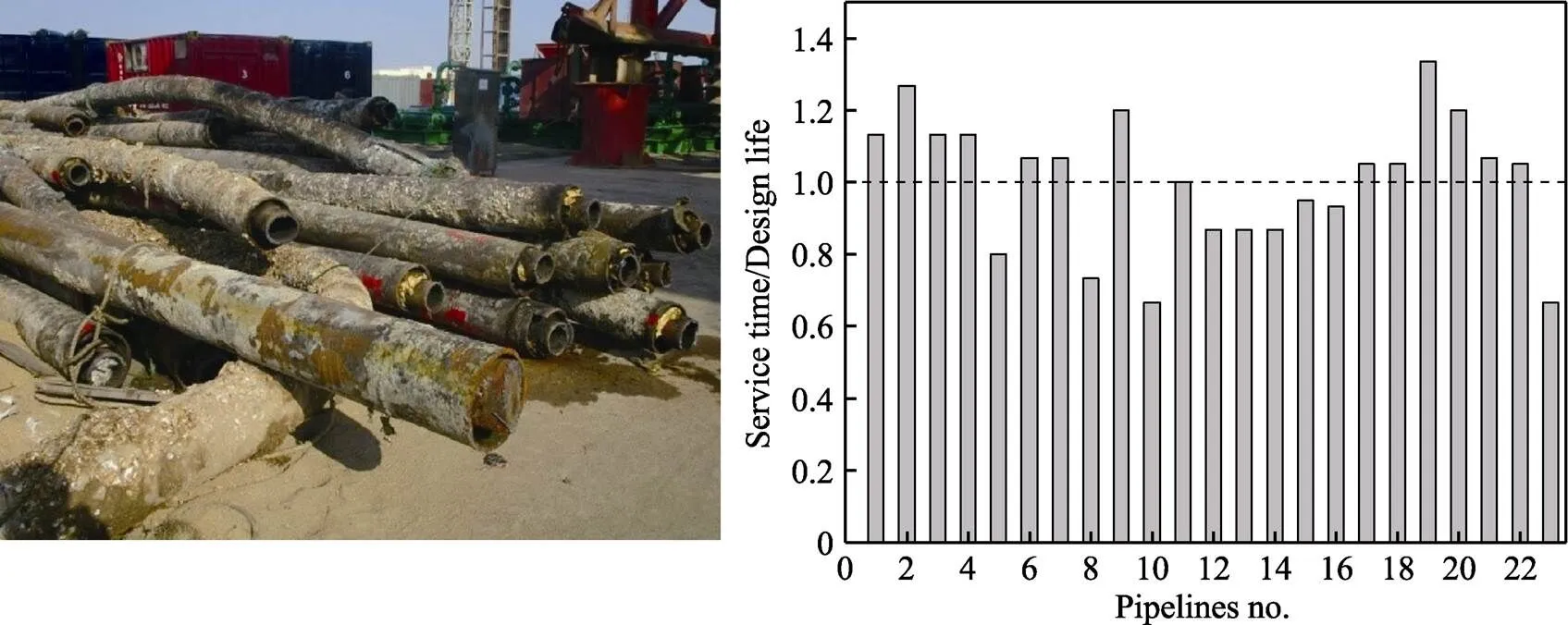

本次試驗打撈回收勝利油田23條老齡管道的腐蝕失效段,包括16條輸油管道、6條注水管道、1條試壓管道,管道服役情況見圖2。本文所選取的回收管道主要為同一海域內的老齡管道,其外部服役環境相同,通過對現場打撈管段內、外壁腐蝕情況進行觀察可知:管道外壁存在大量的海生物附著,局部防腐層存在破損;管道內壁均存在垢層,去除垢層后觀察到內表面以均勻腐蝕為主。對清除內壁和外壁腐蝕產物后管段的管壁進行壁厚測試,結果顯示,管道減薄率為2%~16%,減薄嚴重部位主要分布于防腐涂層剝落的區域。在各管段外壁和內壁腐蝕嚴重的區域取樣,使用掃描電鏡對內壁取樣位置處的腐蝕產物進行EDS觀察,使用X射線衍射儀對內壁和外壁的腐蝕產物進行檢測和分析,測試分析結果顯示:輸油管道和注水管道外壁腐蝕產物均以Fe的氧化物為主;注水管道內壁腐蝕產物以Fe的氧化物為主,輸油管道內壁的腐蝕產物主要為FeCO3,這說明管道內外壁的腐蝕來源主要為潮濕環境導致的氧腐蝕。

圖2 被檢測管道的服役情況

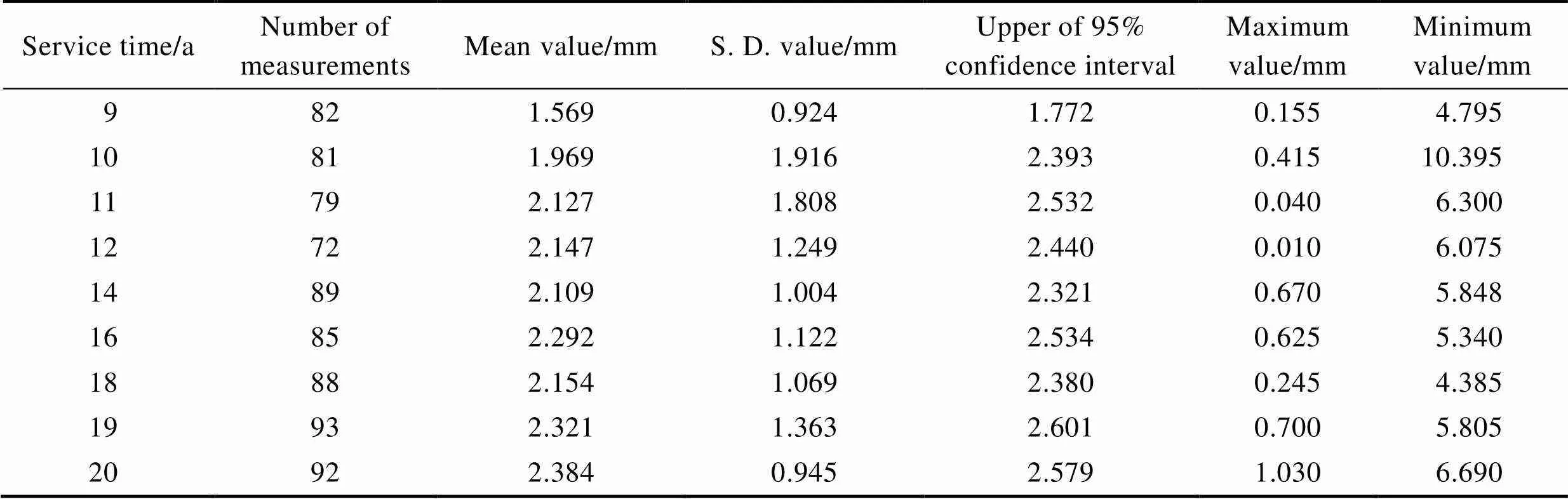

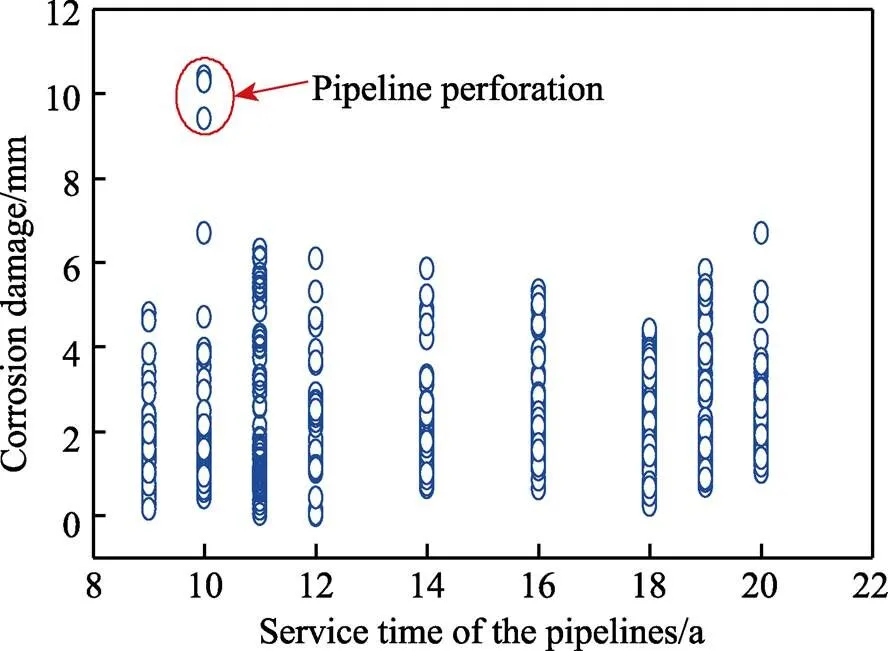

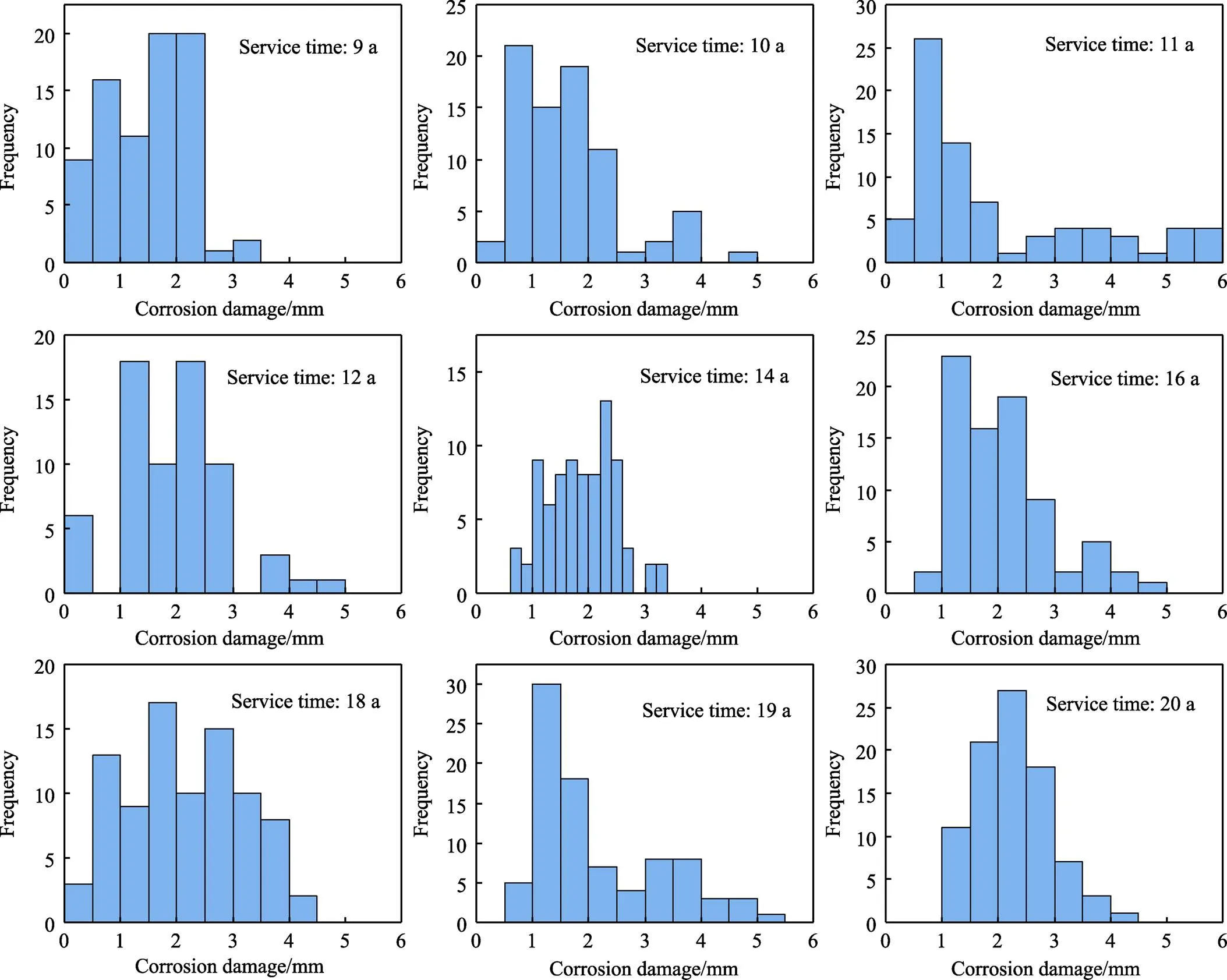

選取外壁腐蝕較為明顯的管道截面并對其進行管壁厚度的取樣檢測,沿管體軸向每10 cm取一個測量截面,每個截面沿環向每90°(0°、90°、180°、270°)取測點進行壁厚測試(圖3所示),采用超聲波檢測技術對剩余壁厚進行測量,獲取管道外壁腐蝕損傷樣本,共獲取761個測點數據,管壁減薄測量結果見表

1。通過對腐蝕數據進行統計分析,得到不同年限對應的腐蝕損傷量的統計描述見圖4、圖5。統計結果顯示:(1)盡管被檢測管道試驗取自同一地區,服役環境類似,但不同管道結構自身的差異及被測管道所采用的防腐措施不同,可能會引起管道的腐蝕程度不同,導致檢測數據之間出現較大差異;(2)在獲取服役10、11、19 a的管道腐蝕損傷數據過程中,被取樣的管道中存在個別腐蝕較為嚴重的管道,其中有服役10 a的管道局部出現腐蝕穿孔破壞,這可能是該組數據離散程度較大的主要原因;(3)腐蝕損傷的標準差離散性較大,由峰度值和偏度值可知,其分布主要為非對稱分布的偏態分布;(4)隨著服役時間的延長,腐蝕損傷概率分布整體向坐標軸右側移動,即管道腐蝕損傷量隨著時間的延長而增加。

圖3 管道壁腐蝕形貌及壁厚測點位置

表1 不同服役時間下海底管道腐蝕損傷量的統計結果

Tab.1 Statistics of corrosion damage of submarine pipeline wall at different service time

圖4 腐蝕損傷散點分布

2.2 擬合優度檢驗

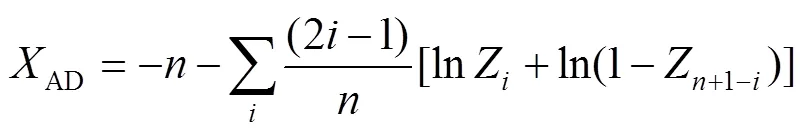

Anderson-Darling檢驗作為一種擬合優度檢驗量化解析算法,可用于樣本數目較小(≥5)的情況,該檢驗通過計算樣本分布函數(CDF)和經驗分布函數(EDF)之間的二次Anderson-Darling距離來檢定被檢驗數據符合某特定總體的程度,AD統計量值代表概率圖中的點到擬合線的距離大小的加權平方和,統計量值越小,表示分布與數據擬合得越好。設腐蝕損傷數據樣本(1,2, …,x)的CDF和EDF分別為(,)、F(),建立腐蝕樣本順序統計量(1)<(2)<…<(n),則樣本數據的經驗分布函數計算公式為:

式中:為腐蝕數據樣本個數;為個腐蝕數據從小到大排序的序號。二次Anderson-Darling距離統計量的表達式見式(2),其離散形式的表達式見式(3)。其中,為分布模型參數向量,Z為概率積分變換函數,Z=((i))。

2.3 分布模型擬合效果分析

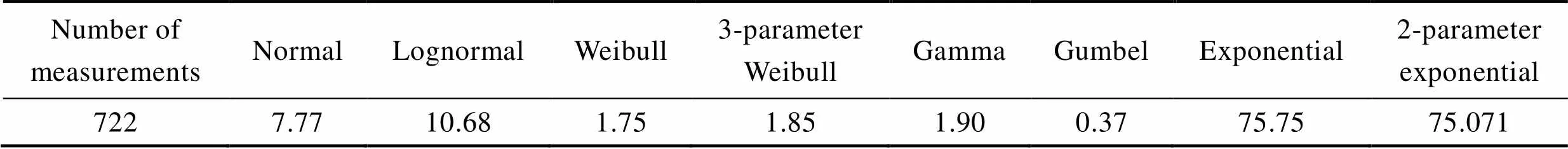

選擇合適的統計模型是進行腐蝕損傷統計推斷的關鍵。由于海底管道結構腐蝕損傷數據具有較大的離散性,導致能夠描述該數據的分布有多個,通常人們根據試驗數據來確定經驗分布模型。然而,針對具體的海底管道結構,究竟該選哪一種分布模型,還需要對數據的不確定性進行分析。本文選用的備選模型有正態分布、對數正太分布、Weibull分布、3參數Weibull分布、Gamma分布、Gumbel分布、指數分布、2參數指數分布[4,13,27]。采用極大似然估計法對分布模型進行參數估計,AD檢驗結果見表2,分析結果可知:(1)不同服役時期的腐蝕損傷的最佳統計分布也不同,即隨著服役時間的延長,腐蝕損傷并不服從同一分布,模型隨著服役時間的增加也存在較大的不確定性,這也充分說明了海底管道腐蝕損傷發展具有較強的時變性及隨機性,很難用統一的經驗模型進行準確的描述;(2)由平均AD統計量結果可知,腐蝕損傷的最佳分布模型依次為3-Weibull分布>Weibull分布> Gumbel分布>Gamma分布>正態分布>對數正態分布>指數分布,其中Weibull分布和Gumbel分布的擬合結果較為接近,正態分布、對數正太分布以及指數分布擬合結果較差。

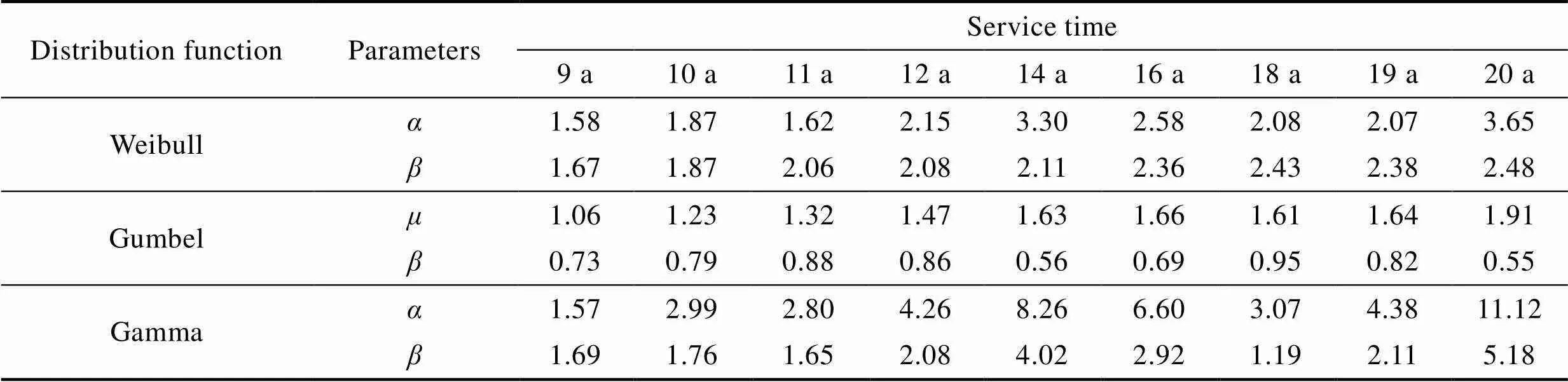

從整個服役期管道腐蝕損傷的角度看,對服役時間為9~20 a的腐蝕損傷數據的分布模型進行擬合優度檢驗,結果見表3,可知管道腐蝕損傷最佳分布模型依次為Gumbel分布>Weibull分布>3-Weibull分布> Gamma分布>正態分布>對數正態分布>指數分布。其中,正態分布、對數正態分布以及指數分布的擬合效果依然較差。考慮到:(1)在檢測過程中發現,由于腐蝕涂層的保護作用,管道存在無腐蝕情況,即最小腐蝕損傷為0;(2)管道腐蝕存在多態性特征,僅僅采用某一分布模型對管道腐蝕損傷數據進行描述缺乏一定的普遍性。結合擬合優度檢測結果,選取腐蝕損傷的Weibull分布、Gumbel分布及Gamma分布模型做進一步討論,模型參數估計見表4和表5。

圖5 不同服役時間下海底管道管壁腐蝕損傷量的統計結果

表2 腐蝕損傷數據的AD擬合優度檢驗結果

Tab.2 The Anderson-Darling test results of measuring goodness of corrosion damage data

表3 總體腐蝕損傷數據的AD擬合優度檢驗結果

Tab.3 The Anderson-Darling test results of measuring goodness of total corrosion damage data

表4 腐蝕損傷分布模型的參數估計值

Tab.4 Parameter estimation of distribution model of corrosion damage

表5 總體數據分布模型的參數估計值

Tab.5 Parameter estimation of distribution model of total corrosion damage data

3 混合分布模型建立

上述腐蝕損傷實測數據的分布擬合分析表明,Weibull分布、Gumbel分布以及Gamma分布均能較好地描述管道的腐蝕損傷發展情況。然而,這并不利于選擇合適的腐蝕損傷模型,增加了模型建立過程的不確定性。此外,由于腐蝕損傷數據的隨機性,使參數回歸模型與實測數據之間存在一定誤差,分析引起這種不確定性的來源主要有:(1)管道腐蝕機理的不確定性;(2)管道腐蝕環境的不確定性;(3)管道腐蝕多態性發展的不確定性;(4)管道服役狀態的不確定性;(5)獲取海底管道腐蝕損傷數據較難,導致樣本數據不足。

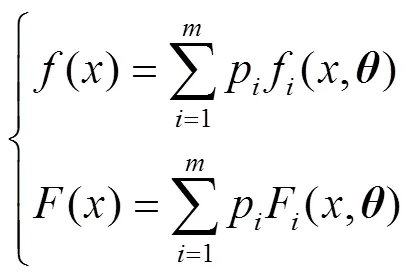

這些不確定性導致的結果主要體現在:(1)腐蝕損傷模型的選擇問題,由于海底管道腐蝕損傷較強的隨機特性,若采用單一的數學模型很難對管道腐蝕損傷的發展進行準確描述,若強行擬合又將使得模型函數形式過于繁雜,且模型精度也不能得到保證;(2)這些不確定性還體現在各模型參數中,而模型參數的確定對管道安全可靠性評估以及檢測維護決策都有重要影響。為合理解決模型選擇問題及參數估計問題,本文通過加權融合法綜合考慮3種分布模型同時存在的情況,建立混合分布腐蝕損傷模型,其表達為:

4 模型驗證及應用

4.1 模型精度驗證

由實測結果分析可知,在假定腐蝕損傷同分布的情況下,其分布情況隨服役時間的延長依然呈現出不同的變化趨勢,相應的分布模型參數隨腐蝕時間的增加呈現出動態變化,因此腐蝕損傷發展可看作是服從一定分布的非平穩隨機過程。本文根據模型參數估計結果,建立參數變量的回歸模型,通過參數變量的動態變化對腐蝕損傷的隨機動態演化過程進行分析,模型表達式見式(5),式中,a為回歸系數,為多項式階數,為觀測時間。

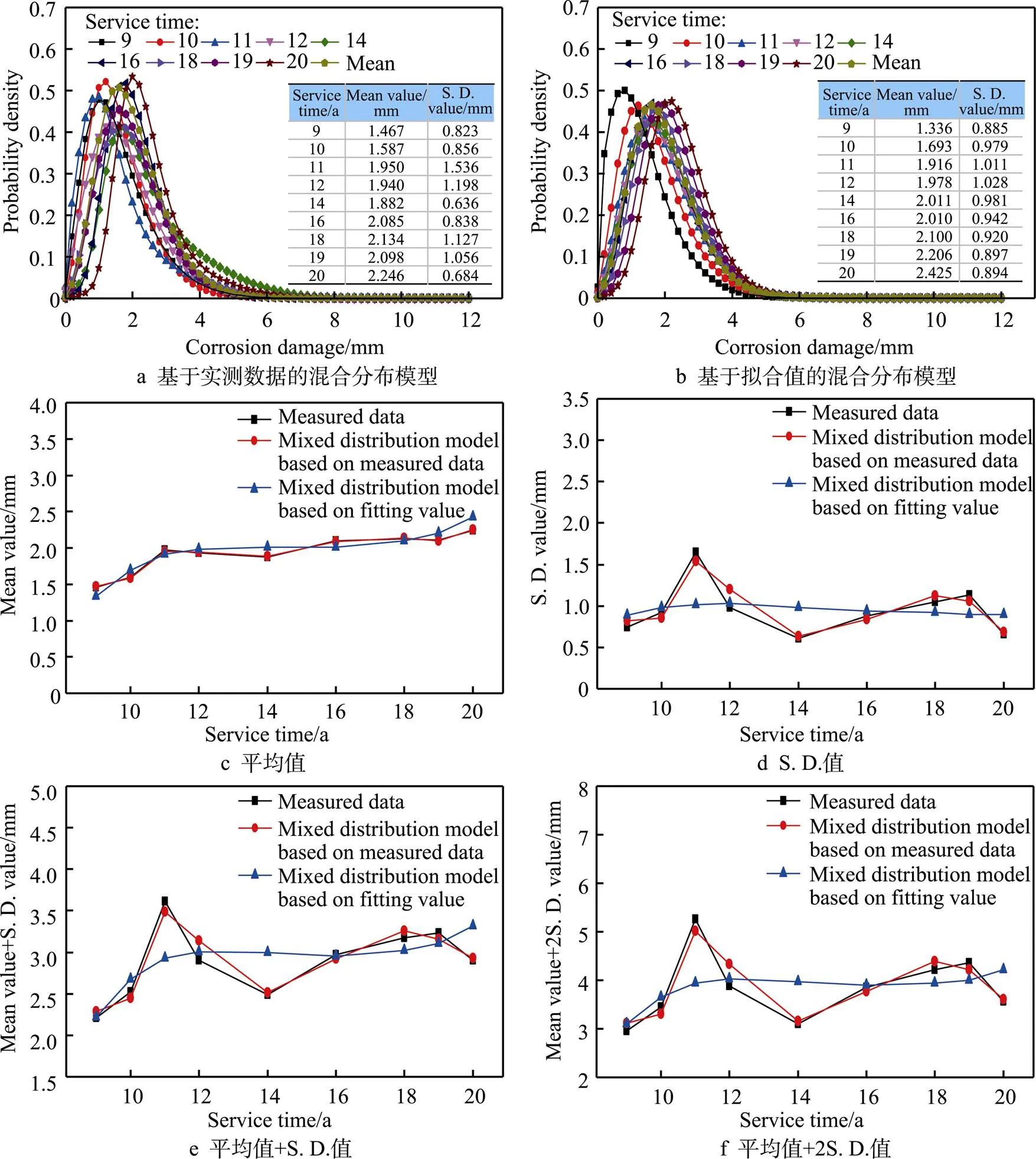

Weibull分布、Gumbel分布以及Gamma分布模型參數擬合結果見表6和圖6。根據AD統計量結果,模型權重見表7和圖7。由圖7可知,各分布模型權重沒有明顯的規律性,不確定性較大,變化區間為0.15~0.55。圖8為基于實測數據擬合的混合分布模型與基于參數回歸的混合分布模型對比。

表6 Weibull、Gumbel、Gamma分布模型參數的擬合結果

Tab.6 Approximation of Weibull, Gumbel, Gamma distribution parameters

圖6 各分布模型參數的擬合結果

表7 各分布模型的權重

Tab.7 The weight of each distributed model

均方根誤差(RMSE)是統計學中常用的定量分析不同方法對同一樣本擬合精度的檢驗指標,其表達式為:

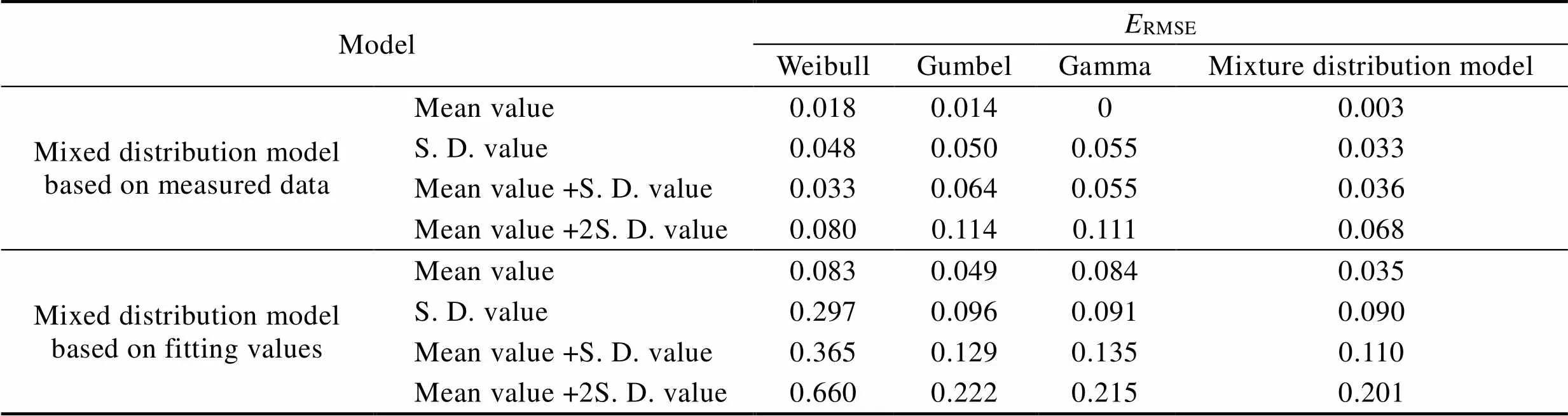

式中:n為觀測數據個數;yobs,i為實際觀測數據序列;ypre,i為模型估計值序列。基于實測數據的分布模型和基于參數回歸的分布模型分別與實測數據進行誤差比較分析,分析結果見表8。由表8可知,混合分布模型結合了不同模型的優點,顯著提高了擬合精度,這說明混合分布模型對海底管道腐蝕損傷發展描述的有效性。

圖8 混合分布腐蝕損傷模型對比分析

表8 實測數據擬合模型與參數回歸模型的均方根誤差

Tab.8 The ERMSE of mixed distribution model based on measured data and fitting values

4.2 誤差修正

海底管道結構腐蝕損傷發展的非平穩隨機過程特性是構建ARIMA模型的物理基礎,基于ARIMA模型的海底腐蝕損傷預測基本思路是:在參數回歸模型基礎上,對模型參數誤差建立ARIMA模型,繼而對腐蝕損傷分布模型進行動態校正并預測,預測結果如圖9所示。

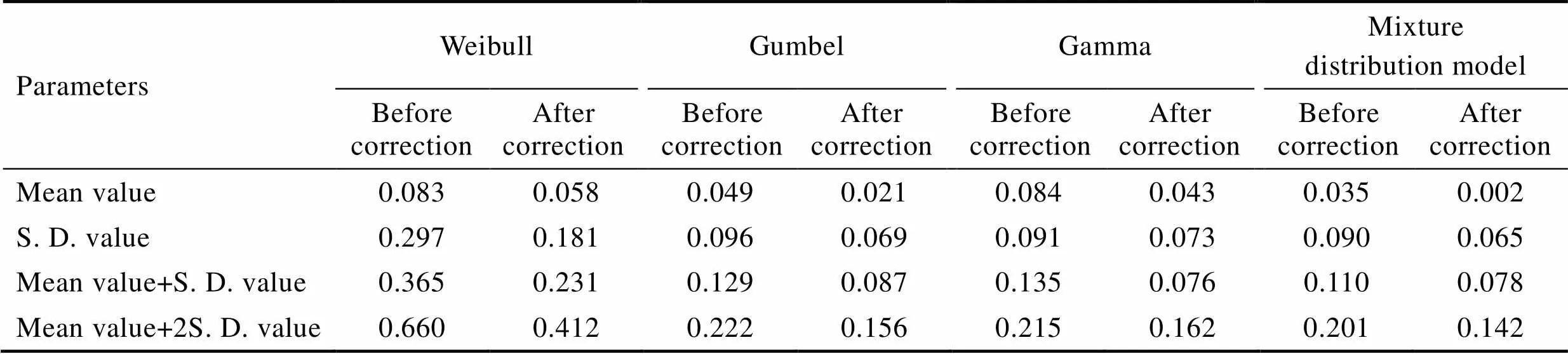

由圖9可以看出,前期數據預測誤差相對較大,而后期數據的預測精度相對較高,因此在實際工程中,隨著腐蝕損傷實測數據的持續及累積,模型預測精度會不斷提高。模型參數修正結果如表9所示。經參數修正后,基于實測數據的分布模型和基于參數回歸的分布模型分別與實測數據進行誤差比較分析,分析結果見表10。結果顯示,經過參數誤差修正的各個分布模型的精度均得到了一定提高。

圖9 各分布模型參數的誤差預測

表9 各模型參數修正

Tab.9 The modification of each model parameters

表10 各模型參數修正前后的均方根誤差

Tab.10 The ERMSE of each distribution model parameter after error correction

4.3 管道腐蝕動態預測

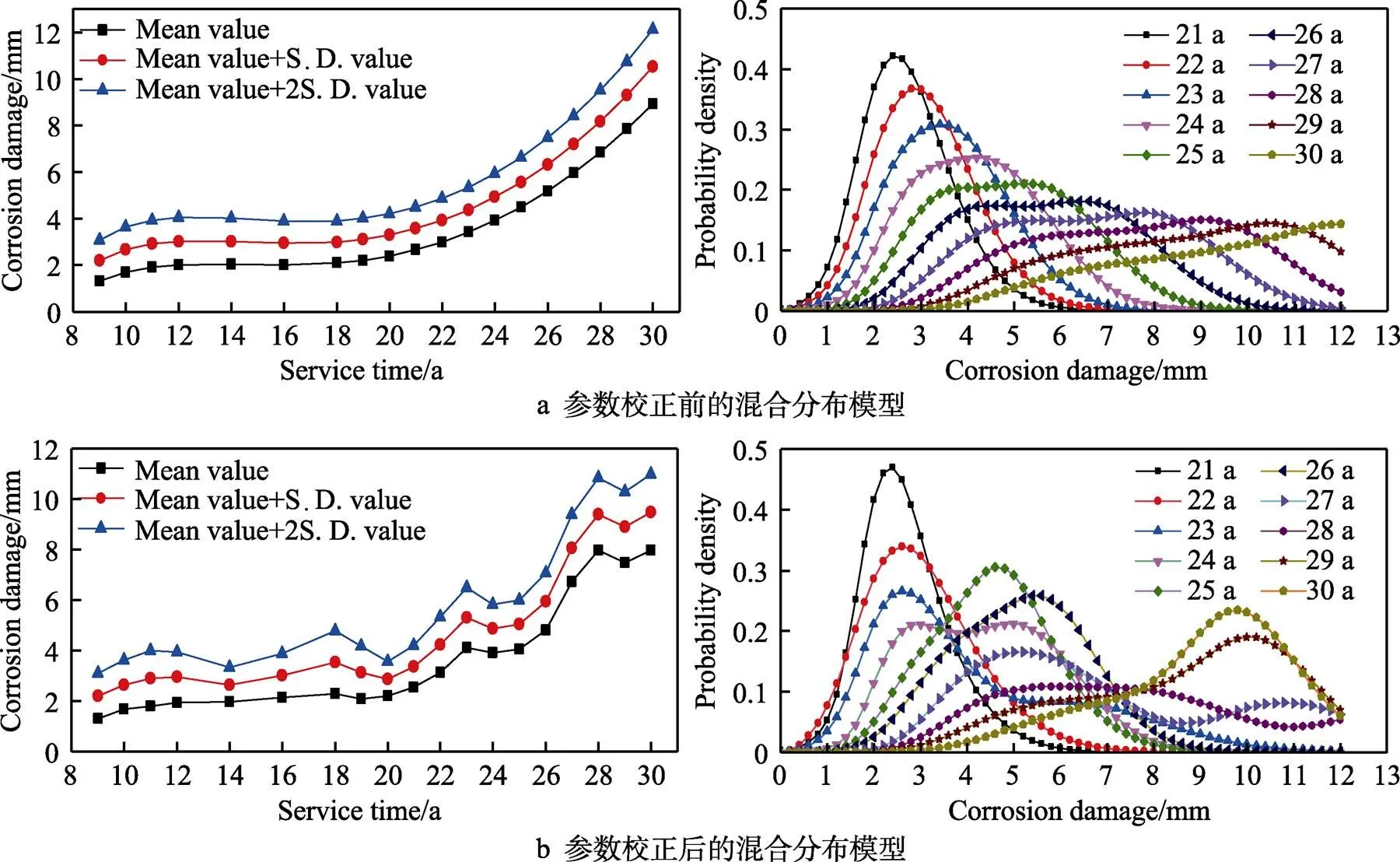

利用該模型預測未來一段時間管道的腐蝕損傷分布,分布模型參數預測結果見表11。結合混合分布腐蝕損傷模型,模型參數修正前后的腐蝕損傷預測結果見圖10。由圖10可知,腐蝕損傷隨服役時間的延長呈明顯的增長趨勢;模型參數修正前,腐蝕損傷的增長呈現出較強的規律性,其分布呈現出較明顯的漸變性,而經過模型參數修正,管道腐蝕損傷的增加和腐蝕損傷分布的漸變過程均呈現出一定的不確定性,這更符合實際腐蝕損傷的情況。

表11 各模型參數的預測值

Tab.11 The predicted values of each model parameters

圖10 混合分布腐蝕損傷預測

5 結論

1)不同服役時間下的腐蝕損傷最佳分布不同,Weibull、Gumbel及Gamma分布模型均具有較好的擬合優度,表明海底管道的腐蝕損傷具有明顯的多態性特征,很難采用單一分布模型對管道腐蝕損傷數據進行普遍性描述,導致既有腐蝕損傷模型的應用存在一定的不確定性及局限性。

2)各分布模型隨服役時間的延長呈現出不同的變化趨勢,相應分布模型參數呈現出動態變化,表明海底管道的腐蝕損傷發展具有明顯的隨機時變特性。

3)通過模型參數回歸擬合建立混合分布腐蝕損傷隨機過程模型,并結合誤差分析和ARIMA時序模型對模型進行持續修正,充分利用實測數據不斷降低模型的不確定性,分析結果顯示,隨著腐蝕損傷實測數據的持續及累積,模型預測精度會不斷提高。

[1] NETTO T A, FERRAZ U S, ESTEFEN S F. The Effect of Corrosion Defects on the Burst Pressure of Pipelines[J]. Journal of Constructional Steel Research, 2005, 61(8): 1185-1204.

[2] 秦鵬程, 熊春寶, 李志, 等. 考慮多腐蝕缺陷作用效應的海底管道失效壓力分析[J]. 表面技術, 2020, 49(1): 237-244.

QIN Peng-cheng, XIONG Chun-bao, LI Zhi, et al. Failure Pressure Assessment of Submarine Pipelines Considering the Effects of Multiple Corrosion Defects Interaction[J]. Surface Technology, 2020, 49(1): 237-244.

[3] 駱正山, 秦越, 張新生, 等. 基于LASSO-WOA-LSSVM的海洋管線外腐蝕速率預測[J]. 表面技術, 2021, 50(5): 245-252.

LUO Zheng-shan, QIN Yue, ZHANG Xin-sheng, et al. Prediction of External Corrosion Rate of Marine Pipelines Based on LASSO-WOA-LSSVM[J]. Surface Technology, 2021, 50(5): 245-252.

[4] KHAN F, HOWARD R. Statistical Approach to Inspection Planning and Integrity Assessment[J]. Insight-Non-Destruc-tive Testing and Condition Monitoring, 2007, 49(1): 26-36.

[5] 張新生, 張平. 不完全維修下海底腐蝕管道剩余壽命預測[J]. 系統工程理論與實踐, 2019, 39(11): 2984- 2994.

ZHANG Xin-sheng, ZHANG Ping. Remaining Useful Life Prediction of Corroded Submarine Pipelines under Imperfect Maintenance[J]. Systems Engineering-Theory & Practice, 2019, 39(11): 2984-2994.

[6] VANAEI H R, ESLAMI A, EGBEWANDE A. A Review on Pipeline Corrosion, In-Line Inspection (ILI), and Corrosion Growth Rate Models[J]. International Journal of Pressure Vessels and Piping, 2017, 149: 43-54.

[7] JI Jian, ROBERT D J, ZHANG Chun-shun, et al. Probabi-listic Physical Modelling of Corroded Cast Iron Pipes for Lifetime Prediction[J]. Structural Safety, 2017, 64: 62-75.

[8] PAIK J K, THAYAMBALLI A K, PARK Y I, et al. A Time-Dependent Corrosion Wastage Model for Seawater Ballast Tank Structures of Ships[J]. Corrosion Science, 2004, 46(2): 471-486.

[9] QIN Sheng-ping, CUI Wei-cheng. Effect of Corrosion Models on the Time-Dependent Reliability of Steel Plated Elements[J]. Marine Structures, 2003, 16(1): 15-34.

[10] SOARES C G, GARBATOV Y, ZAYED A, et al. Influence of Environmental Factors on Corrosion of Ship Structures in Marine Atmosphere[J]. Corrosion Science, 2009, 51(9): 2014-2026.

[11] MELCHERS R E. Extreme Value Statistics and Long- Term Marine Pitting Corrosion of Steel[J]. Probabilistic Engineering Mechanics, 2008, 23(4): 482-488.

[12] ZHANG Shen-wei, ZHOU Wen-xing. Bayesian Dynamic Linear Model for Growth of Corrosion Defects on Energy Pipelines[J]. Reliability Engineering & System Safety, 2014, 128: 24-31.

[13] OSSAI C I, BOSWELL B, DAVIES I J. Reliability Anal-ysis and Performance Predictions of Aged Pipelines Sub-jected to Internal Corrosion: A Markov Modelling Tech-nique[C]//Proceedings of ASME 2015 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, Boston, Massac-husetts, USA. 2016

[14] WANG Hui, YAJIMA A, LIANG R Y, et al. Reliability- Based Temporal and Spatial Maintenance Strategy for Integrity Management of Corroded Underground Pipe-lines[J]. Structure and Infrastructure Engineering, 2016, 12(10): 1281-1294.

[15] MAHMOODIAN M, ALANI M A. A Gamma Distributed Degradation Rate Model for Reliability Analysis of Conc-rete Pipes Subject to Sulphide Corrosion[J]. International Journal of Reliability and Safety, 2014, 8(1): 19.

[16] PESINIS K, TEE K F. Statistical Model and Structural Reliability Analysis for Onshore Gas Transmission Pipe-lines[J]. Engineering Failure Analysis, 2017, 82: 1-15.

[17] BHANDARI J, KHAN F, ABBASSI R, et al. Pitting Degradation Modeling of Ocean Steel Structures Using Bayesian Network[J]. Journal of Offshore Mechanics and Arctic Engineering, 2017, 139(5): 051402.

[18] 駱正山, 趙樂新, 王小完. 基于動態貝葉斯網絡的海底管道點蝕疲勞損傷失效模型研究[J].表面技術, 2020, 49(1): 269-275.

LUO Zheng-shan, ZHAO Le-xin, WANG Xiao-wan. Failure Model for Pitting Fatigue Damaged Pipeline of Subsea Based on Dynamic Bayesian Network[J]. Surface technology, 2020, 49(1): 269-275.

[19] SHABARCHIN O, TESFAMARIAM S. Internal Corrosion Hazard Assessment of Oil & Gas Pipelines Using Baye-sian Belief Network Model[J]. Journal of Loss Prevention in the Process Industries, 2016, 40: 479-495.

[20] KALE A, THACKER B H, SRIDHAR N, et al. A Proba-bilistic Model for Internal Corrosion of Gas Pipelines[C]// Proceedings of 2004 International Pipeline Conference. Calgary: [s. n.], 2008: 2437-2445.

[21] CHAVES I A, MELCHERS R E. Extreme Value Analysis for Assessing Structural Reliability of Welded Offshore Steel Structures[J]. Structural Safety, 2014, 50: 9-15.

[22] 駱正山, 王瑞, 畢傲睿. Frechet分布的海底油氣管道腐蝕預測[J]. 腐蝕與防護, 2017, 38(3): 214-218.

LUO Zheng-shan, WANG Rui, BI Ao-rui. Corrosion Forecast of Offshore Oil and Gas Pipelines Based on Frechet Distribution[J]. Corrosion & Protection, 2017, 38(3): 214-218.

[23] MELCHERS R E. Statistical Characterization of Pitting Corrosion-Part 1: Data Analysis[J]. Corrosion, 2005, 61(7): 655-664.

[24] MELCHERS R E. Estimating Uncertainty in Maximum Pit Depth from Limited Observational Data[J]. Corrosion Engineering, Science and Technology, 2010, 45(3): 240-248.

[25] DA CUNHA BISAGGIO H, NETTO T A. Predictive Analyses of the Integrity of Corroded Pipelines Based on Concepts of Structural Reliability and Bayesian Infe-rence[J]. Marine Structures, 2015, 41: 180-199.

[26] GUO Jin-ting, WANG Ge, IVANOV L, et al. Time-Varying Ultimate Strength of Aging Tanker Deck Plate Conside-ring Corrosion Effect[J]. Marine Structures, 2008, 21(4): 402-419.

[27] MOHD M H, KIM D K, KIM D W, et al. A Time-Variant Corrosion Wastage Model for Subsea Gas Pipelines[J]. Ships and Offshore Structures, 2014, 9(2): 161-176.

An Investigation into the Corrosion Behavior of Subsea Pipelines with the Mixture Distribution Model

1,2,1,3,4,5

(1. National Center for Dam Safety Engineering Technology Research, Wuhan 430010, China; 2. Changjiang River Scientific Research Institute, Wuhan 430010, China; 3. Changjiang Institute of Survey, Planning, Design and Research Co., Ltd., Wuhan 430010, China; 4. School of Civil Engineering, Tianjin University, Tianjin 300350, China; 5. Shanghai Municipal Engineering Design Institute (Group) Co., Ltd., Shanghai 200092, China)

Aiming at the randomness and polymorphism of long-term corrosion damage of submarine pipeline, the distribution characteristics and evolution law of corrosion damage of submarine pipeline with different service years are studied. An analysis method of corrosion characteristics of submarine pipeline based on mixture distribution model is proposed. Based on the measured data of corrosion damage of aging submarine pipeline, through the statistical analysis of corrosion damage charac-teristics of submarine pipeline under different service years, the optimal distribution model of corrosion damage of submarine pipeline is determined, and the random process model of corrosion damage of submarine pipeline based on mixture distribution model is established. Further, Arima method is established to continuously modify the model parameters and predict the pipeline corrosion damage. The results show that the optimal distribution of corrosion damage is different under different service time. Weibull, Gumbel and Gamma distribution models have good goodness of fit, and each distribution model shows different change trends with the increase of service time, and the corresponding distribution model parameters show dynamic changes; Combined with ARIMA model correction method, making full use of the measured data can continuously reduce the uncertainty of the model. The corrosion damage of submarine pipeline has obvious characteristics of polymorphism and randomness. It is difficult to use a single distribution model to generally describe the pipeline corrosion damage data. The application of the existing corrosion damage model has certain uncertainty and limitations. The analysis method based on the mixture distribution model can more accurately reflect the actual distribution law of long-term corrosion damage of submarine pipeline.

submarine pipeline; corrosion damage behavior; mixture distribution model; Anderson-Darling test; parameter correction

Tg172

A

1001-3660(2022)05-0186-12

10.16490/j.cnki.issn.1001-3660.2022.05.020

2021–08–08;

2021–11–23

2021-08-08;

2021-11-23

中央級公益性科研院所基本科研業務費資助項目(長江科學院CKSF2019562/GC)

Fundamental Research Funds for Central Public Welfare Research Institutes (Changjiang River Scientific Research Institute CKSF2019562/GC)

李志(1989—),男,博士,工程師,主要研究方向為結構健康監測與安全評估、海底管道檢測與完整性管理等。

LI Zhi (1989-), Male, Doctor, Engineer, Research focus: structural health monitoring and safety assessment, submarine pipeline inspection and integrity management.

李志, 黃小艷, 熊春寶, 等. 基于混合分布模型的海底管道腐蝕特性分析[J]. 表面技術, 2022, 51(5): 186-197.

LI Zhi, HUANG Xiao-yan, XIONG Chun-bao, et al. An Investigation into the Corrosion Behavior of Subsea Pipelines with the Mixture Distribution Model[J]. Surface Technology, 2022, 51(5): 186-197.

責任編輯:萬長清