含油廢水電化學處理研究進展

高志一,趙瑞君,韓梅,王藝謀,李鵬,趙瑞玉,劉晨光

(1.中國石油大學(華東) 重質油國家重點實驗室 CNPC催化重點實驗室,山東 青島 266580;2.招遠市農業技術推廣中心,山東 招遠 265400;3.中石化勝利油田臨盤采油廠工藝所,山東 東營 251507)

迄今,研究者們將電化學法用于含油廢水的處理已經進行了許多研究,以及其它行業含油廢水的處理,如油氣開采過程產生的廢水[8]、原油增產壓裂作業產生的廢水[9]、切削油廢水[10](切削和加工金屬的機械操作過程中使用的潤滑油)等。

1 電化學方法

1.1 電浮選法

電浮選法被稱為是一種綠色的物理化學工藝,該方法在常溫常壓下進行,其工作原理是含油廢水溶液中的氫氧根離子和氫離子在外加電場的作用下進行電解時分別向陽極、陰極移動并發生電化學反應產生氧氣和氫氣,這些氣體在電極表面原位生成產生大量的微小氣泡(陰陽電極反應見式(1)~式(2))。通過控制電流密度可以調節產氣量與氣泡直徑的大小,使得氣泡的直徑僅有10~40 μm,起著浮選劑的作用[11]。氣泡的大小影響電浮選去除廢水含油的效率。因為正是這些微小的氣泡附著在細小的油滴或懸浮物表面,使其容易上浮。

陰極反應:4H2O+4e-→ 4OH-+2H2↑

(1)

陽極反應:4OH-→ 2H2O+4e-+O2↑

(2)

由于油的密度低于水的密度,在氣泡上升的作用下,使得油顆粒快速浮到水面上,再通過后續處理,如刮渣等方法除去,達到凈化廢水的效果。汪朝暉等[12]研究了電浮選過程中產生的氣泡的行為,其研究結果表明,溶液pH值和電極材料均對氫氣泡產生影響,其中溶液的pH值對陰陽兩極產生的氣泡直徑有很大的影響,而電極材料在酸性介質溶液中,通過外加電源產生的氫氣泡的影響大于中性和堿性介質;氫氣泡的直徑隨著溫度的提高直徑明顯增大,但氫氣泡的直徑分布變化較小。在電浮選處理含油廢水過程中,其中氣泡尺寸的大小和電極材料都會直接影響處理含油廢水的浮選效率。傳統的難溶性陽極如氧化鉛和石墨,該類電極在高電流電解時會出現電極的腐蝕,析氧電位過大。同時,氧化鉛電極由于含有重金屬離子Pb2+,在長時間電解過程中,陽極溶解在水溶液中產生Pb2+,會增加處理廢水的成本[13]。雖然電浮選處理含油廢水具有良好的殺菌效果,具有其獨特的優點,但浮選過程中能耗較大。Ashraf等[14]發現在有氯化鈉存在下,電浮選的能耗明顯降低,這使得電浮選技術成為海水溢油事故后一種有效的處理方法。Mirshafiee等[15]在處理食用油廢水中采用水平排列的不銹鋼網狀電極來提高含油廢水浮選率,同時確定最佳反應條件,其電解時間為80 min,電流密度為4.11 mA/cm2,pH值為7,電極間距1 cm,結果表明食用油廢水中的油濃度去除率達到了97.71%。在處理含油廢水過程中,電浮選法具有清潔性、效率高等優點,但是電浮選形成的浮渣還需進行無害化處理。

1.2 電絮凝法

1.3 電催化氧化法

廢水電催化氧化處理技術(ECO)其作為高級氧化技術被稱為“環境友好”處理技術[22],與其它高級氧化工藝技術相比其具有明顯優勢:①兼具電催化氧化、電氣浮、電凝聚、破乳、殺菌等多種功能,效率高;②電催化過程中電極與溶液之間只進行電子的轉移,無二次污染物或很少二次污染物;③電催化氧化在應用過程中產生直接氧化與間接氧化,處理廢水效能更高;④通常反應條件處于常溫常壓;⑤操作參數電流、電壓調節容易、簡單,可控制性較強;⑥設備緊湊、占地小;⑦可作預處理或深度處理。電催化氧化既可單獨應用在處理含油廢水過程中也可與其它技術,如膜分離技術、生物處理等技術組合應用。與常規氣浮相比,電氣浮的氣泡為原位形成的,氣泡的直徑較小、比表面積大,對細小膠粒的吸持上浮能力較高。在難處理的廢水,如含聚、乳化穩定的含油廢水、難降解COD等處理中其多功能與高效能的特性更加凸顯[23]。

電催化氧化法處理含油廢水的基本原理是在常溫常壓條件下,有催化活性的陽極在電流的作用下電解生成具有高氧化電位的·OH,將有機污染物質礦化為CO2與水[24]。含油廢水中的有機污染物可以通過直接氧化(電催化活性的陽極表面與含油廢水中的有機污染物之間只進行電子的轉移而不涉及其他物質)和間接氧化(有機污染物不直接與具有電催化活性陽極表面交換電子,而是通過在電催化活性陽極表面產生一些強氧化劑)去除。

紅色文化金融給老區創收的同時,可以拿出一部分資金設立“紅色文化返貧防止保險”,有針對性地給予受到返貧威脅的群眾資金救助,這是防止老區人民返貧的有力措施。

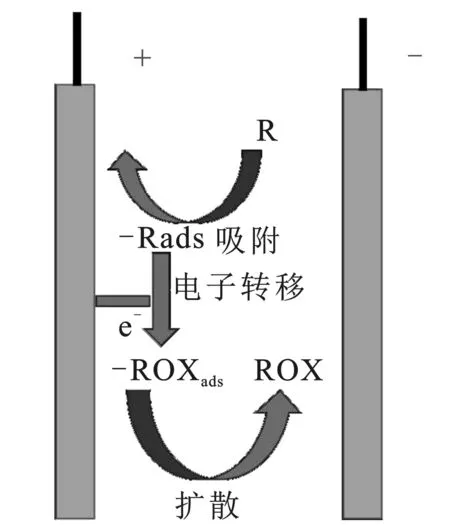

1.3.1 直接氧化 含油廢水中的有機污染物在外加穩壓直流電源的作用下直接吸附在電催化活性陽極表面并直接在陽極上發生氧化,只涉及陽極表面與含油廢水污染物之間的電荷轉移反應。具體過程如下:

(1)陽極表面吸附水電解生成·OH。

M(陽極)+H2O → MOX(·OH)+H++e-

(2)吸附態的羥基自由基中的O直接與金屬氧化物反應生成高價態的氧化物。

MOX(·OH) → MOX+1+H++e-

(3)含油廢水中有機污染物被活性物質M(·OH)直接氧化生成二氧化碳、水。

M(·OH)+R → M+mCO2+nH2O+H++2e-

直接氧化可簡易的分為兩個步驟(見圖1):①含油廢水有機污染物(R)從本體溶液擴散到不可溶性陽極表面;②在活性陽極表面上含油廢水中有機污染物(R)直接交換電子發生氧化。

陽極 陰極

2Cl-→ Cl2+2e-

(3)

Cl2+H2O → HClO+H++Cl-(酸性溶液)

(4)

Cl2+2OH-→

ClO-+Cl-+H2O(堿性溶液) (5)

HClO+OH-→ ClO-+H2O

(6)

在含油廢水的電化學催化氧化過程,直接氧化與間接氧化兩機理是共同存在的[27]。Zhi等[28]用自制Ti/Ti4O7和Ti/RuO2-IrO2電極用來處理焦化廢水,確定最優的電極距離、電解質類型、初始pH值、電解時間和電流密度情況下,COD、TOC的去除率分別為78.7%,53.5%。對焦化廢水和煤氣化廢水中的多環芳香烴的去除率達到86.1%。Li等[29]采用電沉積技術制備了Ti/CeO2電極,并應用于電化學氧化處理含油廢水,同時發現溫度對含油廢水的電化學氧化有較大影響,結果表明,在最佳條件下,溫度升高至60 ℃條件下,COD去除率達到99.62%,此外,由于以往和當前的大多數研究工作都集中于從水中分離油,所以關于從含油廢水中回收或去除重金屬的研究很少[30]。含油廢水中的重金屬離子通過電催化氧化過程,可以達到一個很好的去除效果。Li等[31]用制備的PbO2/Ti電極經過電催化氧化方法在陽極表面沉積回收含油廢水中的Pb2+,Pb2+回收率達到了67%。電催化氧化處理技術作為綠色環保廢水處理技術,集多種功能于一身,符合人們對廢水處理技術集成化與環境友好的期許。

2 組合工藝

由于含油廢水成分的復雜性,單一的電化學方法處理含油廢水不易達到處理標準,所以電化學方法與其他單元技術相結合已成為處理廢水的一種趨勢[32]。Santos等[33]優化混凝、絮凝和浮選工藝,采用硫酸鋁和硫酸鐵作為化學絮凝劑對含油廢水進行預處理,對降低有機物含量和油分含量有顯著的效果。電化學組合工藝技術有較多方式,如以電催化氧化方法為主,膜過濾,微生物降解為輔的組合處理工藝。張運華等[34]以電催化氧化為主體,將絮凝、電化學催化氧化、膜生物反應器三種單元技術組成組合工藝應用于冶金工業在軋鋼過程中產生的含油廢水的處理,結果表明經組合工藝處理后的廢水COD的去除率達到了83%,處理后的廢水也達到了生產回用水的要求。同時,含油廢水的有機污染物與電化學方法處理含油廢水產生的高氧化電位·OH發生反應,使得含油廢水中的有機污染物能夠得到很好的降解[35]。邵星宇等[36]用電Fenton和電化學氧化組合工藝處理苯醚甲環唑廢水,采用還原性鐵粉壓制成型的陽極,在外加過氧化氫試劑的條件下構成電Fenton體系,在電催化氧化工藝中采用貴金屬涂層鈦基板作陽極。結果表明,控制Fe2+濃度為300 mg/L,H2O2投入量為8 000 mg/L,pH=5,COD、總氮去除率分別為54%,54.5%。Lee等[37]采用改進的狹縫噴嘴的氣浮選作為預處理、由BDD陽極降解有機污染物的電化學高級氧化技術作為主處理單元、磁性生物炭吸附重金屬作為后處理,發現該系統處理含油廢水時,在預處理過程中脫油率達到了99.7%,電催化氧化過程COD去除率為95%,吸附過程中重金屬回收率達到了90%。電化學方法同其他方法的組合工藝處理含油廢水時效果顯著,同時節約了電化學方法處理含油廢水的電耗成本,減輕電極材料的腐蝕。根據油性廢乳液的性質考慮采用不同的處理方法,有一些含油廢水處理方法可以有效地結合在一起。例如電浮選、電絮凝、膜過濾和生物等處理方法。經實踐證明,組合工藝應用到含油廢水的處理過程中,均使含油廢水達到國家排放標準。在處理各類型的含油廢水時可以采用更多的組合方法,將含油廢水分成多階段處理過程,可以充分發揮各單元方法的優點并彌補其不足。

3 三維電催化氧化

在電化學氧化過程中,三維電極電催化氧化系統是一種重要的發展方向。三維電催化氧化是在二維電催化氧化兩個工作電極之間填充顆粒狀的材料(或粒子電極)構成的[38]。三維電催化氧化技術具有效率高、耗能低、設備簡易、可控性強等特點[39]。充電狀態下在電場的作用下粒子電極可被極化成無數個微電極。三維電極在處理含油廢水過程中,廢水中的有機物降解機理既包括在電催化活性陽極表面以及粒子電極陽極端的直接氧化,也包括在含油廢水的電解過程中生成的活性氯、臭氧、過氧化氫、過氧化二硫酸等氧化劑進行的間接氧化[40]。其中羥基自由基因具有高的氧化電位(2.8 V)在間接氧化中表現出突出的作用。在高級氧化工藝中,三維電化學氧化技術被認為是降解難降解含油廢水有機污染物的杰出工藝之一,其粒子電極是關鍵因素。Wu等[6]以一種新的基于Al2O3的粒子電極用于三維電催化氧化系統降解苯酚廢水,確定了最優工藝條件,發現對苯酚廢水COD去除率達到了80.23%。湯梓仟等[41]分別對顆粒狀活性炭、壓塊狀活性炭、粉末狀活性炭粒子電極的填充量進行了研究,最終以粉末狀活性炭為粒子電極并采用三維電極電催化氧化方法處理含汞氣田廢水,實驗結果表明COD去除率為94.7%,總汞去除率為98.3%,均達到國家排放標準。相比于二維電化學,三維電化學具有比表面積大的特點,高的時空效率,低的能耗,但較復雜。

4 結束語

綜上所述,大量的研究結果表明電化學方法處理含油廢水具有功能集成、操作簡單、環境友好等優勢。陽極是電化學處理法的核心,高活性高穩定性電極對是電化學高效穩定運行的保證。相比于二維電化學,三維電化學由于高的接觸面積、高的時空效率、低能源消耗具有廣闊的應用前景,其中關鍵是粒子電極。電化學法處理中電子作為一種“清潔試劑”,對環境無二次污染。但是在氧化過程中,廢水中的污染物會在電極表面上沉積而可能發生電極結垢,降低電極的導電率,影響其性能。此外,電化學方法需要消耗大量的電能才能達到理想的效果。對于電催化氧化處理含油廢水的研究,為了降低運營成本,應該開發更高效穩定的電極。針對技術和過程中存在的問題,研究和開發高效經濟的組合工藝,并最大限度地發揮各單元方法的優勢來避免其局限性。