擺動斜楔機構在翼子板模具中的應用

代小龍,楊 丹,石立成,郁 波

(四川成飛集成科技股份有限公司,四川成都 610092)

1 引言

由于汽車造型與白車身拼裝工藝越來越復雜,大部分外覆蓋件如側圍、翼子板、頂蓋等制件的結構上都有多處翻邊角度設計成負角,以達到增加沖壓件的咬合力和提高車身強度的目的[1],負角的制件結構增加了汽車沖壓模具的設計制造難度。常規的往復子母滑塊式斜楔機構具有結構簡單穩定、加工裝配工藝性好、制造周期短、成本低等特點,一般優先采用,但由于翼子板制件小、工序內容多,在側翻邊整形模具中使用往復斜楔會使模具結構復雜、工作行程大、占用空間大,且結構容易產生干涉和強度不足等問題,沖壓方案設計為5道工序模具結構可能也無法完成工序內容,但為了降低模具成本,常常需要把翼子板制件工序內容設置在4工序模具中完成,這時候會考慮在翼子板模具側翻邊側整形的門軸等位置采用旋轉斜楔機構。

旋轉斜楔機構如圖1所示,旋轉軸為一個整體大軸,并且和側翻凸模為一個整體,旋轉大軸圓周旋轉面與旋轉軸安裝座配合面之間進行旋轉導滑,旋轉軸兩側加側導滑板限位,通過雙作用氣缸實現工作狀態與回程狀態的變換,此結構強度好、受力較好、結構緊湊、占用空間小[2],制件翻邊后帶負角也能夠順利取出不干涉。翻邊整形時凸模型面精度,影響了翻邊整形后的沖壓件的制件質量精度,為保證活動凸模旋轉時穩定可靠,圓周旋轉面與安裝座配合面要貼合穩定,導致其旋轉軸圓柱面、配合面及側導滑面等精度要求非常高。但活動凸模存在負角翻邊型面,受機床加工角度的限制,無法一次裝夾加工到位,必須把負角翻邊型面翻轉為正角型面后再裝夾加工,而兩次型面加工的接刀成為旋轉斜楔加工的難點[3]。

圖1 常規旋轉斜楔機構

因此,在翼子板這類制件復雜且空間緊湊的側翻邊整形模具使用旋轉斜楔機構可以減少工序數量、縮小模具結構尺寸、降低模具成本,且裝配簡單受力平衡性好,取件方便不干涉,但是也存在加工精度要求高、加工工藝復雜、加工質量難以控制、后期維修困難等缺點,給模具加工制造帶來了新的挑戰,也增加了加工制造成本。

2 擺動斜楔機構工作原理

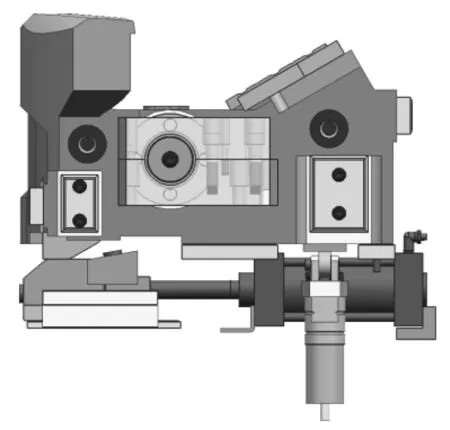

為解決上述傳統旋轉斜楔加工難度大、制造成本高的問題,對其結構進行優化改進,如圖2所示,把旋轉凸模整體圓柱旋轉面接觸的大軸旋轉方式改進為布置在旋轉凸模兩側的旋轉小軸,由側面氣缸驅動活動凸模繞兩端小軸旋轉回退,由底面氣缸驅動活動凸模旋轉到位,因其繞小軸擺動的運動方式稱為擺動斜楔。

圖2 改進后的旋轉斜楔

擺動斜楔相對傳統旋轉斜楔,其結構得到簡化,把加工工藝復雜的旋轉凸模圓周面接觸轉化為相對簡單的零件,機械加工工藝性得到改善,降低加工難度,減小加工工時與成本,裝配性提升,整體精度容易保證,降低模具制造成本。擺動斜楔機構沖壓工藝方案的旋轉軸位置、旋轉角度等的設計原則與常規旋轉斜楔基本一致,因此,能應用傳統旋轉斜楔的模具理論上也可以應用擺動斜楔機構。

3 不同驅動方式的擺動斜楔機構

根據驅動方式的不同,擺動斜楔有多種結構樣式,如底部與側面氣缸同時驅動、側面氣缸驅動、側面插刀驅動底部往復滑塊驅動、底部氣缸往復滑塊驅動等樣式。

3.1 底部與側面氣缸同時驅動

底部與側面氣缸同時驅動的擺動斜楔如圖3所示,這種結構的擺動斜楔結合了往復斜楔和旋轉斜楔的結構特點,工作時依靠底部氣缸帶動往復滑塊驅動活動凸模復位到工作狀態,回退時依靠側面氣缸驅動活動凸模旋轉到回退狀態。這種結構便于加工,通過兩組氣路系統保證各部件間的運動時序,工作狀態穩定,但使用了兩組氣缸的結構會占用較大空間,底部的氣缸驅動力矩不好,且任意一組氣缸失效都會導致活動凸模無法回退到位,現在模具設計基本已經淘汰這種結構。

圖3 底部與側面氣缸同時驅動

3.2 側面氣缸驅動

側面氣缸驅動的擺動斜楔如圖4所示,這種結構的擺動斜楔結構較上一種取消了底部驅動的部分,僅使用側面一組氣缸驅動來完成復位與回退,結構得到了簡化,通過在擺動座本體底部增設相互配合圓弧輔形鑲塊來改善凸模型面下方的受力支撐較差,不能承受重載荷的問題。

圖4 側面氣缸驅動

3.3 側面插刀驅動底部往復滑塊驅動

側面插刀驅動底部往復滑塊驅動的擺動斜楔如圖5所示,這種結構形式的擺動斜楔使用插刀驅動底部的往復滑塊進而推動活動凸模旋轉到位,回退時依靠旋轉軸右側的彈簧頂塊驅動活動凸模旋轉回退。其優點是凸模型面下方受力支撐很好,往復結構簡單緊湊,同時保證了活動凸模狀態切換時穩定可靠,但需注意布置在上模座的驅動插刀可能影響自動化線干涉曲線。

圖5 側面插刀驅動底部往復滑塊驅動

3.4 底部氣缸往復驅動

底部氣缸往復驅動的擺動斜楔如圖6所示,這種結構把插刀驅動換為氣缸,同時減小了底面驅動塊的尺寸,回退驅動除了可以使用插刀往復滑塊驅動結構所用的彈簧頂塊驅動方式,還可以使用另一種簡單的方式,即在驅動塊上安裝一個回退碰撞塊,當氣缸回程時通過碰撞塊施加的撞擊力為活動凸模本體提供回程力來實現活動凸模的回退動作,如圖7所示,這種回退方式簡單可靠,對結構進一步簡化,有效縮減模具尺寸,提高空間利用率,降低生產成本。

圖6 底部氣缸驅動

圖7 底部氣缸驅動

3.5 緊湊型擺動斜楔

緊湊型擺動斜楔如圖8所示,這種擺動斜楔結構把底部氣缸驅動塊改到側方型面下,結構非常緊湊,占用空間小,可應用于模具空間不足的純翻邊模具中。

圖8 緊湊型擺動斜楔

4 擺動斜楔在翼子板模具上的應用

上述介紹多種擺動斜楔機構類型都在多副不同翼子板模具中實際使用過,其中側面插刀驅動底部往復滑塊驅動和底部氣缸往復驅動這兩種結構的擺動斜楔實施效果最好,其結構也較簡單可靠,底部受力支撐較好,加工難度不大,目前在翼子板側翻邊模具需要使用旋轉斜楔時作為優先選擇的結構類型。由于擺動斜楔機構旋轉軸連接的特點,活動凸模下方未完全支撐,受力比傳統旋轉斜楔差,其工作時受力不能太大,不然可能會出現活動凸模型面輕微塌陷影響制件外觀質量,因此,此結構適用于受力不大的工序,比如翼子板的側翻邊等,不適用于帶整形礅死的翻邊工序[4],受力要求不大的側成形工序嘗試使用。

5 結論

擺動斜楔機構可以代替傳統旋轉斜楔應用在翼子板門軸、輪罩等多處側翻邊位置。擺動斜楔機構繼承了常規旋轉斜楔的優點,如避免了普通滑塊斜楔機構工作行程大、結構占用空間大、容易出現干涉等問題,使得模具結構緊湊,從而能在單序模具中實現更多沖壓工藝內容,也能有效解決使用常規旋轉斜楔帶來的加工精度高、裝配難度大、后期維修困難的問題,從而降低模具開發及生產制造成本。由于擺動斜楔機構比傳統旋轉斜楔活動凸模型面受力較差,此結構只適用于側翻邊側整形受力不大的工序內容,不建議在整形需要礅死的模具中使用。合理的應用擺動斜楔機構為提高汽車模具設計的方式和質量,降低模具開發成本提供了一種可選方案。