輪胎自動稱重管理系統設計

張浩琳,徐世許,張志勇

(1.青島大學 自動化學院,青島 266071;2.山東中煙工業有限責任公司青島卷煙廠,青島 266071)

0 引言

隨著社會的發展,輪胎的需求量不斷增大,為滿足不斷擴大的社會需求,各大工廠普遍將條碼技術和自動化技術應用于工業生產管理中,用于提高生產效率和生產管理水平。輪胎重量是輪胎檢測中的一項指標,輪胎超重或欠重會影響輪胎的質量和使用壽命。為檢測輪胎是否達到重量指標,并將輪胎信息進行統計和存儲,便于日后數據的查詢和追溯,設計了輪胎自動稱重管理系統。通過比較輪胎的實際重量值與設定的標稱重量值判斷輪胎是否合格。輪胎信息通過以太網通信發送至上位機,在上位機監控界面實時顯示,并存入SQL Server數據庫。此系統實現了輪胎重量自動檢測和信息自動記錄的功能,代替了以往輪胎重量檢測過程中人工稱重和數據記錄等工作,解決了以往輪胎重量檢測中費時費力、生產效率低的問題。

1 硬件結構

輪胎自動稱重管理系統由控制器、稱重設備、掃碼器、上位機和光電開關組成。選用西門子S7-1200PLC作為控制器,CPU型號為1215C DC/DC/DC。該型號PLC集成2個PROFINET端口,分別用于與上位機和稱重變送器的通信。選用METTLER TOLEDO ACT350稱重變送器,ACT350變送器集成PROFINET端口,內置1200HZ的A/D-D/A轉換器,為控制器提供600HZ的更新速率。掃碼器選用霍尼韋爾掃碼器,型號為Honeywell 3310G,是一種帶開關量控制的高清掃碼器,觸發方式為信號觸發。

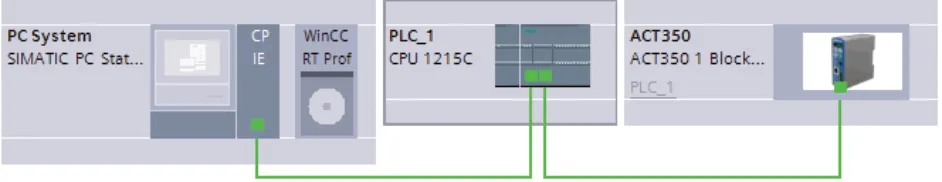

輪胎自動稱重管理系統是由TIA Portal V15.1軟件開發而來,根據系統日常數據存儲要求,平衡其性能等各種因素,采用SQL Server數據庫存儲輪胎信息。西門子S7-1200PLC作為控制器,用于傳送和處理稱重數據。上位機作為可控可觀工具,用于顯示和存儲稱重數據。機械手將輪胎放于稱臺上,光電開關觸發掃碼器掃碼,掃碼器掃描讀取輪胎上的條碼信息,通過串行通信將條碼信息傳送至S7-1200PLC[1]。ACT350變送器將輪胎的實際重量值基于PROFINET通信協議傳送至S7-1200PLC。在上位機設定輪胎的標稱重量值和誤差值。根據標稱重量值和誤差值計算出輪胎合格重量范圍。S7-1200PLC比較輪胎的實際重量值與標稱重量值。若輪胎重量在合格重量范圍內,則輪胎合格,機械手將輪胎放入1號立體倉庫。若輪胎重量超出合格重量范圍,則輪胎不合格,機械手將輪胎放入2號立體倉庫。S7-1200PLC比較輪胎實際重量值與設定的標稱重量值后通過以太網通信發送至上位機,在上位機監控界面實時顯示,并存入SQL Server數據庫,以供日后的查詢和追溯。輪胎自動稱重管理系統解決了以往輪胎重量檢測過程中效率低下的問題,具有良好的經濟效益。系統硬件結構如圖1所示。

圖1 系統硬件結構圖

2 通信設置

通信設置包括S7-1200PLC和ACT350變送器之間基于PROFINET協議的通信、S7-1200PLC與上位機之間的以太網通信、S7-1200PLC與掃碼器之間的串行通信[2]。在TIA Portal V15.1中選擇相應的PLC、PC系統和導入的ACT350變送器模塊進行組態,建立系統通信網絡。系統網絡中S7-1200PLC、PC系統、稱重變送器都會分配IP地址和設備名稱。

2.1 S7-1200PLC與掃碼器的通信連接

在TIA Portal V15.1中添加S7-1200PLC模塊組態,PLC的IP地址為192.168.0.2,子網掩碼為255.255.255.0,建立系統通信網絡。S7-1200PLC沒有集成的RS232端口,在PLC模塊左側組態CM1241 RS232通信模塊。添加PLC后,在硬件目錄里找到通信模塊,選擇CM1241 RS232添加到硬件配置里,接下來配置RS232模塊端口參數。模塊端口參數配置如圖2所示。Honeywell 3310G掃碼器根據手冊設置通信端口參數信息,掃碼器的參數配置要與ACT350變送器模塊端口參數配置相匹配。

圖2 模塊端口參數配置

硬件組態完成后,接下來完成PLC與掃碼器的通信程序。掃碼槍采用無協議通信方式發送條碼數據,PLC端接收條碼數據。調用RCV_PTP,手動創建RCV_PTP的接收緩沖數據塊,接下來對RCV_PTP指令的每個管腳賦值,完成通信程序的編寫。接收緩沖區的數據存放地址從第二個字節開始,不是從零字節開始,即P#DB2.DBX2.0 Byte10,這是由于S7-1200PLC對字符串存放格式決定的。RCV_PTP指令塊如圖3所示。

圖3 RCV_PTP指令塊

2.2 S7-1200PLC與ACT350變送器的通信連接

輪胎的稱重數據以模擬量信號的形式傳送至ACT350變送器。根據變送器模塊地址分配,S7-1200PLC通過命令字向ACT350變送器發送稱重指令。ACT350變送器將稱重數據發送至S7-1200PLC的ID100地址內。稱重設備選用的是METTLER TOLEDO ACT350變送器,為了使變送器能夠符合系統的使用要求,需要設置多項參數。根據用戶手冊設置ACT350變送器的通信參數,設置量程為50,精度為0.01。為保證數據傳輸的實時性與準確性,設置變送器為連續輸出模式[3]。在TIA Portal V15.1菜單欄選擇選項,點擊管理通用站描述文件(GSD),選擇要導入的GSD文件,將ACT350變送器的GSD文件導入到TIA Portal V15.1進行組態。ACT350變送器的IP地址設置為192.168.0.3,子網掩碼為255.255.255.0。ACT350變送器模塊中的讀數據塊對應PLC的輸入ID100,ACT350變送器模塊中的寫數據塊對應PLC的輸出QD100。ACT350模塊地址分配如圖4所示。

圖4 ACT350模塊地址分配

2.3 S7-1200PLC與WinCC RT Professional通信連接

在TIA Portal V15.1中添加PC系統進行組態,選擇SIMATIC HMI應用程序里的WinCC RT professional,添加常規IE模塊,建立以太網通信連接,以絕對地址訪問作為數據訪問方式。本機IP地址與此模塊相同,IP地址為192.168.0.1,子網掩碼為255.255.255.0。系統網絡拓撲視圖如圖5所示。

圖5 系統網絡拓撲視圖

3 程序設計

輪胎自動稱重管理系統是由TIA Portal V15.1軟件開發而來。該軟件集成了STEP7和WinCC,可以對控制器、HMI、PC系統進行組態和通信配置。TIA Portal V15.1不僅可以使用梯形圖語言進行開發,而且還可以使用內部封裝的大量指令和指令塊,在編寫PLC程序時調用相應的指令和指令塊即可。此外,該軟件還支持FBD、SCL、STL語法指令。在這一個軟件中可以編寫下位機S7-1200PLC程序和上位機系統界面,便于數據的傳送、處理和保存。程序流程圖如圖6所示。

圖6 程序流程圖

3.1 PLC程序設計

輪胎自動稱重管理系統的工藝流程主要是對條碼信息和稱重信息的采集和處理,實時發送至上位機并存入SQL Server數據庫,以供日后的查詢和追溯。在定義下位機PLC的變量時,將變量分類寫入DB數據塊內,便于程序的調試和數據的統一監控。在編寫PLC程序時,調用FC函數塊,對公用程序統一管理,節省編程時間,實現程序的解耦,防止程序的冗余。FC函數塊可以在編寫PLC程序時反復調用。比如有相同功能的程序,在FC函數塊里只需編寫一次,PLC程序里就可以反復調用編寫好的FC函數塊。系統工作時,S7-1200PLC使用OB100來確保初始化程序在系統啟動時執行一次。使用OB100執行初始化程序,完成稱重數據的初始化。S7-1200PLC通過QW106向ACT350變送器發送稱重指令。根據接收到的稱重指令,ACT350變送器向S7-1200PLC傳輸相應的稱重數據[4]。去皮指令和請求毛重指令如圖7所示。S7-1200PLC根據標準數據計算公式,對稱重數據進行截取和分析,得到輪胎實際重量值。S7-1200PLC將實際重量值與在上位機設定的標稱重量值相比較,判斷輪胎重量是否合格。合格則啟動1號機械手將輪胎放入1號立體倉庫,不合格則啟動2號機械手將輪胎放入2號立體倉庫。重量比較指令如圖8所示。

圖7 去皮和請求毛重指令

圖8 重量比較指令

3.2 上位機程序設計

上位機軟件設計包括主頁、管理、工作、數據查詢、狀態監視等界面和相關的處理程序和程序公用模塊。設計合理的數據庫表結構和實現方式,保證輪胎信息的錄入查詢等功能。同時為確保數據的安全和完整,需要定期對數據庫數據進行歸檔,設計的程序提供自動歸檔程序和手動歸檔程序兩種方式,數據可選擇歸檔到本地硬盤或者外接的移動存儲設備上,當計算機數據面臨數據丟失和損壞時,可以避免因數據的丟失而造成的損失。

上位機執行SQL語句訪問數據庫,對數據庫進行增加、刪除、查詢、修改等操作[5]。上位機通過以太網通信接收S7-1200PLC發送的輪胎條碼信息和稱重數據。上位機監控界面實時顯示輪胎信息并有指示燈顯示輪胎是否合格,綠燈為合格輪胎,紅燈為不合格輪胎。系統可以根據條碼查詢輪胎具體信息并導出關于輪胎信息的EXCEL表格,存放到指定位置。也可以按日、月或者某個時間段查詢錄入數據庫的輪胎信息并導出EXCEL表格,便于日后對輪胎信息的查詢和追溯。系統工作界面如圖9所示。

圖9 系統工作界面

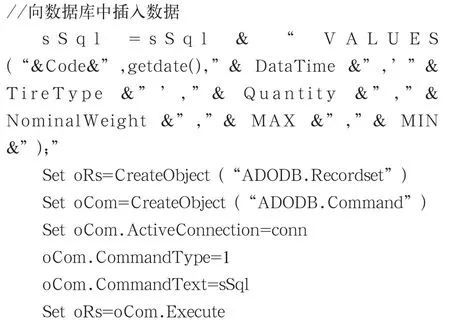

在TIA Portal V15.1中通過腳本訪問數據庫,需要ADODB.Connection、ADODB.Command和ADODB.Recordset。

Server.CreateObject(“ADODB.Connection”)用于創建新的數據庫連接

Server.CreateObject(“ADODB.Recordset”)用于創建新的數據庫記錄

Server.CreateObject(“ADODB Command”)用于面向數據庫的操作

導出EXCEL表格的部分程序如下:

4 結語

根據青島某輪胎企業的實際需求,以S7-1200PLC、METTLER TOLEDO ACT350變送器、Honeywell 3310G掃碼器作為硬件基礎,結合TIA Portal V15.1和SQL Server 2008R2,設計了輪胎自動稱重管理系統。該系統具有自動稱重、條碼識別、實時監控、數據存儲等功能,相比于傳統的人工稱重節省了大量的人力物力,極大地提高了生產效率。目前,該系統已被企業應用,能夠自動完成輪胎的掃碼識別和重量檢測,具有很高的應用價值。后期將沿著RFID技術的方向繼續研究。