電子電器產品法規中常見化學超標物質及應對建議

鄭靈芝

(上海天祥質量技術服務有限公司徐匯分公司 上海 200233)

前言

隨著世界環境問題日益嚴重,各種化學物質對環境、動植物及人身安全的危害得到世界各國的逐漸重視,因此涉及化學品使用的限制法規也不斷被世界各國加重力度推行。與此同時,電子電器產品中涉及化學物質的法規作為出口貿易壁壘[1]和準入門檻中的一個環節,相關要求及標準也在不斷提高。針對日益嚴峻的出口環境,本文旨在通過總結日常測試中出現的超標情況,為電子電器出口生產企業提供參考及建議,從而在滿足法規升級的同時,降低因反復工藝設計優化而引起的人力物力損耗,節約成本,提升出口企業市場競爭力。

1 電子電器產品法規

涉及電子電器產品中化學物質的法規比較多,不同出口國家要求也略有不同。常見涉及化學物質的法規有ROHS(限制使用有害物質the restriction of the use of certain hazardous substances in electrical and electronic equipment-2011-65-EU& 2015-863-EU),REACH-SVHC(高度關注物質清單Substances of Very High Concern- No 1907/2006 Article 33(1)),WEEE(電器產品報廢回收指令waste electrical and electronic equipment- 2012-19-EU),PAHs(多 環芳烴 Polycyclic Aromatic Hydrocarbons。本文就涉及這些法規的測試中常出現的超標情況進行分析及應對探討。

2 ROHS

ROHS法規自2011年發布以來歷經3次大的升級變化,目前已作為申請CE-mark的必備測試內容,所以該法規在歐盟準入環節有重要地位。該法規覆蓋的產品分類幾乎涉及所有民用電器產品,測試項目已增加到包括鉛,鎘,汞,6價鉻,多溴聯苯和多溴聯苯醚及4項鄰苯在內的10種物質,除了重金屬鎘的限值要求低于100 ppm,其他物質的限值都要求低于1 000 ppm。針對該法規中的化學物質,常見的測試項目超標及應對建議如下:

1)鉛(Pb):超標風險與受檢部件的顏色有較大關聯,紅黑色部件件為超標高風險部件。同時,針對金屬合金及電子元器件陶瓷玻璃的鉛超標豁免條款繼續有效,所以這種類型的鉛超標,企業目前基本可繼續通過申請豁免來應對。但需要注意的是焊錫的鉛超標,盡管歐盟有對鉛含量達到85 %以上(85萬ppm)的高融焊錫可豁免的條款,由于法規明確標明85萬ppm的判定數值,所以很多國外買家對檢測報告中申請高融焊錫這條豁免,如鉛的測試數據達不到85萬ppm會提出質疑或不接受。而即便企業在產品工藝中使用了高融焊錫,因為測試中取樣及部件比重的影響,實際測試結果卻往往都達不到85萬ppm的測試結果。針對這種情況的超標,建議企業改進焊錫材料為無鉛焊錫[2],或者對于無法用無鉛焊錫替代的工藝環節就單獨提供高融焊錫絲檢測,同時采用單獨的焊錫測試數據作為適用豁免的佐證,以滿足出貨要求。

2)6價鉻(Cr6+): 常見的超標不合格部件多為特殊電鍍工藝的彩鋼件如螺釘(見圖1)等,由于電鍍會使用陰陽金屬離子反應的電泳工藝且會使用到硫酸,硝酸等強酸溶劑,所以即便是做了鈍化處理,這種工藝環境也很容易導致電鍍鉻金屬中的3價鉻,在出廠后遇到濕度過大的倉儲及貨運環境時,金屬表面的3價鉻會容易氧化成6價鉻而造成測試結果超標。針對這項物質的超標,法規沒有豁免條款,只要超標即為fail,所以對于金屬產品中6價鉻的超標應對,建議企業采取其他可替代的防腐工藝,如鍍鋅,鍍鎳等來取代現有的鉻電鍍工藝,亦或者采取金屬表層噴塑涂層[3]的方式來實現防腐的目的。

圖1 6價鉻Cr6+超標部件示例-彩鋼螺釘

3)PBBs & PBDEs: 有機溴阻燃劑, 常在有需要防火要求(如灼熱絲試驗)的部件中檢出超標(見圖2),如取暖器風扇片,燈殼,電熱毯護線套,高壓開關部件等,超標與實際阻燃劑含量有關,與材料顏色無關聯,各種顏色的部件均有檢出超標。建議企業選擇環保替代的阻燃劑材料來應對該項物質超標問題,如使用有機磷系阻燃劑等替代品[4],由于世界各國對ROHS指令的普及和推廣,新型環保阻燃劑已經得到使用,目前溴系阻燃劑的超標已在來樣中少有檢出. 所以生產廠家只要把控好進貨來料檢驗環節,就能夠比較好預防這類超標情況的發生。

圖2 PBBs & PBDEs超標部件示例-溫控部件

4)重金屬鎘(Cd);由于鎘具有良好電導性,多用于制造電工合金,如電器開關中的電觸頭大多采用銀氧化鎘材料,所以在金屬件中多有檢出超標,目前歐盟的ROHS指令對電接觸材料中的鎘及其化合物豁免仍然繼續可用,所以這種物質超標企業目前仍可申請豁免來應對。但從ROHS條款的變化可以看到,歐盟對鎘的豁免限制逐漸嚴苛,如豁免條款 “8(a)熱镕斷體中的鎘及鎘化合物” 目前已失效,“8(b)電接觸材料中的鎘及其化合物” 條款對第1至第7類和第10類產品范圍縮小到有限幾種情況。所以從長遠來看,建議企業考慮材料升級來應對,如電器開關中的銀氧化鎘材料用環保材料如銀氧化錫,銀鎳材料[5]來替代。

5)鄰苯:常見超標的限制物質為DEHP(鄰苯二甲酸二)居多,墊圈,線皮等軟塑部件檢出(見圖3),主要是由于這些部件在功能上需要增加延展性而添加鄰苯塑化劑成分較多所導致,對于這種超標的應對,建議企業可根據超標嚴重程度選擇不同的應對策略:超標量略高出限量值的的樣品部件,只要在塑料件成型工藝中適當減少塑化劑的添加量即可;而對于測量結果高于限量值數十倍的情況,多由于材料本身塑化劑含量過高或廠家為了節省成本使用回料造成。那么此時生產廠家就需要考慮生產工藝選擇替代品的塑化劑,或避免采購過程使用回料,因為和新料相比,回料的塑料離子添加塑化劑的工藝過程是重復倍加的,所以很容易造成幾倍甚至十幾倍的鄰苯超標;

圖3 DEHP(鄰苯二甲酸二)超標部件示例-軟塑

對于必須要滿足ROHS法規要求, 產品以出口為主的生產企業而言,不僅需要滿足現行法規的要求,通過申請豁免或工藝材料替代升級的方式來解決超標物質所引起的暫時性問題;也需要把符合ROHS要求作為自身生產質量體系中的環節來全面、系統地進行全局把控,參照ISO QC080000的ROHS質量管理體系要求[6],建立從進貨檢驗,文檔控制到最終產品交付的整個供應鏈環節的環環把控,達到全面質量管理(TQM)的目的。

3 REACH-SVHC

高度關注物質清單Substances of Very High Concern作為REACH法規的一個組成部分,歐盟每年會根據物質所造成的環境及生物學危害不定時更新SVHC清單。由于涉及的物質比較多,目前該清單已更新到219項,并且另有有4項物質已經被提議并納入征求意見階段。

這項測試從來樣中檢出超標的常見物質有DEHP(鄰苯二甲酸(2-乙基)己酯),SCCP(短鏈氯化石蠟)和MCCP(中聯氯化石蠟)。DEHP的超標及應對方法和ROHS法規相同。SCCP和MCCP由于是作為增塑和阻燃劑添加在電子產品中的,所以常在線皮等軟塑中檢出。由于SCCP作為持久性有機污染物(POPs-Persistent Organic Pollutants)中的一種限制物質,自2015年起就已有法規禁止使用,所以市場上已可以購買到相應塑化劑或阻燃劑的替代品,通過優化生產工藝即可實現。

另外,由于電子電器產品中所含有的SVHC物質是固有存在于材料中,屬于非意圖釋放的,而且化學物質累計出口量通常會遠遠低于1 t。所以如果選擇材料替代,優化生產工藝而發生的人力物力成本過大,廠家也可以按照法規 “廢棄物框架指令”(WFD指令-Directive 2008/98/EC)[7]要求來進行SCIP登記,該法規規定對于現已流通于歐盟境內的物品,要求相關責任方從2021年1月5日起向ECHA提交通報信息;對于2021年1月5日后生產的物品,要求在該物品首次投放歐盟市場前,向ECHA提交通報信息。

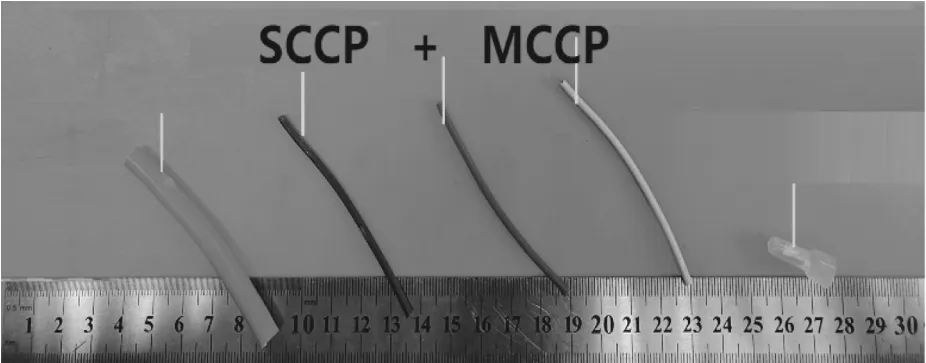

但需要重視的是,鄰苯(DEHP,DIBP,DBP,BBP),SCCP和MCCP等物質,SCCP(短鏈氯化石蠟)和MCCP(中聯氯化石蠟)超標部件示例-線皮見圖4。即便有SCIP登記的法規流程可以操作,由于這些物質已經納入ROHS和POPs等法規的準入限制,所以SCIP登記的方式會造成自曝其短的效果,建議企業還是通過工藝整改低于限值的方式來滿足法規要求。

圖4 SCCP(短鏈氯化石蠟)和MCCP(中聯氯化石蠟)超標部件示例-線皮

4 WEEE

該指令重點關注電子電器產品報廢后的材料回收率的評估,盡管由于產品覆蓋范圍相同,WEEE被認為是和ROHS一體雙面的伴生法規,但由于關注點和對應評估的對象與ROHS不同,所以產品超標的情況也和ROHS大相徑庭。來樣中常見兩點容易評估超標的情況需要企業重視:

1)由于該法規根據產品的電子電器產品分類不同而設置的回收率限值不同,所以應對超標需要先考慮分類的影響。根據最新分類,任何一個外部尺寸超過或50 cm的家電產品都會被劃分到大家電產品的類別中,而大家電產品的環保回收率要求是80 %,要比小家電產品的回收率55 %高出很多[8]。假設某一電器產品的線纜是PVC材質的,而且因為電纜線的長度導致產品分類由小家電劃分到大家電,那么由于線纜在產品中所占比重較大(由于PVC的危害性,各國基本都認定其環保回收率為0),所以產品總的環保回收率就很容易不滿足限值而導致超標。應對該種情況的超標,建議企業盡量縮短家電產品中固有線纜的比重和長度,或者作為可延長配件來進行產品設計,單獨出貨或售賣;

2)附帶有電器件的衣物等紡織產品(見圖5),由于現行技術手段無法實現紡織類產品如布料等的回收,所以這類材料的回收率也認定是0。如帶燈的衣物等,如果把占大比重的衣物評估計入整體產品回收率,就很容易造成超標不合格。應對該種超標,建議企業把回收率低的非電子器件如布料衣物等去除后單獨送樣評估,如只送測線燈整體,以滿足產品總回收率要求。

圖5 WEEE超標示例-衣物鏈燈

5 多環芳烴PAHs

這類物質在多項法規中都有涉及,如美國環保署US EPA的16種受控物質,(EU) No 1272/2013-REACH法規(EU)No. 1907/2006[9]以及552/2009修正案附錄XVII中PAHs條款50的8種受控物質,以及申請GS證書涉及的GS--AfPS GS 2014:01 PAK-EK 1 580-14,這三種法規物質限值及選擇測試點均有差異。電子電器產品中最常見用于GS證書申請的PAHs測試,對于部件接觸皮膚時間長短和是否用于兒童而劃分為不同等級分類,并且限值不同。

多環芳烴PAHs測試來樣檢出常見的超標物質有萘,苯并(a)蒽等(見圖6),這些超標物質通常來自標簽的油墨涂層等,也有黑色軟塑線皮超標的情況檢出,但推測可能也主要是注塑過程中用于染色的染料所造成的超標。由于多環芳烴類物質多為揮發性氣味物質,發現相同生產批次的塑料件樣品,貨架儲存時間越長,測試結果會出現大幅度降低的情況。所以為獲得比較準確的測試結果,推薦企業對新生產的料件放置一段時間達到適宜的物料穩定性后再安排送檢。但由于該種化學物質實際含量仍然屬于材料自身特性,所以應對這類超標不合格的測試結果,建議企業還應采取加強進貨檢驗和工藝質量控制的方式來進行。

6 結論

總而言之,電子電器產品中化學限制物質的超標和應對是比較復雜且綜合性的問題,企業不僅需要針對某批出貨的不合格部件開展工藝改進來解決短期問題,更加需要從整個生產質量體系即供應鏈環節來進行把控,才能實現長期,穩定生產的目的。

同時,因為化學品涉及的相關指令作為電子電器產品所涉及的眾多法規中的一個方面,其變動趨勢會不可避免地與其他關聯領域如安規、能耗、電磁兼容等方面的法規要求保持一致性,所以從法規構成來考慮符合指令趨勢的評估和開展產品質量設計也很重要,“好的產品是設計出來的”,從供應鏈的起點把控生產的合規性,才能更好地節省因法規變化而導致的更新采購和質量等環節所帶來的人力和物力成本,由點帶面,企業才能實現生產的良性循環,獲得可持續發展,從而提升競爭力獲得最大的市場利好。