淺議新型自動掛彈車設計及優化

2022-05-25 10:47:16張潤凱馬鶴坤

中國設備工程

2022年10期

張潤凱,馬鶴坤

(北京新風航天裝備有限公司,北京 100074)

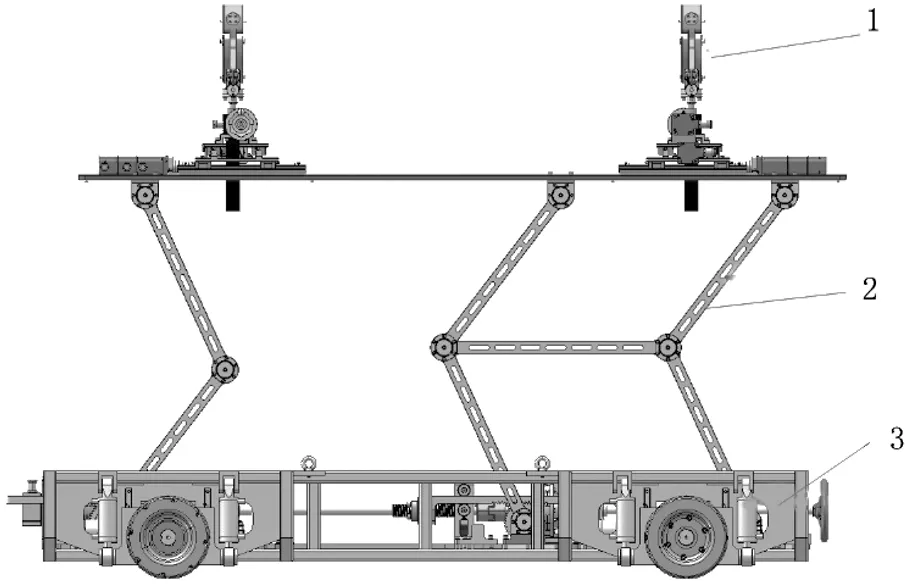

全剛性機構掛彈車設備是由鉸接和滑動桿件系統組成的升降機構,通過升降臺舉升懸掛物,在上端平臺調整懸掛物的位置和姿態進行對位,整套機構安裝在可移動的底盤上,就構成了一輛掛彈車。升降機構多采用液壓缸驅動的平行剪叉機構,此類機構特點是運輸方便,但卻受限于低位掛點(比如機腹下)位置,進行懸掛裝卸的操作,同時,也受飛機起落架、天線位置限制。連桿機構綜合設計的主要問題為對于機構運動簡圖的設計,傳統的連桿機構綜合方法可分為軌跡發生、函數發生和剛體引導3種方法。傳統意義下的連桿方案制定有計算量大、間接不直觀等問題,限制這種機構的實際應用。國內眾多研究人員探索使用現代設計軟件等方式進行連桿機構的設計,并將智能算法等引入四桿機構的優化中。本設計滿足飛機外懸掛物的快速裝配和拆卸需求,開發了一種智能自動懸掛掛彈車,該設計掛彈車具有對飛機準確掛彈,操作方便、安全、靈活、良好的的通用性和復雜環境下的高可靠性。自動掛單車由調姿機構、舉升機構、底架、電氣控制等部分構成,如圖1所示。

圖1 小車組成圖

1 組成機構設計

1.1 底架

移動平臺基于人機功效和安全性設計,配置操作平臺和急停裝置等便于操作人員進行控制和故障保護,并設計擴展接口可根據實際需求,安裝相應的功能組件。底盤上采用麥克納姆車輪,是一種可在二維平面無死角任意移動的高精度設備,通過單獨控制輪子轉速、轉向實現車的直行、橫行、斜行、原地旋轉、連續曲線移動,運動靈活、平穩可實現靈活精準定位和控制。……

登錄APP查看全文

猜你喜歡

房地產導刊(2022年5期)2022-06-01 06:20:14

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中學生數理化(高中版.高考數學)(2021年12期)2021-03-08 01:28:50

現代裝飾(2020年7期)2020-07-27 01:27:42

流行色(2020年1期)2020-04-28 11:16:38

藝術啟蒙(2018年7期)2018-08-23 09:14:18

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16