橫軸流燕麥柔性脫粒分離裝置設計與試驗

耿令新,盧富運,孫成龍,左杰文,李 洋,王恒一

(河南科技大學農業裝備工程學院,河南 洛陽 471003)

燕麥是一種禾谷類雜糧作物,其產量較低,經濟價值及營養價值較高[1-5]。目前,國內還沒有專用于收獲燕麥的聯合收獲機,使用改裝后的谷物聯合收獲機收獲燕麥存在籽粒損失率大、含雜率高等問題[6-7]。

眾多學者對脫粒分離裝置做了大量研究。李耀明等[8-12]探究了不同形式的多滾筒組合方式對收獲水稻時脫粒分離裝置作業性能的影響規律,對每種組合滾筒進行了參數優化,得到了較好的試驗結果。師清翔等[13-15]對柔性脫粒裝置進行了深入研究,證明了以柔性材料作為柔性齒進行脫粒可以有效減少脫粒過程籽粒的損傷。陳美舟等[16]設計了一種玉米柔性脫粒分離裝置,使用“柔性釘齒+雙扭簧壓力短紋桿”組合式脫粒元件,配合特制的輥式組合脫粒凹板對玉米進行脫粒,在最優的參數組合下,試驗臺脫粒性能較好。衣淑娟等[17]采用高速攝影技術對稻谷的脫粒過程進行觀察分析,探究了脫粒后的籽粒在滾筒中的運動規律。

目前,將柔性脫粒機理應用到燕麥脫粒的研究鮮有報道。本文根據上述研究成果,針對燕麥脫粒過程中存在的問題,擬設計一種橫軸流柔性脫粒分離裝置,并搭建脫粒試驗臺;通過正交試驗和回歸試驗探究柔性桿齒長、柔性桿齒直徑、柔性桿齒間距、滾筒轉速等因素對脫粒性能的影響規律,以期得到最優參數組合,為燕麥脫粒分離裝置的創新設計提供參考。

1 試驗臺組成及工作原理

橫軸流燕麥柔性脫粒分離裝置試驗臺主要由輸送裝置和脫粒裝置兩部分組成,其結構簡圖如圖1所示。輸送裝置主要包括輸送帶、支架、驅動電機等部分;脫粒裝置主要包括橫軸流滾筒、剛性喂入桿齒、柔性脫粒桿齒、排草齒、凹板篩、滾筒蓋、驅動電機等部分。

1.輸送帶;2.喂料斗;3.滾筒蓋;4.脫粒元件;5.幅盤;6.凹板篩;7.排草斗;AT.輸送裝置;BT.脫粒裝置

工作時,輸送帶將物料均勻地從喂料斗送入橫軸流滾筒中,為增加滾筒的喂入效率,其喂入段的脫粒元件選擇剛性桿齒,經過脫粒段柔性桿齒的脫粒后,長莖稈在排草齒的作用下通過排草斗排出機外,脫出物透過凹板篩被收集。在一定條件下,柔性桿齒相對于剛性桿齒降低了對物料的打擊力度,極大地降低了莖稈的破碎程度,為脫出物后續清選處理減輕負擔。

2 關鍵部件設計

2.1 橫軸流滾筒

橫軸流滾筒是本裝置的核心部件,其作業效果直接決定本裝置脫粒性能的好壞。

滾筒喂入段長度l1可按式(1)進行計算[18]:

l1=(z-1)d

(1)

式中,z為單條螺旋線上脫粒段的齒數(個),d為喂入段齒間距(取d=77 mm)。

滾筒總長度L為:

L=l1+l2+l3

(2)

式中,l2為脫粒段長度(mm),l3為排草段長度(mm)。

滾筒直徑D1為:

D1=D2+2h

(3)

式中,D2為滾筒齒根圓直徑(mm),h為脫粒桿齒高度(mm)。

設計滾筒喂入段單條螺旋線上的齒數為6個,脫粒段長度是喂入段長度的2倍,排草段長度為145 mm。由式(1)、(2)可得滾筒長度為1 300 mm。滾筒的齒根圓直徑和脫粒桿齒高度均可調,其關系滿足式(3),設計滾筒直徑為540 mm。

2.2 脫粒元件與凹板篩

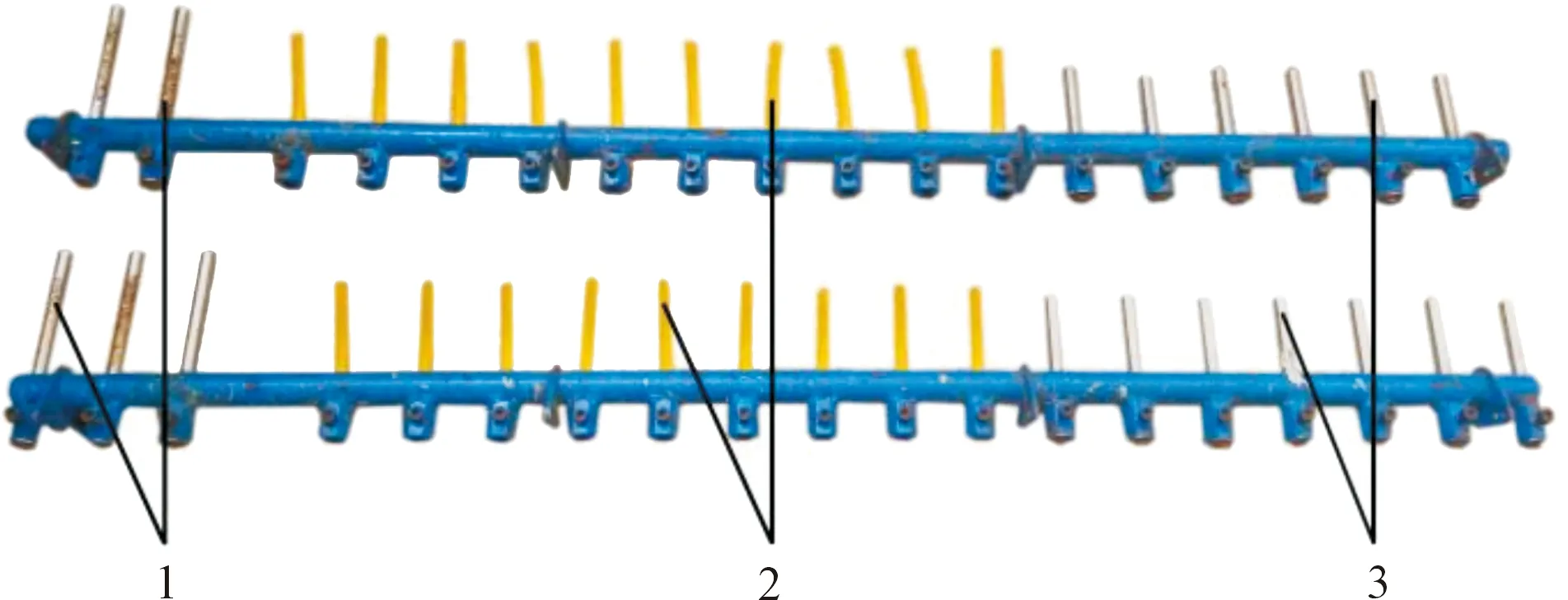

在燕麥收獲時,燕麥植株具有含水率大、韌性強、外形細長的物理特性,使得喂入比較困難。為增加橫軸流滾筒的喂入效率,喂入段的脫粒元件選用喂入能力強的剛性桿齒,剛性桿齒直徑設計為12 mm;為減小脫粒元件對燕麥秸稈的打擊力度,脫粒段的脫粒元件選用柔性桿齒,柔性桿齒用聚氨酯橡膠材料制造;排草齒選用剛性桿齒。其安裝方式如圖2所示。為防止脫粒元件對莖稈的回帶作用,將脫粒元件均向后傾斜10°安裝,如圖1所示。

1.喂入段剛性桿齒;2.脫粒段柔性桿齒;3.排草段剛性桿齒

考慮到燕麥植株的物理特性,凹板篩類型選用柵格式,凹板篩篩長為1 155 mm、篩孔規格為35 mm×15 mm、包角為240°,如圖3所示。

圖3 凹板篩三維圖

2.3 柔性桿齒與剛性桿齒的打擊力比較

在脫粒過程中,將柔性桿齒看作一端固定的懸臂梁,并且假設質量為mz的物料集中一點撞擊質量為mr的柔性桿齒。以柔性桿齒根部為原點O,建立坐標系如圖4所示,其中F為打擊反作用力,l為齒長,δ為CT點的撓度。

圖4 柔性桿齒脫粒受力簡圖

因為脫粒過程遵循能量守恒,則

(4)

式中,Kd為沖擊動荷系數,h0為對應于獲得動能0.5mv02時重物下落的高度(mm),v0為懸臂梁CT端的撞擊速度(mm·s-1),δ為在質量G=mzg的靜載作用下無質量懸臂梁CT端的靜變形(mm)。

脫粒過程中,物料受到的最大打擊力為

(5)

依據參考文獻[19],當脫粒齒確定后,mr可以用脫粒齒總質量mT的33/140代替,故

(6)

由式(6)可知,物料受到的最大打擊力與柔性桿齒的撓度δ呈負相關,即隨著撓度的減小,打擊力增大,當撓度趨于0時,脫粒齒表現為剛性。所以在脫粒過程中,使用柔性桿齒相比于剛性桿齒有效地降低了對物料的打擊力。

3 結果與分析

3.1 試驗條件

燕麥品種選擇山西省右玉縣具有代表性的壩莜1號,測量統計了其與脫粒性能相關的主要物理特性參數,如表1所示。

表1 燕麥物理參數

設計制造了橫軸流燕麥柔性脫粒分離裝置試驗臺,如圖5所示。在室內對該裝置進行了正交試驗,得到了各因素的較優組合及對脫粒性能指標的影響程度。對影響脫粒性能指標較強的兩個因素進行二次回歸正交旋轉組合試驗,得到其對脫粒性能指標的影響規律,并對參數進行優化[20-21]。

1.輸送裝置;2.喂料斗;3.脫粒裝置

3.2 試驗因素與指標

本裝置主要脫粒部件是安裝有柔性脫粒元件的橫軸流滾筒,故選取與滾筒相關的柔性桿齒長A、柔性桿齒直徑B、柔性桿齒間距C和滾筒轉速D為試驗因素,選取脫出物含雜率(簡稱含雜率)和夾帶損失率(簡稱損失率)為試驗指標。在正交試驗時,為綜合評定各指標的優劣,增加綜合評分指標,運用綜合評定法進行處理,參考已有文獻[22-23],認為含雜率和損失率同等重要,確定二者的加權系數均取0.5。各指標計算公式如下:

(7)

(8)

(9)

式中,y1為含雜率(%),y2為損失率(%),m1為脫出物總質量(g),m2為脫出物中雜質質量(g),m3為排草口排出籽粒質量(g),Y為綜合評分。

3.3 正交試驗與分析

參考目前常用的剛性桿齒脫粒元件參數,根據單因素試驗結果列出因素水平表,如表2所示。試驗選用L9(34)正交表,試驗方案及結果如表3所示。

表2 因素水平表

表3 正交試驗方案及試驗結果

對正交試驗數據進行極差分析,得到各因素對含雜率和損失率指標影響的主次程度均表現為D>B>A>C。

由于整個實驗過程籽粒破碎率基本為0,故不再考慮籽粒破碎率。按照式(9)計算每組的綜合評分,結果如表3所示。

兩個指標都是越低越好,所以綜合評分越低表明試驗結果越好。對每組綜合評分再次進行極差分析,得到較優組合為A3B2C2D2,即柔性桿齒長為70 mm、柔性桿齒直徑為10 mm、柔性桿齒間距為77 mm、滾筒轉速為900 r·min-1。較優組合中柔性桿齒長度為參數選擇的最大值70 mm,雖然繼續增加其長度有可能出現更優的參數組合,但滾筒直徑也會隨之減小,因燕麥莖稈較長,存在纏繞滾筒的風險,故不再考慮繼續增加柔性桿齒長度。

由于較優組合沒有在正交表中出現,故需要對此組合進行驗證試驗,重復3次取平均值,試驗結果如表4所示。將該試驗結果與正交試驗結果相比較,在試驗誤差允許的范圍內此種組合是較優組合。

表4 正交試驗驗證結果

3.4 回歸試驗與分析

3.4.1 回歸試驗設計 從正交試驗結果可以看出,滾筒轉速和柔性桿齒直徑對該裝置脫粒性能指標影響最大。為進一步探索這兩個因素對脫粒性能指標的影響規律,以滾筒轉速D和柔性桿齒直徑B為試驗因素,含雜率和損失率為試驗指標,進行二次回歸正交旋轉組合試驗。將正交試驗得出的較優組合設置為回歸試驗的零水平,其因素編碼如表5所示。其試驗方案與結果如表6所示。X1和X2為滾筒轉速和柔性桿齒直徑的編碼值。

表5 回歸試驗因素編碼

對表6中數據進行回歸分析得到滾筒轉速和柔性桿齒直徑與試驗指標含雜率y1和損失率y2的函數關系:

表6 回歸試驗方案與結果

y1=29.71+0.83X1+1.12X2+0.53X1X2+

0.51X12-0.29X22

(10)

y2=1.37-0.4X1-0.23X2-0.11X1X2+

4.126×10-3X12-0.29X22

(11)

由表7可知,兩因素對兩個指標的回歸模型均顯著、失擬均不顯著,即回歸方程能夠比較準確地對該裝置的脫粒性能進行預測。

表7 回歸試驗方差分析

3.4.2 試驗因素對指標的影響 從圖6a的含雜率響應曲面可知,隨著滾筒轉速和柔性桿齒直徑的增加,含雜率逐漸升高,這是因為隨著兩個因素水平的提高,增大了脫粒元件對物料的打擊頻率和打擊力,使燕麥莖稈破碎更嚴重,含雜率更高。在兩個因素的零水平(滾筒轉速為900 r·min-1和柔性桿齒直徑為10 mm)之前,隨著兩個因素水平的增加,含雜率上升緩慢,這是因為當對物料的打擊頻率較小時,柔性桿齒發揮優勢,使對物料打擊力緩慢升高;在兩個因素的零水平之后,隨著兩個因素水平的增加,含雜率急劇上升,這是因為當對物料的打擊頻率較大時,柔性桿齒的優勢逐漸降低,使對物料的打擊力急劇升高。

從圖6b的損失率響應曲面可知,隨著滾筒轉速和柔性桿齒直徑的增加,損失率逐漸降低,這是因為隨著兩個因素水平的提高,一方面增大了脫粒元件對物料的打擊頻率和打擊力,使裝置脫粒性能增強,脫凈率增加;另一方面柔性桿齒的振動加大了分離效率,使得排草口夾帶損失減小。

圖6 滾筒轉速和柔性桿直徑對含雜率和損失率影響的響應曲面

3.4.3 參數優化與試驗驗證 為了得到最佳的因素水平組合,應用Design-Expert 8.0軟件對試驗因素進行優化[24-25]。

(1)目標函數。含雜率y1和損失率y2分別在約束條件下達到最小值,根據數學模型建立目標函數y1min和y2min。

(2)約束條件。各試驗因素編碼值在試驗的范圍內取值,其約束條件為

(12)

根據目標函數和約束條件得到該裝置的最優參數組合:滾筒轉速1 048 r·min-1、柔性桿齒直徑7.5 mm,此時的含雜率為29.41%、損失率為1.31%。

為了驗證優化結果的可行性,對最優組合參數進行驗證試驗,重復3次取平均值,試驗結果如表8所示。結果表明:驗證試驗的含雜率和損失率平均值分別為29.50%和1.12%,與最優參數組合預測值比較接近。

表8 回歸試驗驗證結果

在相同參數條件下,對脫粒元件全為剛性桿齒的橫軸流滾筒進行試驗,試驗結果為含雜率為32.21%、損失率為1.64%。與脫粒元件全為剛性桿齒的橫軸流滾筒進行對比,回歸試驗的驗證結果含雜率和損失率分別降低了2.71%和0.52%。

4 結 論

1)設計了一種橫軸流燕麥柔性脫粒分離裝置,選用聚氨酯橡膠材質的柔性桿齒脫粒,在一定條件下,能有效地減少夾帶損失率和脫出物含雜率。通過理論分析,證明了在脫粒過程中,柔性桿齒相對于剛性桿齒能有效地降低對物料的打擊力。

2)試驗得到影響該裝置脫粒性能指標的因素主次為滾筒轉速、柔性桿齒直徑、柔性桿齒長和柔性桿齒間距。當滾筒轉速為1 048 r·min-1、柔性桿齒直徑為7.5 mm時,本裝置的脫粒性能最佳,此時的含雜率為29.41%,損失率為1.31%。

3)通過對回歸試驗得出的最優參數組合進行驗證,含雜率和損失率的平均值分別為29.50%和1.12%;在相同參數條件下,與脫粒元件全為剛性桿齒的橫軸流滾筒進行對比,含雜率和損失率分別降低了2.71%、0.52%,脫粒性能明顯提高。