雙葉片半開式潛污泵葉頂間隙對內部流動特性的影響

曾浪令,賴喜德,陳小明,葉道星,宋冬梅,廖功磊

(1.西華大學能源與動力工程學院,成都 610039;2.四川省機械設計研究院,成都 610063)

0 引 言

雙葉片半開式潛污泵以其結構簡單,抗堵塞性強,效率高,污物通過性能好等特點而在農業、化工、城鄉環保等方面得到了廣泛應用。為避免旋轉的葉輪與泵體之間發生摩擦、碰撞,在半開式葉輪與泵體之間的葉頂區設有一定的間隙[1]。如葉頂間隙設計得不合理,會使泵的效率下降且流動不穩定。毋杰[2]等分析了葉頂間隙值與邊界層厚度之間的關系,為設計過程確定半開式離心泵葉頂間隙提供了參考。黎義斌[3]等發現小葉頂間隙條件下斜流泵水力性能最優,葉頂間隙增大降低了葉片做功能力。Jia 等[4]發現較大的葉頂間隙可以改善低比轉速離心泵的駝峰現象。張文武等[5]發現混流泵中葉頂間隙變化量與效率減小量呈線性關系。以上研究說明葉頂間隙的尺寸對泵的水力性能有著至關重要影響。由于葉頂間隙的存在,流道內會形成結構復雜的泄漏渦,嚴重影響泵的水力性能以及水力穩定性。為研究葉頂泄漏渦的結構,張德勝等[6]發現軸流泵的泄漏渦強度隨輪緣弦長而增大。趙會晶等[7]發現隨著葉頂間隙增大使得泄漏渦起始位置向葉片尾緣移動。Yabin 等[8]發現葉頂間隙引起的泄漏渦分為主泄漏渦、二次泄漏渦、螺旋泄漏渦和擴散泄漏渦。程效銳等[9]發現隨著間隙減小,主泄漏渦強度減弱,二次泄漏渦消失。以上研究說明葉頂間隙對泄漏渦的結構有著重要的影響,泄漏渦的存在會嚴重降低泵的水力性能。對潛污泵來說,存在輸送固液兩相介質等更為復雜多相介質的情況,而固相顆粒的存在會使泵內流動變得更為復雜。趙曉輝等[10]研究了固相顆粒對離心泵內部流場的影響,發現固相顆粒的存在會導致流場內部流動不穩定,水力效率降低。

綜上所述可以發現由于葉頂間隙導致的泄漏渦使得泵內流動變得極其復雜,輸送固液兩相介質時會加劇泵內部流場的復雜性,而目前葉頂間隙的研究主要集中在清水介質條件下對泵外特性的影響以及對葉輪內部流動特性的影響這兩方面,且多集中于普通離心泵、斜流泵以及軸流泵,對輸送固液兩相特殊介質的雙葉片半開式潛污泵內部流場特性還有待進一步的研究。

1 計算模型與數值方法

1.1 全流道幾何模型及葉頂間隙分析方案

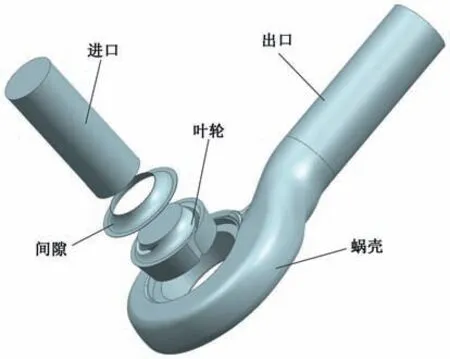

本文的研究對象為典型結構的雙葉片半開式潛污泵,其葉片前緣后掠角較大,正背面均為三維雕塑曲面,葉片的進口、出口以及葉輪輪緣均有鋒利的刃口。其額定工況為:流量Qd=400 m3/h;揚程Hd=14 m;轉速n=1 470 r/min;比轉速ns=247。表1 為該潛污泵的特征幾何參數,圖1為該潛污泵的流體域計算模型。

表1 雙葉片半開式潛污泵幾何參數Tab.1 Geometric parameters of double-blade semi-open submersible sewage pump

圖1 潛污泵計算流體域模型Fig.1 Computational fluid domain model of submersible sewage pump

定義相對葉頂間隙φ:

式中:t為葉頂間隙值,mm;b2為葉片出口寬度,mm。

為研究葉頂間隙變化對雙葉片潛污泵水力特性的影響,設計了3 種不同的葉頂間隙分別為0.5,1.0,1.5 mm,根據式(1)對其進行無量綱化,結果如表2所示。

表2 相對葉頂間隙方案Tab.2 The scheme of relative tip clearance

1.2 網格劃分

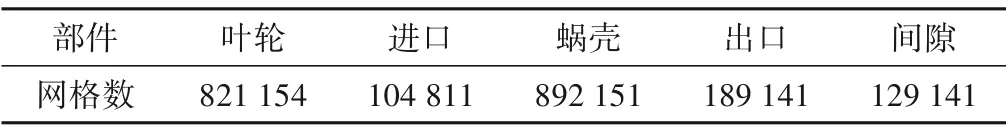

根據該潛污泵流道過流面的特點,采用自適應良好的非結構化網格對數值模擬需要的流體區域網格離散化,對葉片處以及近壁面區域進行網格細化處理,以使模擬結果更為準確,并對生成的網格進行無關性驗證,最終確定后續的計算中全流道計算域網格單元總數為2 136 398 個,各部件具體網格數見表3,網格模型如圖2所示。

圖2 潛污泵網格模型Fig.2 Grid model of submersible sewage pump

表3 潛污泵網格劃分數據 個Tab.3 Meshing data of submersible sewage pump

1.3 計算方法與邊界條件

基于雷諾時均N-S 方程,采用有限體積法對方程進行離散,離散格式為二階迎風格式。相間傳遞模型采用Particle 模型,此模型適用于一相為連續相,另一相為離散相。連續相與離散相之間曳力系數計算模型采用Schiller Naumann 模型。設定連續相流體的湍流模型為RNGk-?模型,顆粒離散相采用離散相零方程模型,代數方程迭代計算采用亞松馳。

這么說,事情是沒有商量的余地了,佟老板把眼鏡帶上笑瞇瞇地看著我。我知道那笑里是什么,我也笑著說,既然佟老板知道了我老頭子的意思我就不再羅嗦了,歡迎佟老板來這里釣魚,修身養性,就是我老頭子把魚親自送到府上也行。

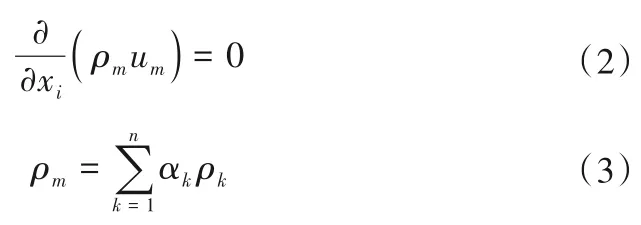

連續性方程:

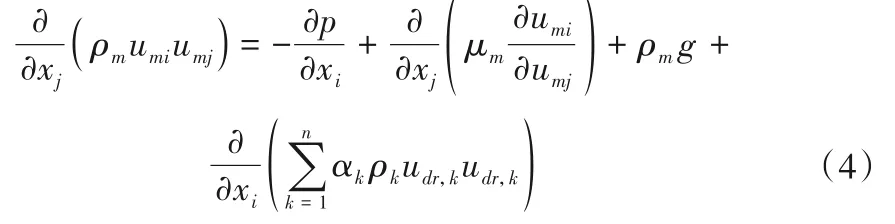

動量方程:

式中:ρm為混合密度,kg/m3;um為混合速度,m/s;αk為第k相體積分數;ρk為第k相密度,kg/m3;uk為第k相速度,m/s;um為混合黏性,Pa·s;umi、umj為質量混合張量;p壓力,Pa;g重力加速度,m/s2;udr,k為第k相漂移速度,m/s。

滑移速度定義為固相相對液相的速度:

式中:up、uq固相、液相速度,m/s。

漂移速度與滑移速度關系:

式中:uqk為第k相的滑移速度,m/s。

由連續性方程可得到第二相的體積分數表達式:

式中:αp為固相體積分數;ρp為固相密度,kg/m3;udr,p為固相漂移速度,m/s。

為保證潛污泵進出口流動的均勻性,將泵的進出口適度延長;設定葉輪轉速n=1 470 r/min,葉輪與蝸殼、葉頂間隙之間的交界面設置為凍結轉子;固壁面定義為無滑移邊界條件,近壁面采用標準壁面函數處理;進口給定質量流量,其中流體為連續相,占比設為95%,固體顆粒為離散相,占比設為5%;出口設為平均靜壓;固相顆粒直徑為0.1 mm,流體介質設置為water。

2 數值模擬與試驗外特性結果對比

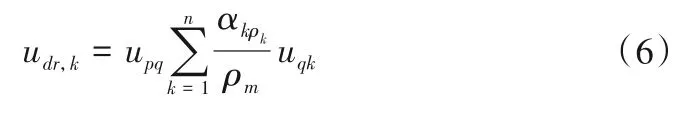

為驗證數值模擬結果的準確性,在某公司水泵測試臺上進行實測,通過調節球閥開度控制出口流量,使試驗測試進出口與CFD一致,進行試驗與數值模擬的對比分析,試驗泵如圖3所示。相對葉頂間隙φ= 0.58%的數值模擬與試驗對比的外特性曲線如圖4所示。

圖3 試驗樣機圖Fig.3 The diagram of experimental prototype

圖4 數值模擬與試驗結果對比圖Fig.4 Comparison chart of between numerical simulation and test results

從圖4 中可以看到,揚程和效率的數值模擬與實測值變化趨勢基本一致,揚程和效率誤差都在5%以內,揚程曲線最大誤差3.2%,效率曲線最大誤差2.4%,滿足工程精度,因此本文采用的數值模擬方法具有良好的準確度與可行性。

3 不同葉頂間隙下雙葉片潛污泵的流場數值模擬分析

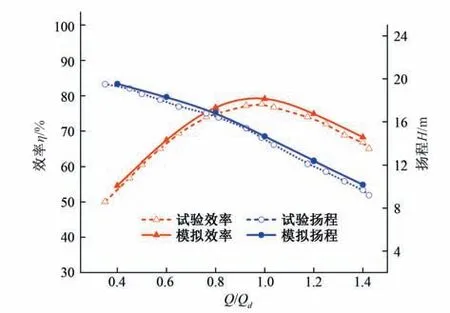

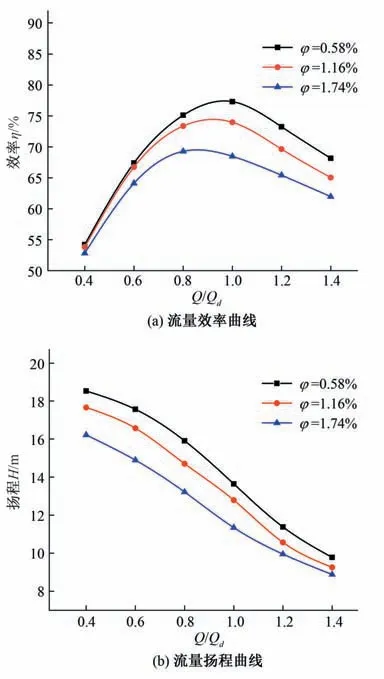

為研究間隙變化對雙葉片半開式潛污泵流動特性的影響,基于數值模擬的方法,在固液兩相流條件下,選取相對葉頂間隙為0.58%、1.16%、1.74%,分析其在不同流量工況下的水力效率與揚程以及設計流量工況下流道內固相分布、壓力分布、速度分布以及泄漏渦分布:

3.1 對外特性影響分析

根據計算得到的進出口壓力、流量以及葉輪扭矩等信息,計算雙葉片潛污泵的揚程和水力效率:

式中:Pout為出口平均壓力,Pa;Pin為進口平均壓力,Pa;ρm為介質混合密度,kg/m3;Q額定流量,m3/h;M葉輪扭矩,N·m;ω為葉輪旋轉角速度,rad/s。

不同間隙下雙葉片半開式潛污泵的外特性曲線如圖5 所示。從圖5(a)可以看出,葉頂間隙對潛污泵的水力效率影響很大,在0.4Q至0.8Q小流量工況下,相對葉頂間隙為0.58%的效率曲線上升最為迅速,相對葉頂間隙1.16%時效率最優;在1.0Q至1.4Q大流量工況下,效率曲線隨流量變化速率放緩。仔細觀察還可發現,隨著相對葉頂間隙的增加,最優效率點偏移至0.8Q小流量工況附近。從圖5(b)可以看出,在0.4Q至0.8Q小流量工況下,相對葉頂間隙變化對揚程影響顯著,相對葉頂間隙擴大至1.74%時揚程降低最為迅速;在1.0Q至1.4Q大流量工況下,相對葉頂間隙的變化對揚程的影響逐漸減弱。

圖5 外特性曲線Fig.5 The curve of external characteristic

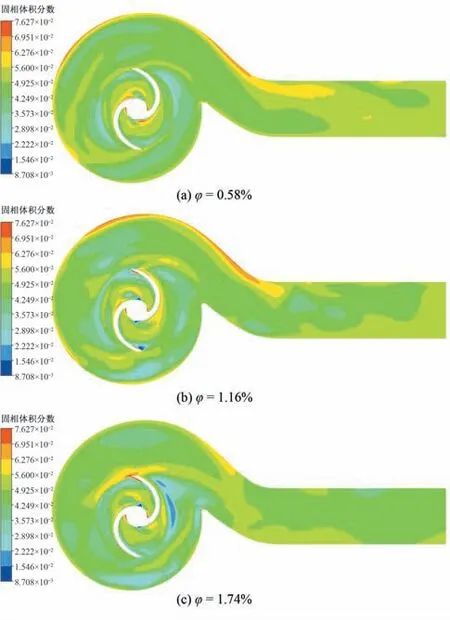

3.2 對泵內部固相分布影響分析

設計流量工況下不同間隙的固相體積分數分布如圖6 所示。從圖6 中可以發現,各間隙下潛污泵流道內固相體積分數分布規律明顯,葉片進出口有局部的固相顆粒聚集,說明該處易出現磨損現象;葉片出口至蝸殼隔舌區域存在帶狀的固相顆粒分布,說明固相顆粒有沿著葉片出口向泵體出口方向移動的趨勢,即該潛污泵對固相顆粒有較強的輸送能力。相對葉頂間隙由0.58%擴大至1.74%時,固相顆粒在葉片進出口聚集越來越多,說明葉頂間隙的增大加劇了固相顆粒對葉片進出口的磨損;葉片出口至蝸殼隔舌區域內的帶狀固相顆粒分布逐漸增加,而泵出口處固相顆粒分布逐漸減少,固相顆粒分布逐漸向葉輪區域集中,說明葉頂間隙的增加降低了該泵對固相顆粒的輸送能力,這主要是由于葉頂間隙增加,泄漏流對主流產生強烈的擾動,葉輪內流體的動能降低,進而造成潛污泵對固相傳輸能力的下降。

圖6 設計工況下固相體積分數分布Fig.6 The distribution of solid volume fraction under design conditions

3.3 對葉輪內部壓力分布影響分析

設計流量工況下不同間隙的葉輪內部壓力分布云圖如圖7所示。從圖7中可以看出,流體壓力從進口至出口逐漸增加,葉片工作面與輪轂交接處存在局部的低壓區域,隨著相對葉頂間隙的增大,流道內周向壓力梯度減小,葉片工作面與輪轂交接處的低壓區逐漸由進口位置沿葉片骨線向出口位置偏移。這主要是因為隨著相對葉頂間隙的增大,泄漏流動區域與葉片主流區域摻混效應增強,進而引起葉輪內部流場變化,出現不穩定的流動現象,使得葉片與輪轂的交接處形成局部低壓區。

圖7 設計工況下壓力分布Fig.7 The distribution of pressure under design conditions

3.4 對葉輪內部速度分布影響分析

設計流量工況下不同間隙的葉輪內部速度分布流線如圖8所示。從圖8 中可以看出,葉輪流道內存在一個明顯的軸向漩渦,該軸向漩渦分布在葉片靠近輪轂處,相對葉頂間隙較小時,軸向漩渦較小,渦旋內速度較低,隨著相對葉頂間隙的增大,葉輪內軸向漩渦擴散且速度逐漸升高,沿葉片工作面向出口位置偏移,在相對葉頂間隙為1.16%時軸向漩渦的擴散就較為充分,由此可知,相對葉頂間隙應盡量小于1.16%。該軸向漩渦產生原因如下:由于雙葉片半開式潛污泵的特殊結構,僅有兩個葉片,相鄰葉片間存在較為寬闊的流道,葉片對流道內液體的流動約束較弱,流道內液體表現的慣性比較明顯,易出現與葉輪角速度相反的軸向漩渦,而葉頂間隙存在所產生的泄漏流動使得葉片對流道內液體的約束能力進一步減弱,即漩渦隨著間隙的增大逐漸加劇。

圖8 設計工況下速度分布Fig.8 The distribution of velocity under design condition

3.5 對泄漏渦及其變化規律的影響分析

設計流量工況下不同間隙的泄漏渦分布如圖9所示。從圖9中可以看出,相對葉頂間隙的大小對泄漏渦的影響極為明顯,相對葉頂間隙為0.58%時,葉頂間隙處的泄漏渦厚度小且分布數量較少,僅在葉片前緣區域以及葉片后緣出口處有少量分布;隨著相對葉頂間隙增大至1.16%時,泄漏渦的范圍和厚度得到了明顯增強,可在流道內見到明顯的泄漏渦;當相對葉頂間隙增大至1.74%時,泄漏渦的范圍與強度更為擴大,泄漏渦從葉片后半段產生,形成了細長的渦帶分布在葉頂區域,這是因為隨著葉輪半徑的增加,葉輪出口處相對速度較大,與葉輪前蓋板刮削作用更加顯著,形成了強烈的泄漏渦。由此可見,間隙的增大使得泄漏渦迅速發展,相對間隙為1.16%時泄漏渦的發展就較為明顯,故在滿足技術安裝要求的條件下,相對葉頂間隙應盡量小于1.16%。

圖9 設計工況下泄漏渦分布Fig.9 The distribution of leakage vortex under design conditions

4 結 論

通過對一典型結構的半開式雙葉片潛污泵在不同相對葉頂間隙值下進行不同工況的固液兩相流數值模擬計算,分析了葉頂間隙對潛污泵外特性和內部流場的影響,主要結論如下。

(1)葉頂間隙對潛污泵的水力效率影響很大。小流量工況下,相對葉頂間隙1.16%時效率最優,相對葉頂間隙由0.58%擴大至1.74%時,最優效率點具有向小流量工況偏移的趨勢。隨著流量的增大,相對葉頂間隙的變化對揚程的影響逐漸減弱。

(2)葉輪內存在局部低壓區,相對葉頂間隙由0.58%擴大至1.74%時,葉輪內壓力梯度減小,低壓區的分布向葉片出口方向移動。

(3)流道內存在一個明顯的軸向漩渦,相對間隙值由0.58%擴大至1.74%時,軸向漩渦不斷擴散加劇在1.16%時加劇現象明顯,同時該軸向漩渦沿葉片骨線向出口方向偏移。

(4)葉頂間隙會產生泄漏渦,間隙的大小對泄漏渦的強度影響明顯。相對間隙值由0.58%擴大至1.74%時,泄漏渦的范圍與強度逐漸增大,在相對間隙1.16%時可見到明顯的泄漏渦,至1.74%時泄漏渦迅速發展成細長的泄漏渦帶。