柔性儲能電池電極的設計、制備與應用

黃 英,陳 晨,李 超,王佳明,張 帥,張 政,賈全興,路夢偉,韓小鵬,高小剛

(西北工業大學 化學與化工學院,西安 710129)

隨著科技的進步,人們對電子設備的需求變得多樣化,可彎曲、可折疊和可伸縮的柔性電子設備,如可穿戴電子產品、智能服裝、電子皮膚、顯示器、可彎曲智能手機和植入式醫療設備等,已成為近年來發展的潮流。儲能器件是柔性電子設備的關鍵部件,為了使柔性電子設備在復雜變形的條件下正常工作,要求儲能器件在保持高能量密度、長循環穩定性、良好的倍率性能、較低的成本的同時具有可彎曲、可拉伸和可折疊的形變能力。然而傳統的儲能器件如鋰/鈉離子電池等在發生彎曲、折疊等形變時容易造成電極材料與集流體分離,從而導致儲能器件失效,甚至可能會引發安全問題。因此,柔性儲能器件的研究對于柔性電子的發展具有重要意義[1-2]。

發展柔性電池儲能器件是目前電化學儲能器件領域的熱點研究問題。要獲得具有優異性能的柔性儲能器件,重點在于如何獲得具有柔性和優異性能的電極。目前主要通過碳納米管、石墨烯為代表的新型碳材料制備柔性基體取代傳統的銅箔和鋁箔集流體,并承載粉體活性物質,來獲得可彎折的柔性電池;或者將活性材料與集流體進行一體化設計從而獲得柔性儲能器件。現階段存在的主要問題有:(1)能量密度及功率密度較低。柔性電極材料主要聚焦在材料的柔韌性,忽略了電池的能量密度降低的問題。一般而言,傳統電極材料較厚,而柔性電極材料較薄,且具有高的柔韌性。但是薄的電極材料具有較低的負載,這會造成能量密度及功率密度的損失。柔性儲能電極材料的能量密度和功率密度有待進一步提高,同時也要兼顧電化學性能的穩定[3]。(2)力學性能欠佳。儲能器件的活性物質均為粉體材料,若反復彎折或突然劇烈彎折,一是容易導致粉體活性物質與石墨烯、碳納米管等的分離,造成儲能器件性能急劇下降或者“假死”;二是突然彎折導致其超出其形變區間產生不可逆破壞,因此需要嚴格控制其力學性能或者柔韌性。(3)制備工藝不成熟。電池如鋰/鈉離子電池一般采用涂覆工藝,活性材料之間及活性材料與集流體之間靠黏結劑結合,其結合強度有限。作為柔性儲能器件中的核心部分,柔性電極的制備和組裝直接決定了柔性儲能器件的性能水平。傳統的陰極和陽極材料的制備方法主要是基于金屬集流體上的漿料涂層。電極漿料通常含有活性物質、導電材料(炭黑)和聚合物黏結劑(聚偏氟乙烯、羧甲基纖維素、丁苯橡膠),其中活性物質是主要組成部分。基于傳統的制造方法,電極材料很容易在重復變形過程中與集流體分離。

目前已有較多性能良好的柔性顯示屏、柔性探測器、柔性印刷電路板等問世,但是柔性儲能器件的發展依然相對緩慢,因柔性儲能器件既需要其整體能夠對外場的柔性進行響應,還需要能夠承受電池在充放電過程中的體積變化,而不損失能量甚至失效,故研究高性能的可應用于未來的多種用途的柔性儲能器件具有非常重要的意義。傳統的金屬集流體銅箔、鋁箔柔性差,活性物質與金屬界面結合力不強,如若設計成柔性電池,多次折疊彎曲后,活性物質的脫落將導致電池電化學性能的惡化。因此,柔性電池的研究主要集中于柔性電極。柔性電化學儲能電極材料需要兼顧機械柔性和導電柔性,本文對獨立柔性電極,柔性基底電極包括碳基材料、金屬基化合物及導電紡織品等柔性電化學材料的最新的制備工藝發展及應用情況進行綜述,也為未來柔性電極材料在儲能領域的研究提供新思路。

1 柔性儲能電池電極的設計

柔性儲能器件包含電極、電解質(或隔膜)以及封裝材料等基本單元。其中,隔膜和封裝材料具有本征柔性,因此如何設計電極成為柔性儲能器件發展的關鍵。柔性電極目前主要分為兩類,分別是將活性復合材料引入柔性薄膜的獨立柔性電極和附著活性復合材料的柔性基底電極。

1.1 獨立柔性電極

獨立柔性電極的制備通常采用真空抽濾[4]、化學氣相沉積[5]、溶劑熱[6]等方法將活性物質與柔性基底結合,從而實現一體化集成。一般來講,這種獨立柔性電極可避免黏結劑和集流體的使用,在保證電化學性能的同時,有效降低了生產成本,簡化了生產步驟,因此得到了研究人員的廣泛關注。

Kaiser等[7]采用電聚合法合成了一種柔性的聚吡咯獨立薄膜。通過調控沉積時間和電流密度來控制其形貌,而電荷密度保持不變。合成的聚吡咯薄膜具有波紋結構和很高的導電性,可直接用于負載活性材料,并形成一種自支撐的聚吡咯-硫-聚吡咯的三明治電極。這種夾層電極的初始放電容量為804 mAh·g-1,400周次循環后容量為247 mAh·g-1,庫侖效率為93%。在硫陰極中加入10%(質量分數,下同)的聚吡咯纖維后,500周次循環后的剩余容量為383 mAh·g-1。夾層電極的每周次容量損失為0.103%,這比純硫電極低了67%。此外,這種獨立柔性電極可使正極硫含量高達90%以上。雖然導電聚合物可以作為優良的材料制備柔性電極,但其自身較低電導率使得電極的循環性能較差,因此在實際應用中還有待進一步研究。

將活性材料與具有強導電性和韌性的石墨烯或碳納米管復合可以得到性能優異的柔性儲能材料。Wang等[8]制備了一種還原氧化石墨烯/四氧化三錳(rGO/Mn3O4)納米復合膜用于鋰離子電池(LIBs)的獨立電極。采用簡單的真空過濾方法構建棒狀一維/二維混合結構,該材料由一維Mn3O4納米線和二維還原石墨烯組成。由于結構優勢,rGO/Mn3O4納米復合膜在100 mA·g-1時表現出802 mAh·g-1的高比容量。同時,在2000 mA·g-1的高電流密度下容量為308 mAh·g-1。Guo等[5]通過簡便的一步式化學氣相沉積(CVD)法制備了一種連續、柔性和自支撐的SiOx/CNT復合膜。在這種材料中,SiOx納米顆粒位于高度石墨化且壁少的碳納米管表面上,形成了便于快速電子傳輸的高效網絡。這些獨特的結構/組成特性使該材料在鋰離子存儲中展現出優異的性能,在100 mA·g-1電流密度下容量可達到1240 mAh·g-1,經過500周次循環后容量可以保持在400 mAh·g-1。Wang等[9]采用真空抽濾方法制備了一種由2D磷化鎳鈷納米片和碳納米管構成的多孔結構柔性陽極材料用于鈉離子電池。這種電極結構不僅避免了納米片的聚集,同時也為鈉離子提供了一個高導電的擴散網絡,利用金屬磷化物間的協同效應改善材料的電化學性能。

1.2 柔性基底電極

用于獨立柔性電極的活性復合材料膜在長時間彎曲后會導致電極斷裂和脫落。為克服這一問題,研究人員在柔性基體上負載活性復合材料方面開展了較多的研究。柔性基體主要包括柔性金屬基材(不銹鋼、鎳和鈦)和碳基電極。

1.2.1 金屬基化合物材料

金屬基板柔性電極作為無黏結電極,有助于降低制造成本,保持循環穩定性和最小化容量損失。各種金屬襯底,如不銹鋼、鎳泡沫、銅和鈦箔,具有較高的導電性和良好的力學性能,已被用于構建定向納米陣列。

Lee等[10]報道了在Ni泡沫上原位生長鎳基MOF并形成Ni-MOF@NiS2@C核殼異質納米結構(NMSC),如圖1(a)所示,所制備的材料不需要添加導電炭黑和黏結劑可直接作為電極使用。此外,還展示了一種表面活性劑輔助的方法來構建一個超薄的二維納米折疊結構,獨特的納米折疊式結構有利于離子快速擴散,并由于其優異的電荷轉移能力而降低了總電阻。該固態柔性超級電容器表現出優異的性能(比電容為283.5 F·g-1),同時,在7000 W·kg-1的功率密度下,能量密度能達到77.2 Wh·kg-1。

圖1 柔性基底電極制備流程圖(a)Ni-MOF@NiS2@C核殼異質納米結構的制備示意圖[10];(b)Na-Ti3C2Tx-CC金屬陽極制備流程圖[14]Fig.1 Schematic diagram of the preparations of flexible substrate electrodes(a)preparation of Ni-MOF@NiS2@C core-shell nanostructures[10];(b)flow chart of preparation of Na-Ti3C2Tx-CC metal anode[14]

Yin等[11]以銅箔為基體,在其表面生長Cu-MOF材料進而得到一種獨立的三維Cu納米棒陣列,將其用作鋰金屬陽極,能使鋰離子均勻沉積,并抑制鋰剝離/電鍍過程中鋰枝晶的生長。得益于獨特的成分和結構,在0.5 mA·cm-2的電流密度下,經過200周次循環后庫侖效率可以高達97%,并且具有2.0 mAh·cm-2的容量。

Wang等[12]在導電泡沫鎳襯底上原位生長了CeO2/Co3O4復合納米線陣列(NWAs),作為Li-O2電池的自支撐陰極。在Co3O4上均勻分布的CeO2納米晶是Li2O2成核、初始生長和分解的活性位點。得益于雙功能催化Co3O4在后續充放電產物演化中的協同效應,該氧化物表現出了優異的電催化性能,獨立CeO2/Co3O4NWAs電極在500 mA·g-1的電流密度下,分別經過500和120周次循環,容量依然維持在500 mAh·g-1和1000 mAh·g-1。同時,在500 mA·g-1的截止電壓測試的比容量能達到1539 mAh·g-1。

Zhou等[13]采用蒸發法在CuO陣列表面利用吡咯蒸氣進行原位聚合形成聚吡咯(PPy)。在這種均勻的PPy涂層的幫助下,排列的CuO薄膜的獨特結構可以很好地保持機械結構的穩定性,并在充放電過程中快速傳輸鋰離子和電子,從而獲得高的鋰存儲。電化學測試表明,聚吡咯不僅能顯著提高CuO陽極的比容量,而且在大電流密度下提高了CuO陽極的循環穩定性。在1 C循環100周次后,CuO@PPy集成陽極的比容量可達561 mAh·g-1,比純CuO陽極提高近33%。

盡管大量文獻表明金屬基材電極在柔性儲能器件中能展現出優異的性能,但是金屬基材在反復應變的過程中容易出現金屬疲勞、柔性不足等問題,因此尋找力學性能更為優異的柔性基底尤為重要。

1.2.2 碳基材料

碳基材料密度較低,以碳基材料為導電骨架,可以使電池的電化學性能大幅度提高。同時,碳材料的易加工性能保證了納米結構可進行有效的設計與制備,使得電化學性能顯著提高。最近,Fang等[14]利用恒壓電泳沉積工藝設計并合成了一種MXene(Ti3C2Tx)修飾的碳布骨架(Ti3C2Tx-CC),然后經過熱灌注處理制備了可彎曲、可折疊的Na-Ti3C2Tx-CC復合材料,并將其用于鈉金屬電池負極,如圖1(b)所示。Na-Ti3C2Tx-CC電極具有穩定的循環性能和較高的容量,在醚基電解質中,當電流密度5 mA·cm-2時,容量為5 mAh·cm-2,而在碳酸鹽電解質中,當電流密度為4 mA·cm-2時容量可達8 mAh·cm-2。

Lu等[15]采用酸刻蝕法和化學氣相沉積法在碳纖維布原位生長鈷、氮共摻雜碳納米管陣列(Co-NCNT),將其作為柔性鋅空氣電池電極。采用該空氣電極的水相ZABs的放電/充電性能優于傳統噴涂法制備的在碳纖維布上不均勻分散Co-NCNT的空氣電極。經過彎折性能測試,由Co-NCNT電極組成的柔性準固態ZABs在放電/充電過程中表現出良好的柔性。在2 mA·cm-2下,連續工作30 h,柔性電池的極化電壓和循環效率分別為0.67 V和64.4%。

Wang等[16]在碳纖維布上生長空心金紅石型TiO2陣列(H-TiO2@CFC),將其作為柔性鈉離子電池電極。由納米TiO2自組裝而成的中空長方體的結構為電解質離子的輸送提供了良好的通道,也為電荷的儲存提供了大的界面面積。在50 ℃下,H-TiO2@CFC電極的Na+存儲容量為103.3 mAh·g-1。以H-TiO2@CFC為陽極,Na3V2(PO4)3為陰極組裝的柔性全電池,其能量密度可以達到156.8 Wh·kg-1,并且具有良好的柔韌性和抗機械彎曲性。在Wang等[17]的另一項工作中,采用簡單的水熱合成法,在碳纖維布上生長了球形VPO4粒子(VP@CFC),將該自支撐電極用作鋰離子電池陽極展現出優異的性能。VP@CFC電極在0.1 C下的可逆比容量為541.2 mAh·g-1,在10 C下具有良好的高倍率性能(350.2 mAh·g-1)和良好的循環穩定性(250 C下的容量保持率為91.8%)。優異的性能歸結于復合材料良好的導電性和便捷的離子傳輸通道。此外,以VP@CFC為陽極、在CFC上包覆LiCoO2為陰極組裝的柔性鋰電池在彎折情況下依然可以保持良好的電化學性能。

Luo等[18]在吡咯聚合的過程中引入石墨烯作為導電黏結劑,采用真空抽濾的方法制備出柔性自支撐聚吡咯/還原石墨雜化膜(PPy/rGO)。PPy/rGO雜化膜中PPy的納米管結構和氮原子可以確保Li成核,并有效地限制鋰樹枝狀晶體的形成。電化學性能顯示該雜化膜在0.5 mA·cm-2下循環230周次容量可以保留98%,同時在1.0 mAh·cm-2的面容量下可以保持900 h的穩定壽命,即使在高達4.0 mAh·cm-2的鋰沉積容量下也沒有觀察到明顯的鋰枝晶。以上研究表明,碳基材料穩定性好、導電性佳,作為電極基底表現出與電極活性材料較強的親和力,在柔性電極研究中占據重要地位。

2 柔性電極材料制備工藝

柔性電極的制備工藝是決定材料能否商業化生產的重要技術之一。根據電極構型特點,柔性電極材料一般可分為一維、二維和三維電極,不同維度下的電極具有不同的性能及應用前景。

2.1 一維電極材料的制備方法

一維纖維可以直接用作電極,也可作為儲能材料的柔性基材,有長寬比大、質量輕和易于編織紡織品的特點。目前一維纖維狀電極的制備主要采用濕紡、干紡、靜電紡絲法。

2.1.1 濕法紡絲法

濕紡是目前應用最廣的合成纖維技術。通常,將黏性聚合物前驅體(例如聚丙烯腈(PAN))溶解在合適的溶劑中配制紡絲原液,通過噴絲板擠出并成型,溶劑向外擴散導致連續纖維凝結,然后收集到主軸上。Vigolo等[19]在表面活性劑(十二烷基硫酸鈉(SDS))的輔助下將碳納米管超聲分散到水中,形成均勻的膠體分散體,再將聚乙烯醇溶液(PVA,質量分數為5%)加入其中,通過針頭擠出并形成碳納米管纖維。Li等[20]通過“動態模板(KOH,SiO2和Al2O3)煅燒”策略,開發了一種分層多孔中空碳纖維織物(HPHCT),且作為獨立電極保持較好的循環穩定性(圖2(a))。但是濕法紡絲成型過程復雜,紡絲速度受溶劑、凝固劑等因素限制,紡絲速度較低,成本較高,不利于大規模生產。

2.1.2 干法紡絲法

干法紡絲是將某些高分子化合物用沸點低而易揮發的溶劑制成紡絲溶液,由噴絲頭的細孔壓入熱空氣中,因溶劑急速揮發而凝固成纖維。Jiang等[21]構建了一種由碳納米管制成的連續紗線,只需從超排列的碳納米管陣列中抽出碳納米管,就可以將其自組裝成長度達30 cm的紗線,并且可以通過在高溫下加熱來增強這些紗線的強度和導電性(圖2(b))。Sasikala等[22]制備了由N和Cu共摻雜的多孔石墨烯纖維芯組成的石墨烯@聚合物核-殼纖維(G@PFs)。當核殼纖維用于儲能時,可以獲得高的能量密度以及長期的循環穩定性(圖2(c))。干法紡絲通常對材料的熱穩定要求較高,同時溶劑揮發產生的有機氣體具有一定的毒性和易燃性,需要配套嚴格的防護措施。

圖2 一維電極材料的制備示意圖(a)中空碳纖維織物的制備流程圖及實物圖[20];(b)碳納米管纖維實物圖[21];(c)石墨烯@聚合物核-殼纖維(G@PFs)的制備流程圖[22]Fig.2 Schematic diagram of the preparation of one-dimensional electrode materials(a)flow chart and physical drawing of hollow carbon fiber fabric[20];(b)physical drawing of carbon nanotube fibers[21];(c)synthetic schematic diagram of G@PFs[22]

2.1.3 靜電紡絲法

靜電紡絲具有制造裝置簡單、紡絲成本低廉、工藝可控等優點,已經成為有效制備納米纖維材料的主要途徑之一。其工作原理主要是將聚合物溶液或熔體在強電場中進行噴射紡絲。Shao等[23]通過含有MXene的電活性納米纖維電紡至聚酯纖維(PET)基底上。由于采用了具有高度電活性的MXene納米纖維和PET,因此所得的紗線具有出色的柔韌性、強度和高功率密度等特性。Marriam等[24]采用一種自下而上的方法來制造可拉伸聚苯乙烯-丁二烯-苯乙烯/層狀石墨烯復合材料(SBS-G)纖維,進一步采用炭黑對纖維進行包覆處理,得到的柔性纖維展現出優異的電化學性能,在692 mW·cm-3的功率密度下,能量密度可達到6.6 mWh·cm-3。

2.2 二維電極材料的制備方法

對于二維電極材料,傳統方法制備的電極材料功率密度和能量密度較低,針對這一問題,采用新型的濺射鍍膜技術、噴墨印刷、絲網印刷等方式可以有效改善這一問題。

2.2.1 濺射鍍膜技術

濺射鍍膜技術是用離子轟擊靶材表面,濺射產生的原子沉積在基體表面成膜稱為濺射鍍膜。它的優勢在于可以很好地控制薄膜的厚度和質量,從而制備高精度的薄膜。韓國慶熙大學Kim團隊[25]成功通過連續滾動濺射(RTR)和Cu靶材制備了氧化銦/銅/氧化銦多層電極。在室溫真空環境下,在700 mm寬的PET基板上采用離子輻照處理黏附性后,通過RTR先后濺射氧化銦、銅、氧化銦三層,由于銅夾層的高應變破壞,RTR濺射的多層膜相比單個氧化銦膜更具柔性(見圖3(a)~(c))。美國亞利桑那州立大學Alford團隊[26]通過室溫下將二氧化鈦/銀/二氧化鈦的多層結構濺射沉積在柔性基板上,以開發無銦透明復合電極。盡管濺射鍍膜可以獲得純度高、附著性好的薄膜,但是其設備復雜、裝置昂貴、沉積速率較低。

圖3 濺射鍍膜技術[25](a)在PET襯底上沉積ITO/Cu/ITO多層膜的中試RTR濺射工藝原理圖;(b)在涂覆頂層ITO層之前,在倒卷輥上軋制Cu/ITO/PET基板;(c)涂覆在PET基材上的透明彎曲ITO/Cu/ITO多層膜圖片Fig.3 Sputtering coating technology[25](a)schematic of the pilot-scale RTR sputtering process to deposit an ITO/Cu/ITO multilayer on the PET substrate;(b)picture shows a Cu/ITO/PET substrate being rolled on the rewind roller before coating of the top ITO layer;(c)picture of a transparent curved ITO/Cu/ITO multilayer coated on the PET substrate

2.2.2 噴墨印刷

噴墨印刷是借助噴墨印刷機進行非接觸式的按需打印的一項技術,它不受材料種類限制,可在木板、玻璃、聚合物等表面進行高精度印刷。例如,法國南特大學Delannoy團隊[27]提出了用于低成本微型電池的離子凝膠,其溶膠前驅體可以進行噴墨印刷,為全固態微型設備提供類似液體的電解質性能。這種完全基于二氧化硅的離子凝膠封閉離子液體具有耐熱性,可滿足安全性和需要回流焊的技術的要求。高離子電導率以及多孔復合電極的相容性可實現良好的電化學循環性能,如具有LiFePO4和Li4Ti5O12多孔復合電極的鋰離子全電池在100周次循環中顯示出300 μAh·cm-2的比容量。與基于昂貴的物理氣相沉積(PVD)工藝的微型器件相比,該方法具有很強的競爭力。然而噴墨印刷為了獲得均勻的噴墨液滴并防止噴嘴堵塞,往往對油墨有較高的要求(低黏度、高表面張力和適應固定直徑噴嘴的密度)。

2.2.3 絲網印刷

噴墨印刷技術成本相對較高,采用絲網印刷可以在保持精度的情況下降低成本。該技術通過網印機,采用絲網、刮刀配合漿料燒結而成的厚膜形成導體電極的一項技術。其優勢為靈活性好、制造成本低、工藝穩定性好。例如,法國格勒諾布爾大學Oussama團隊[28]配制了柔性的鋰離子電池電極材料的有機溶劑墨水。其中石墨為活性材料,羧甲基纖維素為分散劑,微纖化纖維素為黏合劑,通過壓延工藝將可逆容量從93 mAh·g-1提高到315 mAh·g-1,并將孔隙率降低到34%的最佳值,從而提高了電極性能(圖4)。絲網印刷技術在快速制備大面積薄膜方面具有巨大的優勢,然而這種工藝通常針對平面進行印刷,同時難以精確控制電極質量。

圖4 噴墨印刷電極[28](a)印刷電極的柔韌性展示圖;(b)電極SEM橫截面圖;(c)FESEM圖像Fig.4 Inkjet printing electrode[28](a)flexibility of a printed electrode;(b)cross section SEM image of the electrode;(c)FESEM image

2.3 三維(3D)電極設計與制備

高能量密度可以滿足為電子設備供電的能量需求[29],但薄層電極僅提供有限的負載,限制了材料的能量存儲能力。相對于低維結構,3D結構的電極引起了人們的極大興趣。3D電極可以在有限的面積內提供較大的應用區域,形成多徑通道,從而促進離子和電子轉移。另外,3D電極又增加了一個維度的靈活性,為柔性電子的發展和可穿戴電子設備提供更大的變形空間,這大大提高了柔性電存儲設備在設備組裝水平上的可靠性,因此,三維電極設計與制備成為現今乃至未來重要的柔性電極發展方向。

2.3.1 3D打印

3D打印技術又被稱為增材制造技術,作為一種先進的制造技術,以相對低的成本制造復雜的自由形狀的幾何圖形,已經獲得了大眾的認可。與傳統制造技術相比,3D打印引入了高度作為第三維,可以構建各種立體幾何圖形,同時3D打印可以擴展到幾乎所有類型的材料,如金屬、陶瓷、聚合物、復合材料和生物材料。為了提高電化學儲能系統的能量密度、功率密度和力學性能,其已被開發成為重要的儲能電子設備制造工藝。3D打印具有以下優勢:通過3D打印可以實現儲能設備的增強比容量/電容、能量密度、功率密度;改善力學性能,特別是高柔性;具有成本低、工藝快速簡單、污染物排放率低等優點[30]。

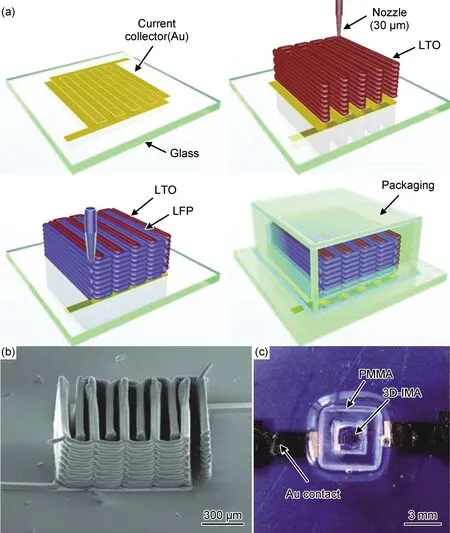

在不同的3D打印和成型技術中,直接油墨印刷由于其成本低廉、操作快捷、材料多樣性和相容性好而被廣泛應用[31]。它的一個重要步驟是將電化學活性材料制備成具有高黏度和剪切稀釋流變特性的可印刷油墨,然后將其從打印頭擠壓出來,沉積在基底上。Lewis研究團隊[32]展示了一種LiFePO4/Li4Ti5O12(LFP-LTO)叉指式鋰離子微電池,如圖5所示。分別將正負電極材料溶于水、乙二醇(EG)和甘油溶液,羥乙基纖維素(HEC)和羥丙基纖維素(HPC)作為增黏劑,經過多次分散、離心、均化過程,制備了固體載荷不同的LTO和LFP油墨,發現固體載荷分別為57%和60%的油墨表現出所需的流變性能和印刷性能。3D微型電池表現出了比之前報道的傳統鋰電池更高的面能量密度和功率密度,在1.0~2.5 V之間循環,面能量密度和功率密度可達9.7 J·cm-2和2.7 mW·cm-2。

圖5 叉指式鋰離子微電池[32](a)LFP-LTO叉指式鋰離子微電池的制備示意圖;(b)LFP-LTO的SEM圖;(c)封裝后由LTO-LFP電極組成的3D微型電池的光學圖像Fig.5 Cross-fingered lithium ion microbattery[32](a)schematic diagram of preparation of LFP-LTO cross-fingered lithium ion microbattery;(b)SEM image of LFO-LTO;(c)optical image of a 3D miniature battery composed of an LTO-LFP electrode after packaging

除了替代傳統的薄膜電極生產工藝,3D打印也可以代替傳統的漿液鑄造工藝來制造電極。Maurel等[33]將石墨烯基聚乳酸絲(G/PLA)用于熱熔堆積固化成型法(FDM)電極的制備。將厚度為250 μm的FDM打印的圓盤組裝成紐扣電池,以研究打印電極的電化學性能。在經過6周次和140周次循環后,印刷電極獲得了較高的可逆容量,在18.6 mA·g-1的電流密度下達到200 mAh·g-1,在37.3 mA·g-1下達到140 mAh·g-1。可以看出,用3D打印技術替代傳統的電極制造工藝可以降低生產成本,并在一定程度上簡化制造過程。這也表明了新穎的3D打印技術在更多應用中的巨大潛力。盡管如此,3D打印技術作為一種新興技術仍處于早期研究階段,需要在工藝技術和材料特性方面進行優化。

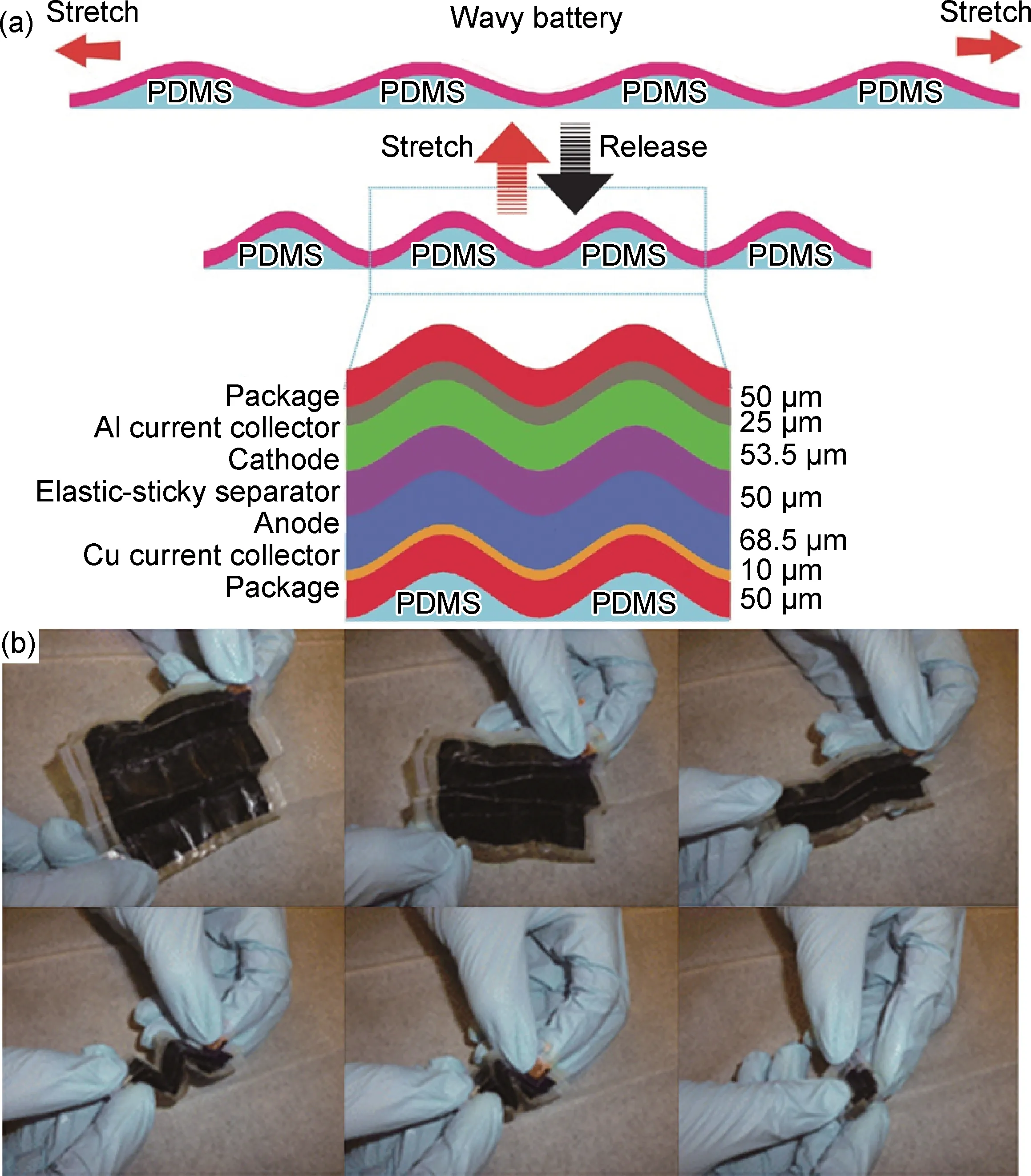

2.3.2 結構變形設計

為了滿足普及型便攜式電子設備的需求,伸縮型儲能設備被廣泛關注,例如最近開發的表皮電子設備。迄今為止,可伸縮儲能設備一般是通過將電極活性材料沉積在預拉伸的彈性材料上來實現的,如聚合物基板形成波狀結構。在一項研究中[34],選用具有高孔隙率、可拉伸和有黏性的靜電紡絲聚氨酯/聚偏二氟乙烯(PU/PVDF)膜為隔膜,通過波浪結構的簡單設計開發了一種可伸縮鋰離子電池。這種波浪PU/PVDF膜的可拉伸性避免了電池各部分在反復釋放/拉伸循環中的破裂和脫離(圖6(a))。宏觀波浪結構顯示出高的電化學性能(3.6 mAh·cm-2的面積容量和高達172 Wh·L-1的能量密度)和在反復釋放/拉伸循環中的耐久性。這種波浪形的電池隔膜概念可以為具有高拉伸性和電化學性能的新型儲能裝置的設計和集成提供靈感。

圖6 可伸縮儲能設備(a)基于設備尺度波狀結構和彈性黏性隔板的可伸縮電池示意圖[34];(b)折疊式鋰電池的折疊示意圖[35]Fig.6 Retractable energy storage equipment(a)schematic diagram of a retractable battery based on device scale wavy structure and elastic-viscous separator[34];(b)folding schematic diagram of a folding lithium battery[35]

然而,彈性基板給設備增加額外的質量和體積,對電化學存儲能力沒有貢獻。此外,該方法只能有限適用于具有高柔韌性并可以很好地黏附到基材上的材料。現有的電子器件只允許一個方向上的曲率,設備的一致性通常通過覆蓋手部背部、前額或手臂的小部分皮膚來體現。未來的研究將集中于發展具有三維結構的網格電子技術,使之能覆蓋器官的整個區域,實現全方位的監測。中國古代的折紙和剪紙藝術給電極的3D架構設計帶來了靈感,折紙結構是層層折疊,容易展開。Cheng等[35]已經使用折紙和剪紙相結合的概念制造了一種可拉伸的鋰離子電池,并通過塑性軋制抑制由于切割和折疊引起的斷裂(圖6(b)),從而使電池具有出色的電化學和力學特性,實現出色的拉伸性能(超過150%)。與此同時,這種電池展示了集成能力和為智能手表供電的能力,它可能會通過提供額外的物理和功能設計空間實現可穿戴電子設備領域的革新。

3 柔性薄膜電極的應用

剛性薄膜在外力作用下易發生變形而失效,鑒于柔性薄膜的優越性能,也隨著人們對可穿戴、可植入、可彎曲電子產品需求的日益增加,柔性薄膜在鋰/鈉離子電池、鋰硫電池、鋅空氣電池方面都得到了廣泛的應用。

3.1 鋰/鈉離子電池

鋰離子電池(LIB)因其高能量密度、高安全性和長循環壽命而被廣泛應用于便攜式電子產品中。然而,傳統的鋰離子電池無法滿足可穿戴電子產品對高靈活性需求。近年來,基于擠壓的3D打印技術也受到廣泛的研究[36-39],黏性油墨通過噴嘴被選擇性擠壓,以氧化石墨烯為活性材料的復合熱敏性聚合物,具有高黏度和剪切稀釋性能,在不同的基片上通過噴嘴3D打印出高導電性和柔性的電路,非常適合制作微型儲能器件[40]。Praveen等[41]采用一種可擴展、低成本、高效率的3D打印技術來制作柔性鋰離子電池(LIB)。以鋰鎳鈷鋁氧化物(NCA)作為正極活性材料,氣相生長的碳纖維(VGCF)作為負極和導電劑,將印刷好的NCA和VGCF進行組裝即可得到柔性鋰離子全電池。電極具有良好的柔韌性,經過反復折疊、扭曲、纏繞,其結構未發生任何損壞。電化學性能測試顯示在0.1 C下比容量可達到218 mAh·g-1,循環50周次后容量保持率能達到76.14%。將組裝好的電池進行充電后可以點亮發光二極管,表明通過3D打印得到的電池具有一定的應用價值。

為拓展鋰離子電池在柔性電子設備中的應用,研究者在考慮電極材料應具有靈活、可彎曲和折疊能力同時,在各種新型電極結構設計、新型納米材料和集成電池系統開發方面也取得了優良成果。Shi等[42]通過靜電紡絲法制備了FeP@氮、磷共摻雜薄膜(FeP@NPC),FeP納米粒子包裹在三維互連的氮、磷共摻雜碳纖維中,用于高性能鈉離子存儲。獨特的結構設計使FeP納米顆粒的生長受到聚丙烯腈納米纖維的限制,減輕了FeP的團聚,同時也抑制了金屬顆粒的體積膨脹;三維連接的碳纖維網絡作為電子/離子傳輸通道,加速反應動力學,同時限制FeP在鈉化/脫鈉過程中的體積膨脹,進而可以獲得557 mAh·g-1的高可逆容量和優異的循環性能。為了驗證柔性鈉離子電池FeP@NPC薄膜電極的實際應用,組裝了磷酸釩鈉(NVP)∥FeP@NPC全電池,該電池可在不同彎曲角度下輕松點亮LED燈。這項研究為磷化物基高性能陽極材料在柔性儲能裝置中的應用提供了一種新的策略。

隨著半導體工業的迅速發展,智能眼鏡、手表等可穿戴設備越來越多地進入到人們的日常生活中。然而傳統的鋰離子電池(LIBs)僅限于特定的形狀和尺寸,這限制了它們在某些可穿戴設備中的應用。Praveen等[43]提出一種高效的3D打印技術,研究了它們的流變特性,以及它們對基底材料的附著力。此外,還研究了這些電池的電化學性能和對電池變形的耐受性。所打印的電池可以直接與可穿戴設備的其他組件集成,從而以較小的尺寸和較輕的質量維持一個緊湊的、良好的嵌入式結構,在0.1 C下的比放電容量為184 mAh·g-1,并且在彎曲時具有一致的電化學性能。這些設備可打印成玻璃框架、耳機和腕帶等形狀。這種很有前途的技術可以用于制造和集成未來可穿戴設備的電池。

3.2 鋰硫電池

鋰硫電池作為一種高能存儲系統,在可穿戴和便攜式電子產品中具有廣闊的應用前景。然而,嚴重的穿梭效應、低的硫導電率、特別是電極柔韌性差,限制了鋰硫電池的應用。Wang等[44]利用靜電紡絲技術,開發了一種用于鋰硫電池的高通量柔性纖維膜。這種結構有助于消除負界面效應,并有效地促進多硫化物約束、電子轉移和鋰離子擴散。即使在高硫負荷下,這種復合膜仍具有較高的面積容量(11.4 mAh·cm-2)和優異的循環性能。在LED照明測試(圖7)中,該電池能點亮30多個處于0°到180°折疊狀態的LED陣列燈。更高的硫負荷、更輕的質量、更好的循環性能和優異的力學穩定性都顯示了這種復合纖維膜在未來可穿戴電子產品中的巨大應用潛力。Chen等[45]設計了一種使用3D打印技術制備的可穿戴鋰硫(Li-S)手環電池。由于導電3D骨架為電子和離子提供了相互穿透的傳輸路徑和通道,Li-S電池在500周次循環后可提供505.4 mAh·g-1的比容量,活性材料負載高達10.2 mg·cm-2。將手環電池戴在手腕上可以點亮紅色發光二極管,顯示了其良好的實用性。目前,柔性鋰硫電池電極主要采用碳納米管、石墨烯、碳布、碳紙等碳基材料或高分子材料,在此基礎上的改性材料也被廣泛應用。如何在滿足柔性要求的同時,進一步提高電池整體性能,仍有待進一步深入研究。

圖7 使用集成的三合一纖維膜組裝的Li-S袋電池在不同折疊狀態下的LED照明測試[44]Fig.7 LED lighting test using an integrated three-in-one fiber membrane assembled Li-S bag battery in different folded states[44]

3.3 鋅-空氣電池

鋅-空氣電池(ZAB)被認為是解決目前因過度使用化石燃料而引起的能源和環境問題的最具吸引力的方法之一[46],鋅-空氣電池由于低成本、高安全、高效性和穩定性的特點,引起了國內外眾多研究者對鋅-空氣電池柔性電極的制備技術的關注。

鋅-空氣電池的開發主要受限于以下兩個方面:空氣電極緩慢的反應動力學和高性能固態電解質的開發。失水、電解液炭化和堿性電解液對鋅電極的負面影響(如腐蝕和枝晶生長),導致電池循環壽命和儲存壽命有限。如何解決以上問題,開發具有保水性能、抗炭化性能和電化學性能穩定的新型鋅電極電解質材料是目前很多研究者的主要工作[47]。Li等[48]報道了一種由聚乙烯醇(PVA)和氯化鈉溶液組成的中性凝膠電解質,它具有良好的保水性和抗炭化性,鋅電極具有一個高度穩定的環境。在碳布上原位生長Co3O4納米片的納米孔集成空氣電極,在頻繁使用或大變形條件下,具有優異的活性和高強度。基于中性凝膠電解質和納米孔集成空氣陰極的三明治結構的柔性鋅空氣電池循環壽命超過70 h。包裝10天后組裝的鋅空氣電池保持了70 h的高循環穩定性,表明其具有顯著的貯存壽命。電解質作為柔性ZABs的“血液”,對其放電時間、循環性能和保質期等性能起著重要的決定作用。Li等[49]將一種基于季銨鹽的新型聚合物電解質應用于柔性鋅-空氣電池中(圖8(a))。以聚乙烯醇為聚合物電解質,氫氧化四乙銨(TEAOH)作為離子導體,使柔性鋅-空氣具有良好的工作壽命,所制備的聚合物電解質離子電導率在2周后也能保持在30 mS·cm-1。與常用KOH-PVA電解液相比,基于TEAOH-PVA電解液組裝的鋅空氣電池表現出優異的放電性能和循環壽命,在2周后沒有明顯的降解。并且,柔性鋅-空氣電池成功應用在電子手表、手機和LED屏幕等方面(圖8(b)~(d)),同時在不同彎折程度下(圖8(e)),循環性能依然保持穩定,這表明高性能鋅-空氣電池具有巨大的應用潛力。

圖8 鋅-空氣電池制備原理及性能測試[49](a)TEAOH-PVA電解質的合成及柔性ZAB的原理圖;(b)~(d)柔性ZAB在LED屏幕、電子手表和手機上的應用;(e)柔性ZAB在不同彎折程度的循環性能測試Fig.8 Preparation principle and performance test of zinc-air battery[49](a)synthesis of TEOH-PVA electrolyte and schematic diagram of flexible ZAB;(b)-(d)flexible ZAB applications in LED screens,electronic watches and mobile phones;(e)cyclic performance test of flexible ZAB in different bending degrees

目前,為解決鋅-空氣電極中的氧還原反應和析氧反應動力學緩慢的問題,迫切需要開發高效廉價的非貴金屬雙功能催化劑。而靜電紡絲法制備的一維納米纖維具有高孔隙率和大比表面積等優點,可縮短離子擴散距離并提供了更多的反應活性位點,有效改善活性物質的嵌入/脫出反應動力學。Huang等[50]使用靜電紡絲技術,通過四步法制備了具有CoSe2/Co異質結構的N摻雜碳纖維(CoSe2/Co@NCNF)。該材料具有豐富活性位點、分級孔隙率和出色電催化性能。與商業Pt/C和IrO2催化劑相比,該材料表現出優異的長期穩定性和抗甲醇能力。將CoSe2/Co@NCNF-3應用在鋅空氣電池中展現出優異的長期循環穩定性和高功率密度(79 mW·cm-2)。

4 結束語

本文論述了柔性電極材料如碳基材料、金屬有機化合物及導電聚合物等的制備工藝及應用情況。柔性儲能器件發展的主要障礙在于如何獲得具有優異性能的柔性電極材料,雖然目前已經取得了一定的進展,但是對于柔性儲能器件的研究仍然處于初級階段,需要進一步研究的問題主要有:

(1)目前的電極材料仍然難以同時滿足電化學儲能器件要求的高能量、功率密度,優異的循環穩定性和良好的安全性等條件。因此尋找合適的具有良好的綜合性能的柔性電極材料依然面臨巨大挑戰。

(2)電解質在柔性儲能器件中具有重要作用。目前已經商品化的電池中多采用液態電解質,這存在著極大的安全隱患。同樣,在柔性儲能器件中,液態電解質在形變過程中可能會泄露引發安全問題。近年來,已經有很多學者對固態電解質進行了研究,但其普遍存在著循環性能較差、成本較高等問題。對于柔性儲能器件來說,仍然需要進一步研發具有良好力學性能和優異電化學性能的固態電解質。

(3)開發輕薄、穩定、可變形的封裝材料對于柔性儲能器件可更好地抵抗外界環境影響,減少因為封裝材料造成的能量功率密度損失是十分重要的。目前對于這部分的研究較少,需要進一步的研究。

(4)為了實現柔性儲能器件在實際中的應用,需要開發簡單、高效、成本較低的大規模制備工藝。

(5)目前,尚無成熟的技術對于電化學儲能器件的柔韌性如拉伸、彎曲、安全等性能進行測試。

近年來的研究表明,柔性儲能器件的研發與應用是目前時代發展的趨勢。盡管仍然存在許多實際問題有待研發人員解決,但隨著對柔性電極材料、固態電解質等核心元件的不斷深入研究,生產工藝及封裝技術不斷優化,器件結構的合理設計,在不久的將來,柔性電子產業將迎來飛速發展。