某碳質千枚巖鉬礦選礦工藝研究

王會安,衛亞儒

(1.謙比希濕法冶煉有限公司,贊比亞 銅帶省吉特威)(2.西北有色地質礦業集團有限公司,陜西 西安 710055)

0 引 言

鉬是我國24種重要戰略性礦產之一,廣泛用于鋼鐵,化工,電氣、電子技術,醫藥和農業等領域。近年來,鉬金屬的需求量快速增長,導致易選輝鉬礦資源儲量急劇減少[1],難選鉬礦資源的開發利用成為當務之急。某難選碳質千枚巖鉬礦受賦礦巖體千枚巖構造特征影響,輝鉬礦嵌布粒度微細、氧化率高、與石墨、碳質物的關系尤為密切,分選難度極大。文章在礦石性質分析基礎上,開展選冶工藝研究,為資源的開發和利用提供借鑒。

1 礦石性質

1.1 多元素分析

原礦化學多元素分析結果見表1[2]。

表1 原礦化學多元素分析結果 %

1.2 礦物組成

主要金屬礦物為輝鉬礦,磁黃鐵礦、黃鐵礦等,其次為方鉛礦、閃鋅礦、黃銅礦、褐鐵礦、金紅石和磁鐵礦等。脈石礦物主要為石英、方解石、白云石等碳酸鹽礦物及碳質物、白云母。

受碳質千枚巖變晶結構影響,礦物結晶極為致密,輝鉬礦多呈片狀、鱗片狀與石墨緊密共生或被石墨集合體包裹,粒徑<0.005 mm;部分輝鉬礦與石墨、微細粒磁黃鐵礦、黃鐵礦等緊密共生,集合體粒徑大多數在0.005~0.015 mm。

1.3 物相分析

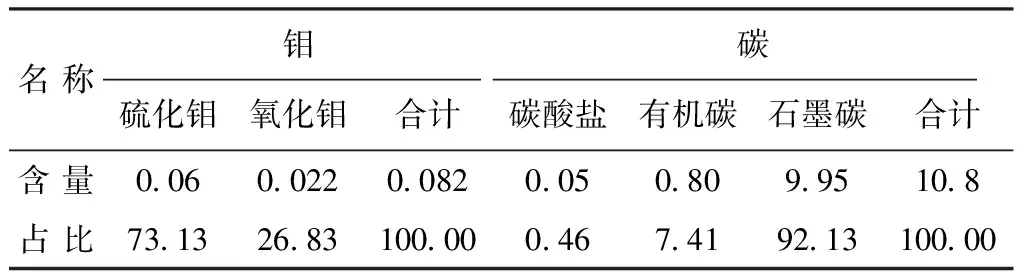

為研究鉬和碳狀態分布,對其進行物相分析,結果見表2[2]。

表2 鉬與碳的物相分析結果 %

原礦中鉬的氧化率高達到26.83%,可浮性差、難以上浮,影響鉬浮選回收率;碳主要以石墨形式存在,占比達到92.13%。石墨與輝鉬礦可浮性接近,浮選分離困難,影響鉬精礦品質。

2 工藝探索研究

單一硫化鉬礦常采用浮選,也有采用浮選、重選、化學選礦等聯合流程。該礦中鉬品位低、碳含量高,采用碳氫油或松醇油均可輕松實現鉬、碳上浮,但輝鉬礦粒度非常微細,且被石墨和脈石礦物包裹,利用單一浮選流程使二者達到有效分離,獲得合格鉬精礦和較高鉬的回收率可能性很小。根據碳密度小、碳鉬易氧化,且氧化鉬容易浸出的特點,開展了除碳、浸出等不同工藝流程的探索試驗。

2.1 除碳試驗

2.1.1 脫碳試驗

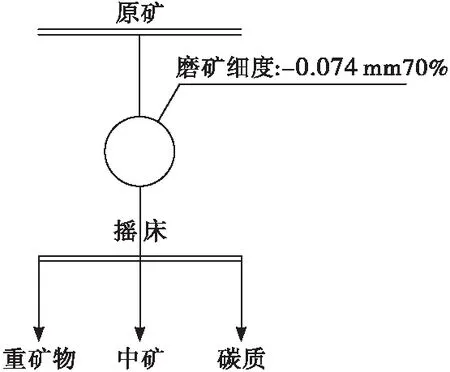

根據碳質可浮性、比重與輝鉬礦差異,分別進行了浮選[3-4]及重選脫碳對比,浮選脫碳工藝見圖1、重選脫碳工藝見圖2、結果見表3。

圖1 浮選脫碳試驗流程

圖2 重選脫碳試驗流程

表3 脫碳試驗結果 %

表3結果表明:浮選的碳質和粗精礦鉬品位提高幅度不大,富集比僅為1.79~1.88,尾礦損失達到46.98%。碳質產率4.53%遠小于TC含量9.87%,可能在磨礦細度-0.074 mm 70%條件下,輝鉬礦與微細粒磁黃鐵礦、黃鐵礦、土狀石墨等緊密共生,鉬、碳與脈石礦物分離效果不佳。也有可能是碳質硬度低、易泥化,微粒級碳質附帶鉬礦物吸附于其它礦物表面[5],致使脫碳效果不明顯。重選脫碳能較好的實現大粒徑輝鉬礦富集,富集比達到2.43。但大部分細粒級鉬與碳比較均勻分布于脈石中,導致中礦、碳質和原礦品位接近,鉬損失率大,回收率不高。

2.1.2 抑碳試驗

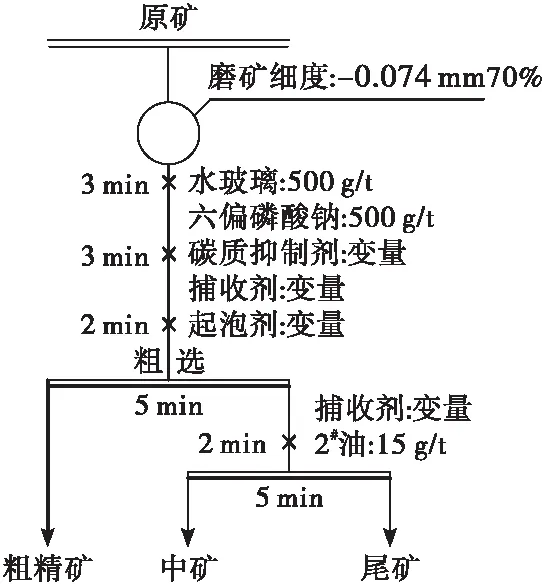

為進一步探討鉬碳分離的可行性,進行了抑制石墨碳,提高鉬精礦品位試驗。選擇對石墨有抑制作用且對輝鉬礦浮選有利的藥劑[6-7],進行了抑碳試驗,流程見圖3,最佳參數試驗結果見表4。

圖3 浮選抑碳工藝流程

表4 抑碳最佳參數試驗結果

表4結果表明:粗精礦和中礦鉬品位分別達到0.22%、0.173%,富集比達到了2.97、2.30,但兩者產率低,總回收率損失大。浮選抑制碳質的同時也抑制了大部分輝鉬礦,抑碳浮鉬效果不佳。

2.2 原礦次氯酸鈉浸出

圖4 原礦次氯酸鈉浸出工藝流程

表5 原礦次氯酸鈉浸出試驗

表5結果表明:原礦品位0.081%,細度-2 mm情況下,2~10 d內浸出率沒有變化,15 d時浸出率達到45.68%,相對提高6.17%,提高幅度有限,原礦直接堆浸的可能性小。磨礦細度增加到-0.074 mm 92%時,3 h浸出率達到76.54%,細磨能有效提高浸出率,但成本也將大幅增加。

2.3 原礦焙燒-堿浸

原礦氧化焙燒可使MoS2轉化為MoO3進而堿浸提鉬,也可降低或避免碳質干擾。為防止焙燒過程MoO3升華,選擇溫度600 ℃,焙燒時間3 h[9-10]后再與碳酸鈉溶液反應浸出,方程式[11-13]為:2MoS2+7O2=2MoO3+4SO2↑,MoO3+Na2CO3=Na2MoO4+CO2↑試驗流程和工藝參數見圖5,結果見表6。

圖5 焙燒-堿浸工藝流程

表6 原礦焙燒-堿浸試驗結果 %

由表6可見:給礦磨礦細度為-0.074 mm 92%、團礦添加劑石灰15%、浸出劑碳酸鈉15%,浸渣品位0.008 5%、浸出率88.19%,計算原礦焙燒-堿浸工藝所得鉬回收率為78.39%。相比較原礦次氯酸鈉浸出工藝,Mo回收率提高了1.85%。

2.4 浮選-粗精礦化學處理試驗

通過浮選富集,可大幅減少焙燒預處理及浸出的礦石量,降低成本。開展浮選-粗精礦化學處理試驗。

2.4.1 浮 選

通過對浮選參數磨礦細度,水玻璃、六偏磷酸鈉、柴油、丁黃藥用量等優化試驗研究,確定最佳工藝及參數見圖6,閉路結果見表7。

圖6 浮選粗精礦工藝流程

表7 鉬浮選閉路試驗結果 %

由表7可見:在磨礦細度-0.074 mm 70%時,采用一次粗選、一次細選、一次精選,有助于提高粗精礦回收率。最佳工藝回路試驗可獲得粗精礦品位0.15%,回收率67.56%的指標。

2.4.2 粗精礦次氯酸鈉浸出

對粗精礦進行不磨(-0.038 5 mm 68%)和再磨(-0.038 5 mm 92%)浸出對比試驗,浸出流程見圖4,參數為:次氯酸鈉溶液濃度47.2 mL/L,浸出時間2 h。試驗結果見表8。

表8 粗精礦次氯酸鈉浸出試驗結果 %

表8結果表明:粗精礦Mo品位0.16%,細度-0.038 5 mm 68%直接浸渣品位0.038%、Mo浸出率76.25%、計算總回收率51.51%;粗精礦再磨后浸出,浸渣Mo品位0.033%、Mo浸出率79.38%、計算總回收率53.63%。粗精礦鉬浸出率隨再磨細度的增加而提高,磨礦細度-0.038 5 mm 含量增加24%,鉬浸出率僅提高3.13%,提高幅度不大。

2.4.3 粗精礦焙燒-堿浸

對浮選粗精礦進行焙燒-堿浸工藝研究,進行了不同磨礦細度和添加劑種類試驗,試驗流程如圖5,試驗結果見表9。

表9 粗精礦焙燒—堿浸試驗結果 %

表9結果表明:焙燒后當磨礦細度在-0.038 5 mm 68%以上,浸出率與磨礦細度關系不大;粗精礦添加石灰焙燒—碳酸鈉浸出指標優良,總回收率達到60.41%。

3 工藝及指標對比

以上5種工藝及指標對比見表10。

表10 各工藝及指標對比 %

由表10可知:浮選除碳、抑碳工藝的產率及精礦品位低,總回收率不高;原礦次氯酸鈉浸出及原礦焙燒-堿浸,工藝總回收率高,但兩者處理量大,工藝成本高;浮選-粗精礦化學氧化浸出及粗精礦焙燒-堿浸工藝降低了浮選后續作業處理量66.5%,能大幅節約成本。相比較粗精礦次氯酸鈉浸出工藝,粗精礦焙燒-堿浸工藝不需要再磨,且浸出率指標高出9.9%,可抵消焙燒成本。粗精礦中碳、硫總量達到11.33%以上,焙燒中可以實現自燃[15],節約燃料損耗。焙燒過程添加石灰有助于提高回收率和固化二氧化硫,降低污染,工藝成熟。

4 結 論

(1)該礦石中鉬含量低,輝鉬礦粒度微細,石墨碳和有機碳含量高達10.8%,且石墨與輝鉬礦共生關系密切,屬難選礦石。

(2)通過浮選脫碳、抑碳及重選都難實現鉬、碳分離;原礦次氯酸鈉浸出率與破碎粒度關系密切,-2 mm浸出率不足40%,所以無法實現堆浸;磨礦細度達到-0.074 mm 92%以上,浸出率達到76.54%;原礦直接焙燒-堿浸,總回收率達到78.39%;浮選-粗精礦化學處理,粗精礦加石灰焙燒,加碳酸鈉浸出,總回收率達到60.41%。

(3)通過工藝及指標對比,推薦采用浮選-粗精礦加石灰焙燒-堿浸工藝,大幅降低焙燒礦量,充分利用原礦中碳、硫焙燒中自然放熱,降低燃料成本,利用石灰固化二氧化硫,實現資源高效、低成本利用。