甲醛生產裝置大氣環境風險分析與管理建議

焦敘來,張海娟

(海油環境科技(北京)有限公司,北京 100027)

建設項目環境風險是突發性環境事件發生的可能性以及事故發生對環境造成的不利影響程度,石化企業涉及的生產工藝復雜,生產過程多伴有高溫、高壓流程,涉及的原輔材料及產品多為有毒有害、易燃易爆等危險物質,這導致了石化行業突發環境風險事故的多發易發性。河北張家口1128事故中,河北盛華化工有限公司發生氯乙烯泄漏事故,位于廠界附近的氯乙烯氣柜泄漏導致氯乙烯擴散至廠外區域并發生燃爆,該事故造成24人死亡、22人受傷的嚴重后果。2017年8月6日,東營奧星石油化工有限公司酸性水汽提裝置脫氣罐壓力異常升高,硫化氫氣體發生泄漏,造成2名巡檢人員死亡、1人重傷。針對石化企業危險物質種類多、危險單元分布密集導致的高環境風險性及環境風險事故的高危害性,在建設項目初期開展深入的環境風險評價,識別生產過程中涉及的危險物質,明確重點風險源和風險單元分布,確定最大可信事故的環境風險影響程度,提出環境風險管理要求等工作有利于加強環境風險事故源頭防控、過程管理及事故恢復,進一步降低石化企業環境風險事故發生概率,控制環境風險事故影響后果。

本文以某石化企業年產10萬噸甲醛項目為例,以《建設項目環境風險評價技術導則》(HJ169-2018)(以下簡稱“HJ169-2018”)為依據開展環境風險評價與分析,開展環境風險識別、風險事故情形分析以及大氣環境風險預測與評價等工作,并在此基礎上提出環境管理要求,一方面為甲醛生產項目環境風險管理提供依據,另一方面為石化項目環境風險評價工作提供案例參考和技術支持。

1 環境風險評價

1.1 項目概況

本項目位于某工業園區內,新建1套10萬噸/年甲醛(以37%甲醛溶液計)生產線及配套儲運工程、公用工程、環保工程和輔助工程。其中,主體工程為10萬噸/年甲醛(以37%甲醛溶液計)裝置,采用電解銀催化劑法生產工藝;儲運工程包括甲醛產品罐(2×1000 m3)、甲醛中間罐(2×100 m3)、甲醇中間罐(1×100 m3)、甲醇原料罐(1×1000 m3)及一座裝卸泵房,其他公用工程、環保工程等均依托相鄰企業相關工程內容。

1.2 環境風險識別

1.2.1 危險物質識別

項目生產、使用、裝載及儲存過程中涉及的主要危險物質為甲醇、甲醛,以上兩種物質均為《危險化學品目錄(2015版)》及HJ169-2018附錄B中的重點關注的危險物質。

1.2.2 生產系統危險性識別

項目廠區危險單元主要為甲醛生產裝置、甲醇甲醛罐區及裝卸泵房。

1.2.3 環境風險類型識別

項目運營期可能存在的大氣環境風險事故主要包括甲醇、甲醛等危險物質泄漏事故以及火災爆炸引起的大氣環境二次污染事故。

1.2.4 風險識別結果

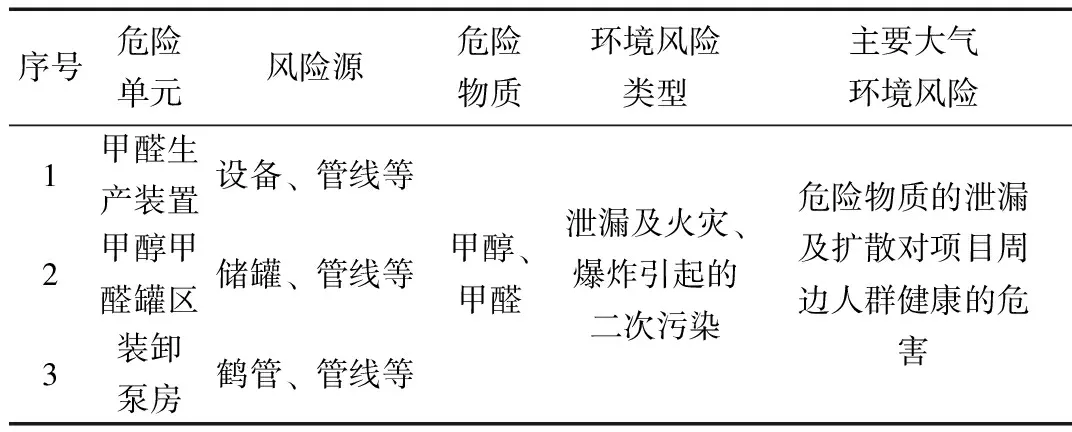

經以上識別結果,項目的大氣環境風險識別結果見表1。

表1 環境風險識別表

1.3 風險事故情形分析

1.3.1 最大可信事故設定

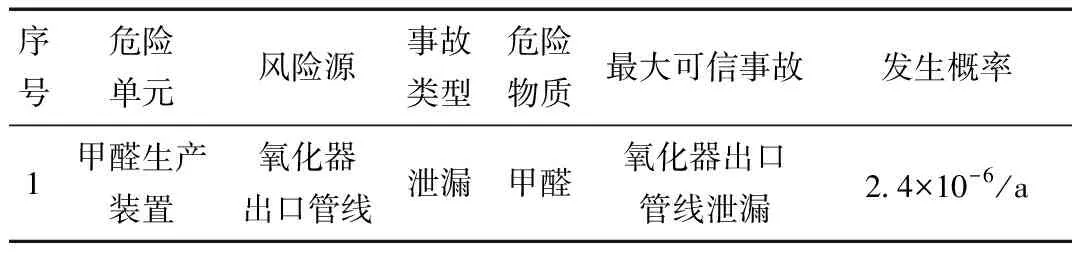

基于歷史事故經驗統計分析,存在一定的發生可能性(事故頻率小于10-6/年可認定為極小概率事件,可作為設定最大可信事故的參考概率)對環境影響最大的事故作為最大可信事故[1]。在對項目危險物質和生產系統危險性識別、風險事故類別識別的基礎上,考慮到甲醛、甲醇的有毒有害特性及項目生產、儲存過程中涉及的危險物質的存在形式及事故發生后對大氣環境的影響形式,根據甲醛生產過程的危險性識別,以甲醛生產裝置氧化器出口管線泄漏導致的甲醛氣體擴散作為最大可信事故,最大可信事故設定見表2。

表2 最大可信事故設定情況

1.3.2 源項分析

環境風險事故源項分析主要關注事故強度和事故持續時間,即泄漏物質的泄漏速率和泄漏持續時間。

(1)確定泄漏時間

危險物質泄漏事故持續時間影響因素主要包括工程設計情況、運營管理水平等,根據歷史事故調查統計,目前,石化企業危險物質泄漏事故一般的響應并采取控制措施的時間為10~30 min之間。本項目甲醛生產裝置設置基于DCS系統組成的自動控制系統,可實現事故狀態下事故源的緊急切斷,防止甲醛氣體的進一步泄漏與擴散。同時,根據HJ169-2018“8.2 源項分析”,結合甲醛生產裝置工藝安全控制設計的先進性,考慮設有一定余量的原則,甲醛生產裝置氧化器出口管線泄漏應急關斷或反映時間設定為10 min。

(2)計算泄漏速率

甲醛生產裝置中甲醇、空氣、蒸汽在氧化器中經氧化脫氫反應后生成甲醛氣體,氧化器出口管線的操作壓力為0.15 MPa,操作溫度為180 ℃,管線管徑為630 mm,輸送混合氣體中甲醛質量百分比約為21.5 %,對應甲醛流量的4111 kg/h,管線的離地高度取2.1 m。根據HJ169-2018附錄E中表E.1泄漏頻率表要求,當管道管徑大于150 mm時,發生全管徑泄漏事故的頻率約為1.00×10-7/(m·a),泄漏孔徑為10 %孔徑(最大50 mm)的頻率約為2.40×10-6/(m·a)。甲醛生產裝置氧化器出口管線管徑為630 mm,綜合考慮,取氧化器出口管線泄漏孔徑為10 %(最大50 mm)管徑,即泄漏孔徑為50 mm。事故發生后,立即采取自動截斷措施切斷危險物質輸送,并在 10 min內有效控制甲醛氣體的持續釋放。

根據HJ169-2018附錄F,假定泄漏的甲醛氣體特性為理想氣體,泄漏速率計算公式如下:

式中:QG——氣體泄漏速率,kg/s

P——容器壓力,Pa

Cd——氣體泄漏系數;當裂口形狀為圓形時取1.00,三角形時取0.95,長方形時取0.90

M——物質的摩爾質量,kg/mol

R——氣體常數,J/(mol·K)

TG——氣體溫度,K

A——裂口面積,m2

Y——流出系數,對于臨界流Y=1.0

對于次臨界流按下式計算:

氣體流速在音速范圍(臨界流)時:

氣體流速在亞音速范圍(次臨界流)時:

根據上述情景設定對應的計算公式的相關參數的取值,計算出甲醛生產裝置氧化器出口管線泄漏事故危險物質釋放源強見表3。

表3 甲醛生產裝置氧化器出口管線泄漏源強

1.4 大氣環境風險預測與評價

1.4.1 計算模式與參數選擇

(1)計算模型選取

計算模式采用HJ169-2018附錄G中推薦的模型,經計算甲醛生產裝置氧化器出口管線泄漏氣體密度約為0.68 kg/m3,初始氣團的密度小于空氣密度,因此,選用適合于中性及輕質氣體排放擴散模擬的AFTOX 模型作為環境風險計算模型,危險物質的釋放方式選用持續氣體。

(2)計算模型參數選取

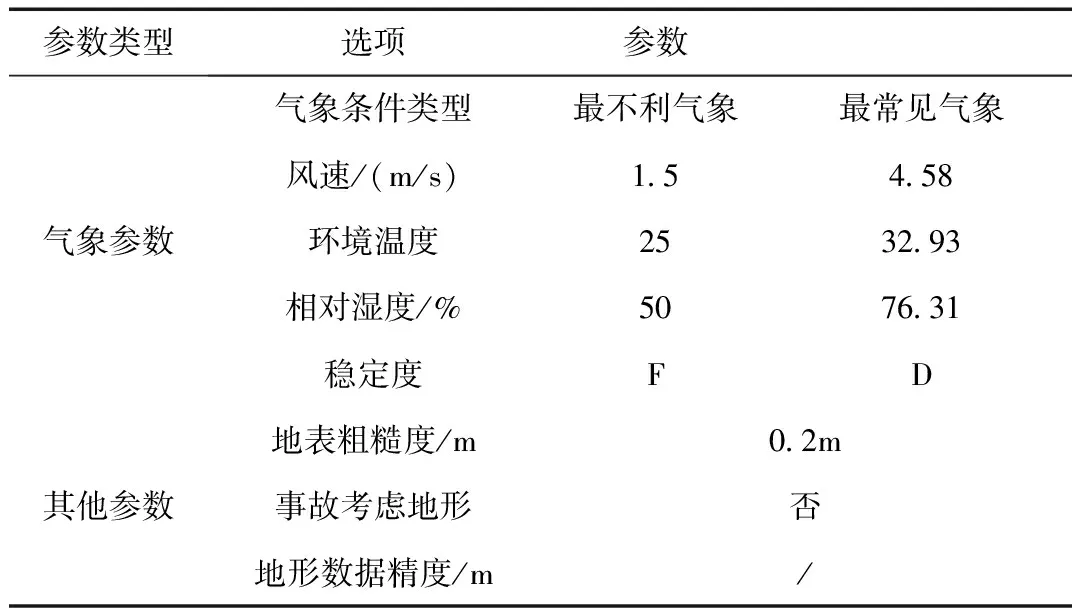

項目大氣環境風險預測選擇的氣象條件包括最不利和最常見氣象條件,其中,最常見氣象條件根據項目所在地近一年逐時氣象觀測資料統計分析得出,大氣環境風險預測模型主要參數選取情況見表4。

表4 計算模型主要參數表

(3)評價標準

環境風險預測評價標準為HJ169-2018附錄B中的甲醛大氣毒性終點濃度,其中毒性終點濃度-1為69 mg/m3,毒性終點濃度-2為17 mg/m3。

1.4.2 大氣環境風險預測結果

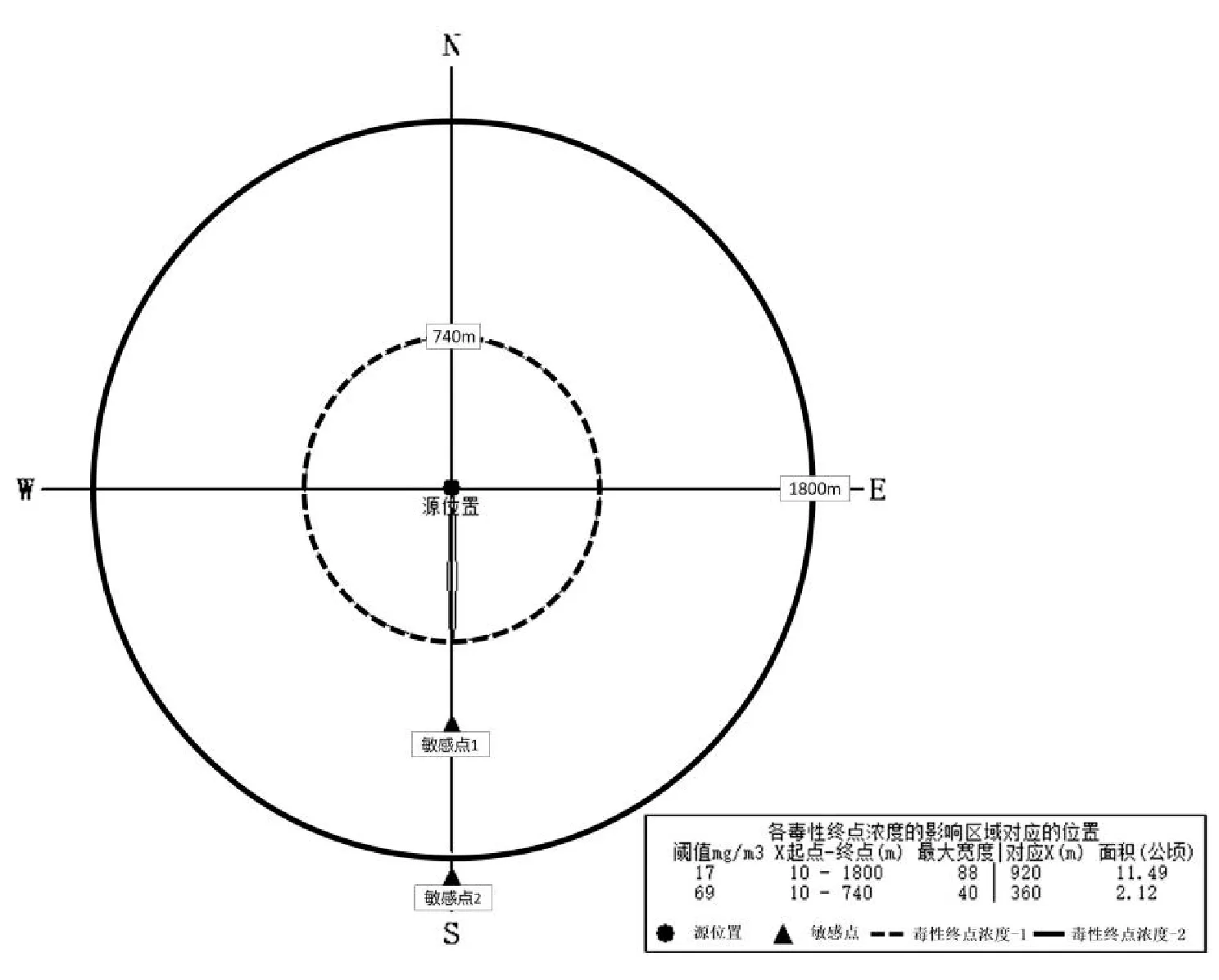

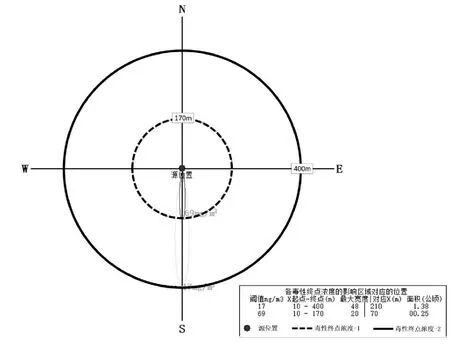

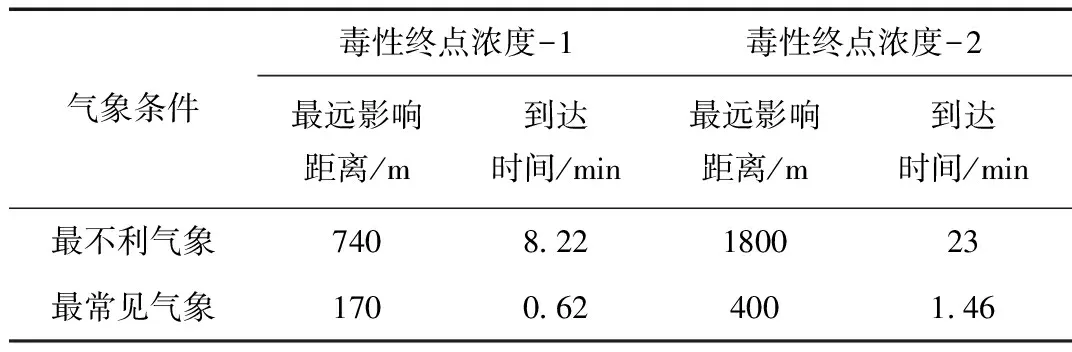

根據以上確定的甲醛生產裝置事故源強、計算模式與參數選擇及評價標準,采用AFTOX 模型進行大氣環境影響預測,最不利和最常見氣象條件下甲醛生產裝置氧化器出口管線泄漏導致的甲醛氣體擴散,大氣環境中甲醛大氣毒性終點濃度1和大氣毒性終點濃度2出現的最大影響范圍見圖1、圖2,最大影響范圍統計見表5。

圖1 最不利氣象條件下事故大氣環境影響范圍圖

圖2 最常見氣象條件下事故大氣環境影響范圍圖

表5 事故大氣環境影響范圍表

根據表5可知,甲醛生產裝置發生甲醛氣體泄漏后,在最不利氣象條件下甲醛的影響范圍大于最常見氣象條件的影響范圍,其中,最不利氣象條件下甲醛擴散后大氣環境中甲醛毒性終點濃度-1最大影響范圍為740 m,毒性終點濃度-2最大影響范圍為1800 m,預測結果可為企業制定環境風險管理方案,編制突發環境事件應急預案及設定緊急擴散區提供科學依據。

2 環境風險管理

環境風險管理的目標是有效預防、監控環境風險事故并對環境風險事故進行有效的響應和處理,以最低合理可行原則進行企業突發環境風險事件管控。石化企業要結合項目環境風險識別及大氣環境風險預測與評價結果,對項目環境風險防控措施及環境風險管理提出相應的建議與要求,以提升突發環境風險事故應急防控能力,構建有效可行的環境風險防控機制。

2.1 選址要求

根據《關于加強高耗能、高排放建設項目生態環境源頭防控的指導意見》、《關于“十四五”推動石化化工行業高質量發展的指導意見》等文件要求,新建、擴建石化、化工等項目應布設在依法合規設立且經規劃環評的工業園區內,并引導石化項目在風險防范措施、環保措施齊全的產業園區內發展。因此,石化項目的選址合理性和與園區的規劃符合性作為建設項目環境影響評價文件審批的重要前提條件,也是企業安全生產及預防環境風險事故影響擴散的重要保證。

2.2 總平面布置要求

在以上案例中,河北張家口1128事故中河北盛華化工有限公司將氯乙烯(5000 m3)儲氣柜設置在工廠邊界處,與廠界外310省道緊鄰,氯乙烯儲氣柜泄漏直接導致氯乙烯擴散至廠外公路,對廠外公路車輛司機等人員造成直接傷害,并造成了嚴重的事故后果[2]。由于石化項目生產過程多涉及有毒有害、易燃易爆等危險物質,石化項目需根據其物料的危險特性合理設計平面布置,生產裝置、儲運工程、公用工程以及相關建、構筑物等在廠區內的分布需滿足《石油化工企業設計防火規范》(GB50160)、《建筑設計防火規范》(GB50016)、《石油化工儲運系統罐區設計規范》(SH/T3007)等相關規范要求,滿足各工程內容之間的防火間距及應急救援通道設置等方面的要求。

2.3 自動控制系統要求

《石油化工企業可燃氣體和有毒氣體檢測報警設計規范》(GB50493)明確了石化項目關于可燃氣體和有毒氣體檢測報警系統的設置要求,石化項目需綜合分析生產工藝過程中的危險物質特性及分布情況,設置可燃氣體、有毒有害氣體監測及報警器,并根據《石油化工企業設計防火規范》(GB50160)設置火災自動報警系統。如根據本項目甲醛生產裝置生產工藝識別情況,甲醛生產裝置氧化器相關區域需設置有毒氣體檢測報警儀及安全聯鎖截斷措施,以實現突發泄漏事故下對甲醛氣體的快速有效控制。

同時,石化項目根據實際生產運營情況設置自動控制系統,通過采集生產裝置、儲運工程以及相關配套措施的重要工藝參數(包括溫度、流量、液位、壓力、聯鎖控制等),與火災自動報警系統、有毒氣體和可燃氣體檢測報警系統的有效聯動實現對生產過程的工藝參數監控、安全聯鎖保護以及緊急停車等功能,確保事故狀態對危險物質泄漏事故的快速反應及有效控制。

3 突發環境事件應急預案

HJ169-2018明確了關于建設項目環境風險評價中突發環境事件應急預案的編制要求,突發環境事件應急預案是石化企業運營期間突發環境事件的前期預防、事中處置和事后恢復的“指導書”,在環境風險管理中起到舉足輕重的作用,突發環境事件應急預案是否備案也是石化企業投入生產的必備條件[3]。在綜合考慮企業危險物質的使用及儲存情況、危險源分布情況、周邊環境敏感目標分布情況的基礎上,參考環境影響預測結果制定具有科學性、可操作性的突發環境事件應急預案可實現對突發環境事件的事前、事中及事后各階段的預防、處置及補救,最大程度上減輕或避免突發環境事件造成的不利環境影響[4]。

《石油化工企業環境應急預案編制指南》作為行業應急預案編制指南,石油化工企業可在《突發環境事件應急預案管理暫行辦法》的總體要求下參考行業指南編制突發環境事件應急預案,應急預案的編制過程要綜合考慮環境影響評價的環境風險識別情況及最大可信事故的環境影響預測結果,本項目甲醛生產裝置氧化器出口管線甲醛氣體泄漏事故中甲醛擴散后毒性終點濃度-1的最遠影響范圍為740 m,毒性終點濃度-2的最遠影響范圍為1800 m,且1800 m范圍內分布有一個大氣環境敏感點,在應急預案編制過程中可針對此范圍劃定重點風險管控區,在制定人員的疏散通道及撤離路線時,著重考慮重點風險管控區內的人員的撤離及安置。

除此之外,石化項目突發環境事件風險防控體系的建立要與所在的工業園區風險防控體系形成銜接與有效聯動,在發生企業防控能力之外的突發環境事件事故時,實現園區與企業風險應急資源及管理體系的共享,確保園區應急防范措施的及時啟動,實現企業、工業園區及所在區域環境風險防控能力的合理化利用。

4 結 論

由于石化行業的行業特殊性,生產及儲運工藝多涉及高溫、高壓等過程,原輔材料及產品多涉及有毒有害、易燃易爆等危險物質,基于以上行業特點,石化行業突發環境風險事故頻有發生且造成的事故后果危害性較大[5]。本文以某石化企業10萬噸甲醛項目為例,開展大氣環境風險評價工作,明確了大氣環境風險影響范圍,并在此基礎上提出環境風險管理要求和應急預案編制要求,為甲醛生產項目的大氣環境風險評價和環境風險管理提供了案例參考,并進一步為石化項目環境風險評價及應急預案編制過程中的環境風險評估工作提供技術支持。