煤礦地面篩分系統改造設計及研究

楊四軍

彬縣煤炭有限責任公司 陜西彬州 713500

煤 礦地面篩分系統是煤炭分選的第一步,也是

對原煤進行洗選、分級、深加工的前提條件[1]。下溝煤礦作為一座生產礦井,已進入回采后期,產能大幅降低,由于地面設備設施的老化、腐蝕等因素,生產系統運行維護成本高、人工浪費大、安全隱患多等現象突顯。為了提升礦井的經營水平、降低安全風險,在滿足礦井正常生產的前提下,對現有老生產系統進行簡化、改造。

1 地面篩分系統概況

下溝煤礦隸屬于陜西華彬煤業股份有限公司,位于陜西省彬長礦區東南部,原設計生產能力為 450 萬 t/a。通過與北京煤科總院、上海煤科院合作,該礦完成了 3 次技術改造,生產能力提升至 300 萬 t/a。目前,礦井已進入回收資源的后期開采階段,實際產能為 200~ 250 萬 t/a。

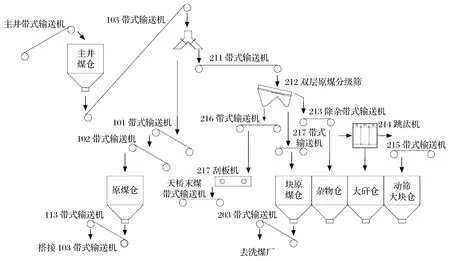

原煤經主運帶式輸送機運至主井口原煤倉內,經 103 帶式輸送機輸送至 1 號篩分樓。在 1 號篩分樓內安裝雙向漏斗,正常生產時,煤流經漏斗分至 211 帶式輸送機運至 2 號篩分樓內,進行篩分和跳汰分選。分級篩選用雙層篩分機,將原煤分為一層篩上 +200 mm 大塊、二層篩上 200~ 13 mm 塊煤、篩下 13~ 0 mm 末煤。+200 mm 大塊進入 213 手選除雜帶式輸送機,經過人工撿雜后進入 214 跳汰機分選,分選出跳汰精大塊和矸石,精大塊經 215 帶式輸送機運至 1 號篩分樓大塊倉,矸石直接進入大矸倉。200~ 13 mm 塊煤經 217 帶式輸送機運至 1 號篩分樓塊原煤倉,經倉下給煤機給至 203 帶式輸送機上,運至下溝礦塊煤洗煤廠洗選。13~ 0 mm 末煤經 216 帶式輸送機運至 1 號篩分樓,通過 217 刮板機轉載至天橋末煤帶式輸送機上,再運至末煤洗煤廠洗選。

主井口原煤倉是在煤礦改造前建設的,倉儲能力有限,起不到緩沖作用,故在原煤場內新建一座倉儲容量為 8 000 t 的原煤緩沖倉。地面生產系統停車檢修時,可將 1 號篩分樓內雙向漏斗打至另一側,原煤經 101、102 帶式輸送機運至原煤緩沖倉內暫存;地面生產系統運行時,原煤經倉下給煤機給至 113 轉載帶式輸送機,113 輸送帶搭接 103 帶式輸送機后進入篩分系統。地面篩分系統如圖 1 所示,圖中箭頭所示為煤矸流向。

圖1 地面篩分系統示意 Fig.1 Ground screening system

2 目前運行存在的問題

(1) 地面篩分系統設施、設備經過多年運行,已進入維修、維護期,系統故障多,設備維修保養成本高。

(2) 礦井進入資源回收期,地質條件發生了一定變化,綜采放頂煤工作面為了提高煤炭資源回收率,加大了放頂煤回收力度,導致原煤中大塊矸石增多。據統計,+200 mm 以上原煤中的矸石含量已達 90% 左右。跳汰機運行工況差,分選效率低,由于跳汰工藝原因精煤損失大。

(3) 系統經 3 次改造后,設施、設備較多,崗位工種增多,占用了礦井大量的人力、物力、財力。

(4) 由于設備、設施陳舊和老化,存在多處安全隱患,給礦井的安全管理和生產帶來了很大壓力[2]。

3 系統簡化改造方案

為了解決地面篩分系統存在的問題,根據目前篩分系統布置形式,擬定了 3 個改造方案。

(1) 方案 1 對現有設施和設備進行維修,不改變原有系統,并對跳汰機進行更新,確保跳汰系統運行正常。

(2) 方案 2 拆除跳汰機及相關輔助系統,在原跳汰機位置安裝 1 臺大塊煤矸破碎機,破碎后利用原運輸系統運至塊煤洗煤廠入洗。

(3) 方案 3 拆除 2 號動篩樓雙層分級篩和跳汰機,去掉 2 號動篩樓系統;對 1 號動篩樓進行土建改造,安裝 1 臺雙層分級篩 (原 2 號樓設備) 和 1 臺強力篩分破碎機。大塊煤矸破碎后混入二層篩上的塊煤中,利用漏斗及中部槽形成運煤系統,原塊煤和原末煤分別運至塊煤洗煤廠和末煤洗煤廠洗選。

3 種改造方案的優缺點對比如表 1 所列。

表1 3 種改造方案優缺點對比Tab.1 Comparison of three reconstruction schemes

由表 1 可知,在各項的對比中,方案 3 有明顯的優勢,因而本次改造優先選擇方案 3。

下面針對方案 3 的主要設備選型、安裝調試、優化和改進進行重點論述。

4 改造方案 3

4.1 設備拆除

根據方案 3 整體要求,設備拆除包括以下內容。

(1) 整體拆除 2 號動篩樓的生產系統,并將拆除后的原煤分級篩安裝在 1 號動篩樓中。由于 2 號動篩樓其他設備不影響改造后系統運行,為了節省工期,先解體、拆除原煤分級篩,存放在指定待安裝區,2 號動篩樓內其余設施和設備暫時不動。

(2) 對 1 號與 2 號動篩樓之間連接的 3 條輸送帶棧橋 (內安裝 4 臺帶式輸送機) 進行拆除及封口。

(3) 拆除 1 號動篩樓原低壓配電室設備,并根據需要,將設備電源改引自洗煤廠低壓配電抽屜柜。

4.2 改造后系統布置

根據改造方案,原煤經主井帶式輸送機運至主井口原煤倉內,經 103 帶式輸送機輸送至 1 號篩分樓。在 1 號篩分樓內安裝雙向漏斗,一側流向原煤緩沖倉系統 (不變),另一側流向安裝的原煤分級篩。分級篩一層篩上 +200 mm 大塊進入新增的強力破碎機,破碎至 -200 mm 進入 3 號塊原煤倉;二層篩上 200~ 13 mm 塊煤通過漏斗直接進入 3 號塊原煤倉,二層篩下 13~ 0 mm 末煤通過原 217 刮板機轉載至天橋末煤帶式輸送機上,再運至末煤洗煤廠洗選。其中,原煤分級篩安裝在二層原配電室位置;破碎機安裝在一層分級篩篩下。改造前、后系統布置分別如圖 2、3 所示。改造后,去掉了 2 號動篩樓、3 條輸送帶棧橋及相關設備,設備布置更加緊湊,簡化了生產系統。

圖2 改造前生產系統布置Fig.2 Layout of production system before reconstruction

4.3 設備選型及安裝

4.3.1 原煤分級篩

圖3 改造后生產系統布置Fig.3 Layout of production system after reconstruction

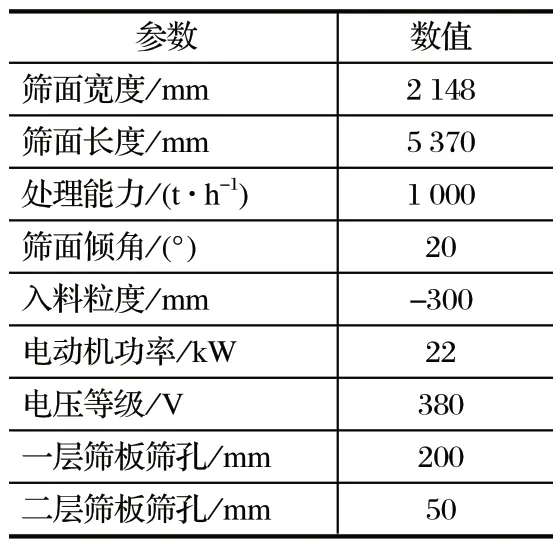

系統改造后,整個生產系統的能力并沒有改變,為了減少投資,利用原 2 號動篩樓的原煤分級篩進行分級。經現場測量,確定拆除 1 號動篩樓原配電室后的空間,能滿足分級篩的安裝要求。原煤分級篩為 2YAH2148 型雙層圓振動篩,主要參數如表 2 所列。

表2 原煤分級篩的主要參數Tab.2 Main parameters of grading screen for raw coal

4.3.2 破碎機

(1) 破碎能力 礦井核定生產能力為 300 萬 t/a。根據近幾年對篩選系統產品統計,大塊煤矸石占比約為 9%,若按照每天生產 16 h 計算,產能為 51.14 t/h,破碎機入料能力應大于 51.14 t/h。

(2) 破碎比 該煤礦井下破碎機出料粒度為 -300 mm,洗煤廠塊煤重介淺槽分選機處理粒度上限為 200 mm,故破碎機入料要求應為 +300 mm,出料粒度要求為 -200 mm。破碎比i=1.5。

(3) 破碎機型式 煤礦在用重型破碎設備種類繁多,主要有顎式破碎機、圓錐破碎機、輥式破碎機、沖擊式破碎機等等[3]。考慮該礦破碎物料主要為硬度一般的煤矸、設備安裝尺寸不能過大、物料不能過粉碎等因素,選擇篩分式雙齒輥破碎機。選用 1 臺 GSGPX-100 型篩分式雙齒輥破碎機,其具體參數如表 3 所列。

表3 篩分式雙齒輥破碎機的主要參數Tab.3 Main parameters of screening crusher with double geared roll

(4) 其他事項 原煤分級篩、破碎機等主要改造設備安裝完成后,根據煤矸流走向,加工非標漏斗,依次焊接安裝 103 輸送帶機頭至原煤分級篩入料漏斗、一層篩上至破碎機入料漏斗、一層篩下至塊原煤倉漏斗、二層篩下至末煤轉載刮板機漏斗。為了提高非標漏斗的使用年限,在其內部加焊 10 mm 厚的 NM360 鋼板。

4.4 設備特點及優化措施

4.4.1 原煤分級篩

(1) 由于矸石比例不均等因素,設備負荷大,原篩機激振器經常出現發熱現象。為此,在原激振器加油口加裝散熱器,增強散熱效果。

(2) 為減輕篩機設備負荷,及時調整激振器偏心塊數量,減小篩子振幅,在滿足篩分粒度和能力的條件下,延長篩梁、篩側幫使用壽命。

(3) 由于篩子與煤矸碰撞、擊打、摩擦等因素,篩板固定螺栓經常出現脫落、損壞現象。優化時,為每個篩面內固定螺栓增加防護套,保護螺栓不受損傷。

(4) 原煤分級篩采用干法分級,在煤質量不好的情況下,分級效果差,篩孔卡堵嚴重。為此,更換一部分沖孔篩板為彈性桿篩板,緩解濕煤、黏煤造成的卡堵現象。

4.4.2 篩分破碎機

(1) 使用篩分式破碎機,利用設備入料側板與齒輥間隙以及兩齒輥之間的間隙,小于 150 mm 粒度不用破碎直接進入出料漏斗,降低了設備磨損速度,減少了破碎后的粉煤量。

(2) 破碎機由于主要破碎硬度較大的煤矸石,齒輥磨損嚴重。為了減輕檢修人員的工作量,將齒輥由整體安裝式改造為單板連接式,采用高強度螺栓固定,拆卸方便。

(3) 兩破碎齒輥之間的間距可以調整,根據破碎齒磨損量調節間距大小,保證出料粒度的穩定。

(4) 破碎機具有三大保護功能:主軸實時監測功能,發生過載堵轉實現報警停機;軸承溫度實時監測功能,溫度過高時停機,以保護軸承,延長軸承使用壽命;設備過鐵保護功能,過鐵時實現自動報警停機[4]。

5 經濟效益分析

系統改造時,改造項目購置主要設備 (破碎機) 費用為 85 萬元,拆除安裝設備工程費用為 62 萬元,配電系統改造費用為 3 萬元,合計費用為 150 萬元。

改造后,地面篩分生產系統大為簡化,相應的各項經濟效益均有提升。

(1) 去掉 5 部帶式輸送機、減少了 1 臺跳汰機崗位人員,每班次節省 3 人次,3 班共計 9 人,工資待遇福利按 8 萬元/a,則每年節省人工成本 72 萬元。

(2) 設備與設施的維護量減小,特別是跳汰機的維護保養,每年節省材料費用約 150 萬元。

(3) 去掉跳汰系統后,所有煤矸進入重介淺槽系統進行分選,精煤回收率提高約 3%。礦井實際產量按 240 萬 t/a、大塊率為 9%、大塊煤矸中跳汰機出煤率為 10% 計算,則每年多回收精煤 648 t。精煤綜合售價按 600 元/t 計算,每年多收精煤增加效益約為 38.88 萬元,每年可為礦井帶來約 110.88 萬元的經濟效益。

6 結語

煤礦地面篩分破碎系統改造后,降低了人工和設備維護成本,提高了原煤的回收率。通過合理利用現有設施設備資源,最大限度地降低了改造成本,優化和解決了現有生產系統運行存在的問題,達到了優化地面生產系統、保障安全生產的目的。