麻家梁礦14203-1 綜放工作面開采初期頂板弱化技術研究

高亞偉

(晉能控股煤業集團浙能麻家梁煤業公司,山西 朔州 036000)

0 引言

根據有關統計資料顯示,井工開采礦井中約有占比超過1/3 的煤層頂板為堅硬頂板。堅硬底板具有整體性好、硬度大、厚度大等特點,在采面回采過程中難以及時垮落,從而容易導致采面后方采空區內出現大面積懸空[1-3]。當采空區頂板懸空超過一定距離突然垮落時會導致采面來壓劇烈,甚至引發沖擊地壓、通風系統紊亂等問題,給礦井生產安全帶來較大威脅[4-5]。綜放開采是現階段厚煤層主要開采方式,當開采煤層頂板為堅硬巖層時,采空區上覆頂板不能及時垮落,會給采面煤炭正常開采帶來更為顯著的影響[6-7]。眾多學者以及工程技術人員等對頂板弱化技術展開研究,并提出通過水力壓裂、深孔預裂爆破、CO2致裂等各種技術措施對頂板進行處理。梁龍龍針對綜放開采工作面堅硬頂板礦壓顯現顯顯著問題進行分析,并針對開采過程中堅硬頂板不容易垮落問題采用深孔預裂爆破方式對頂板進行處理,依據長平礦18403 綜放工作面現場實際情況對爆破技術參數、爆破鉆孔布置位置以及爆破方式等進行設計,現場應用后有效解決了堅硬頂板難以垮落問題。張憲軍等以12108 綜采工作面為例,采面回采時由于頂板堅硬導致初次來壓步距達到59.5 m,采空區頂板大面積懸空會給導致瓦斯涌出增加、液壓支架受力顯著增大等問題,影響煤炭生產安全,提出在采面切眼、回采巷道內分別布置爆破鉆孔,對頂板弱化,現場應用后頂板初次來壓步距降至26.2 m、液壓支架動載系數降至1.35,有效降低了堅硬頂板對采面生產影響。深孔預裂爆破可利用礦井現有炸藥實施,具有施工便捷優點,但是由于鉆孔深度較大、炸藥裝藥困難,同時炸藥失爆時處理難度高。水力壓裂由于通過高壓泵向鉆孔內注入高壓水,不需要施工炸藥,因此在安全性、施工便捷性等方面表現出一定優勢。為此,文中以麻家梁礦14203-1 綜放工作面回采為工程背景,針對煤層頂板堅硬問題,提出采用水力壓裂技術對頂板進行弱化,從而實現采空區頂板及時垮落,為采面初期回采創造良好條件。

1 工程概況

1.1 地質概況

麻家梁礦14203-1 綜放工作面地表呈南高北低,地勢平緩,多為耕地及林地。工作面地表北部為朔州市紅旗牧場一分場,工作面地表東部有前沙線(公路)南北向通過,工作面南部地表接近雁陽路、南部地表為平坦耕地總體北高南低為一微波裝單斜構造,局部有小褶皺,褶皺兩翼煤層傾角最大6°。工作面的南部,煤層走向北東轉南東,傾向北西轉南西,傾角一般為3°~4°,中部煤層走向北東轉南東,傾向北西轉南西,坡度平緩。北部煤層走向近東西,傾向南,傾角2°~4°。 本井田內未見火成巖侵入體以及古河流沖刷帶。

14203-1 綜放工作面位于井田的中南部北鄰為+665 回風巷;西側相隔7 m 煤柱為14204 采空區;東為已開采的14202 工作面(開采時間2015 年9 月,開采結束時間為2016 年7 月),具體采面位置見圖1 所示。根據已有地質以及回采、切眼掘進顯示,工作面開采范圍內分布有15 條斷層,其中輔運巷FD3 斷層(正斷層,H = 5.2 m,168°∠60°)及膠帶巷JD8 斷層(正斷層,H= 2.6 m, 97°∠70°)對工作面回采影響較大,其它斷層對回采影響較小,斷層要素位置見附表所示。本工作面掘進期間未揭露陷落柱,不考慮對回采構成的影響。

圖1 14203-1 工作面位置示意圖

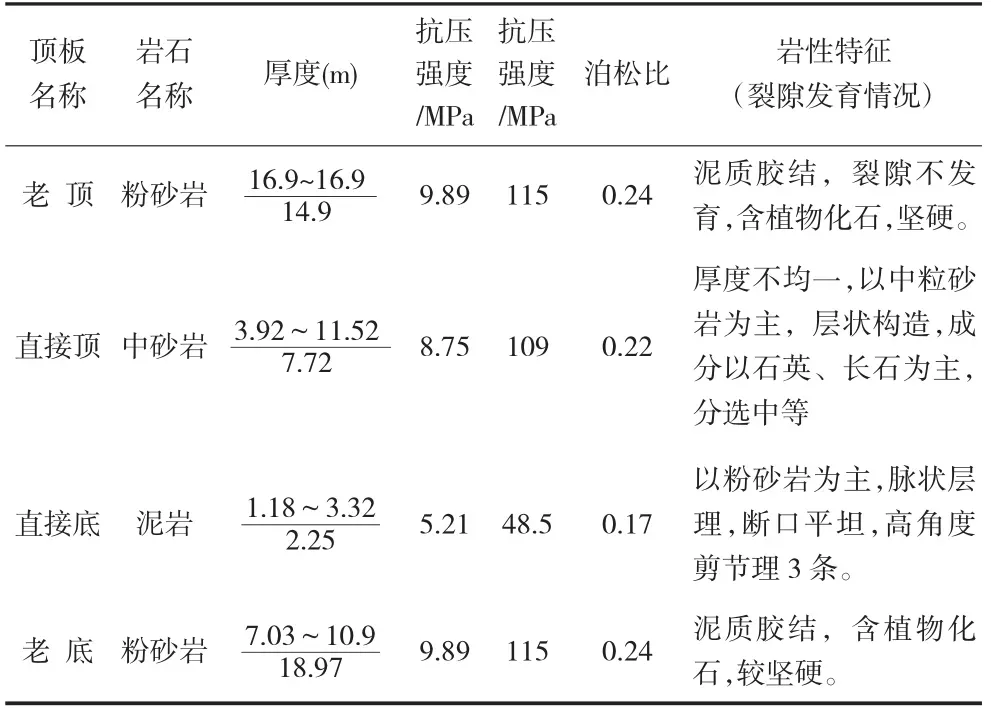

14203-1 綜放工作面設計走向長度2 861 m,可采走向長度1 727 m,傾斜長度181.5 m。14203-1 綜放工作面開采4 號煤層,煤厚平均9.24 m,煤層較為堅硬,f 值為3;4 號煤層自燃傾向等級為Ⅱ類、煤塵具有爆炸性,煤容重1.44 t/m3,開采范圍內受到區域構造影響,開采范圍內地溫正常。采面頂底板以堅硬的中砂巖、粉砂巖為主,具體見表1。經過中國礦業大學(北京)資源與安全工程學院鑒定14203-1 綜放工作面為弱沖擊地壓工作面,在采面回采期間應采取針對性的防沖擊地壓技術措施。工作面開采4 號煤層時瓦斯涌出量不大,但工作面單產較高,回采期間若采空區頂板大面積垮落或者懸露面積過大時會導致采空區瓦斯涌出量增大,如管理不善,仍會造成施工場所的瓦斯超限和積聚現象發生,其危害為引起人員窒息和瓦斯燃燒、爆炸。14203-1 綜放工作面采高3.5 m,放煤5.74 m,采放比1∶1.64。采面綜放設備型號為:國艾可夫SL500AC 型采煤機,工作面前部、后部刮板輸送機分別為Front Face Conveyor PF 6/1142、Rear AFC PF6/1342 型,運輸能力分別為2 500 t/h、3 000 t/h;中部支架ZF15000/27.5/42 型。

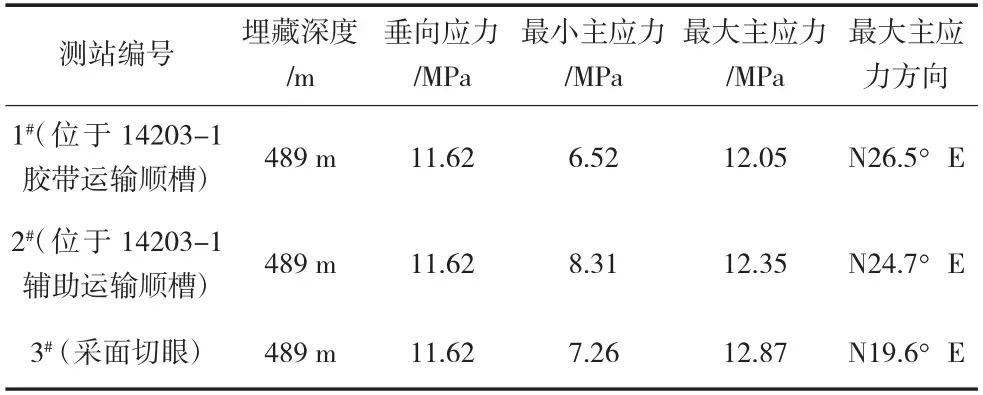

1.2 地應力測定結果

地用力是影響水力壓裂裂紋擴展方向的因素之一,在14203-1 綜放工作面附近通過水力壓裂法測試地應力分布,在采面切眼、14203-1 膠帶運輸順槽、輔助運輸順槽等位置均布置測站,對地應力分布情況見測定,具體測量結果見表3。從測量結果看出,測站獲取的最大水平主應力均超過垂直應力,水平應力占比一定優勢,其中最大主應力與垂向應力比為1.05~1.13。根據現有研究成果顯示,水平應力巖體彈性模量成正比,彈性模量越大則水平應力越高,雖然未測定4 號煤層內水平應力,但是煤層彈性模量較巖層彈性模量更小,因此判定煤層中水平應力小于巖層中水平應力。

表2 煤層頂底板巖性參數

表3 地應力測定結果

2 14203-1 綜放工作面頂板來壓預測分析

參考本煤礦及鄰礦同煤層礦壓觀測資料,選擇本工作面頂板巖性參數,從而對頂板來壓情況進行預測,具體見表4。

表4 頂板來壓

在采面初采期間采空區頂板懸空,隨著懸空面積增大頂板便會出現初次垮落。根據鄰近采面開采資料顯示,正常情況下采面初期來壓步距在54 m 左右,但是由于14203-1 工作面上覆基本頂堅硬巖層厚度較其他采面更大,預計初期來壓步距及周期來壓步距較其他采面更大,礦壓顯現更為顯著。因此,提出采用水力壓裂技術對頂板進行弱化。

3 水力壓裂頂板弱化技術應用

3.1 水力壓裂切頂高度確定

水力壓裂處理堅硬頂板實質是通過高壓水破壞頂板完整性,使得采空區覆巖頂板在自重及上覆載荷作用下垮落,從而減少采面初采期間來壓步距、降低來壓強度,為采面安全回采創造良好條件。

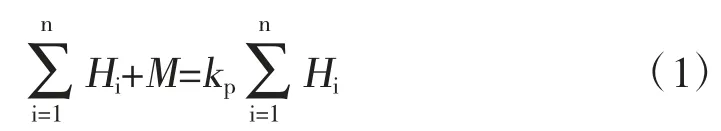

在14203-1 工作面開切眼處以及回采巷道內均布置水力壓裂鉆孔對頂板進行弱化,為確保頂板垮落后形成的碎脹巖體可對采空區頂板進行有效支撐(碎脹巖體充填整個采空區),采空區頂板垮落高度與采高間應滿足下述要求:

其中:M表示回采煤層累積厚度,m;kp為頂板巖層碎脹系數,無量綱。具體kp可通過下述公式確定:

其中:kn表示頂板第n 層巖層碎脹系數,Hn表示頂板第n 層巖層厚度,m。由于根據4 號煤層頂板分布情況并結合以往研究成果,取值kp=1.3~1.5。水力壓力切頂高度Hp可通過下述公式計算

將M= 9.24 m、kp= 1.3~1.5 帶入到公式(3)中即可求得Hp=18.48~30.8 m。

3.2 現場水力壓裂應用方案

3.2.1 水力壓裂鉆孔布置

為實現頂板巖層有效弱化,為此在切眼內采用ZDY1200S 鉆機配合42 mm 鉆桿、56 mm 鉆頭施工水力壓裂鉆孔,由于頂板垮落高度18.48~30.8 m方可實現頂板垮落巖層充滿整個采空區,為此在切眼內布置4 種不同高度水力壓裂鉆孔,通過不同鉆孔參數配合實現頂板方向15~25.5 m 巖層壓裂弱化。具體水力壓裂鉆孔布置見圖2 所示。A 型壓裂鉆孔孔深、傾角分別為50 m、30°,共計4 個,上下端頭位置各2 個,以便提高上下端頭頂板三角區巖體弱化效果;L 型鉆孔共計13 個,均勻分布在切眼內,鉆孔孔深、傾角分別為40 m、25°;S 型鉆孔共計19 個,鉆孔深度、傾角分別為39 m、45°,在采面均勻布置13 個,在兩側回采巷道距切眼15 m 范圍內分別布置3 個。

圖2 水力壓裂鉆孔布置示意圖

3.2.2 水力壓裂工藝及過程

水力壓裂有高壓注水系統(高壓泵、高壓軟管、電控箱等)、封隔器、水壓監測系統等。具體流程為:鉆孔施工、封隔器安裝、高壓泵啟動壓裂、再次定位封隔器壓裂,依次循環實現頂板堅硬巖層弱化。水力壓裂過程中采用的設備及材料基本可實現充分使用,同時壓裂過程中不產生有害氣體、異常振動沖擊等,因而安全性以及經濟性等均較深孔預裂爆破技術更為友好。4203-1 綜采工作面采用高壓水泵進行水力壓裂,使用到的設備具體包括有三相異步電機、高水水泵(型號BZW200/56)、清水箱(SX3000)、電控箱(KXJR4-12)、增強型封孔器(ZF19)、切槽鉆孔等。采用的清水箱容積為3 m3,配備有水位計、壓力表(量程0~100 MPa); 高水水泵(型號BZW200/56)注水壓力為56 MPa、額定功率220 kW。

水力壓裂施工時應注意觀察壓裂區域內頂板情況以及滲水情況,確保水力壓裂安全并避免高壓水作用導致頂板出現冒落問題。14203-1 綜放工作面從5 月25 日至6 月15 日開始進行間斷性壓裂,每個水力壓裂鉆孔壓裂3~5 段。壓裂中水泵壓力集中在15~25 MPa,具體水壓變化見圖3 所示,部分注水鉆孔注水參數見表5。當水壓力大于頂板巖層抗壓強度后,巖層中會產生新的裂隙,高壓水會沿著裂隙向周邊擴展,從而降低巖體強度。單段壓力時間控制在30~50 min,在鉆孔水力壓裂過程中切頂頂板出現不同程度淋水情況,表明頂板存在一定的原始裂隙,水力壓裂裂紋擴散長度最大可達20 m以上。

圖3 水力壓裂過程中水壓變化情況

表5 水力壓裂過程部分注水孔注水參數

3.3 水力壓裂頂板弱化效果分析

14203-1 工作面水力壓裂完成后,綜采隊于6 月18 日開始進行回采,采面推進速度為4.0 m/d,采面于6 月26 日累計推進31 m,采空區頂板全部垮落。在采面上部、中部及下部位置采用型號KJ216抗壓監測系統對采面內液壓支架工作阻力進行實時監測,具體工作面在初采期間采空區頂板垮落情況見表6。對采面頂板水力壓裂后煤壁片幫情況進行監測,水力壓裂后采面礦壓顯現不明顯,在頂板來壓期間煤壁始終保持穩定,僅局部位置出現小范圍片幫,片幫深度以及高度均在200、350 mm 以內。

表6 采空區頂板垮落統計結果

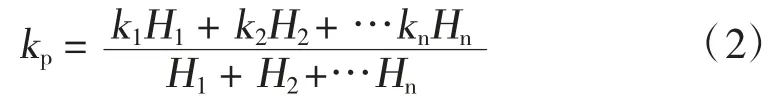

在工作面采用水力壓裂技術后,采面頂板初次來壓步距為31 m,與鄰近采面周期來壓步距接近,采面初次來壓期間礦壓顯現不明顯,取得較好的頂板弱化效果。具體采面來壓后頂板垮落情況如圖4所示。在后續其他采面生產中,可采用水力壓裂技術對頂板進行處理,降低堅硬頂板對采面生產影響。

圖4 采空區頂板垮落情況

4 結束語

麻家梁礦14203-1 綜放工作面頂板巖層堅硬,采面初采期間若不對頂板進行弱化,預計初次來壓步距將達到50 m 以上,頂板垮落時會導致采面礦壓顯現異常、采空區瓦斯大量涌出等問題,從而給采面回采安全帶來威脅。為此,提出采用水力壓裂技術對頂板堅硬巖層進行弱化。

根據14203-1 綜放工作面實際情況對頂板水力壓裂范圍以及水力壓裂方案,具體采用理論計算方法確定頂板水力壓裂高度并結合以往研究成果以及其他礦井水力壓裂應用情況,對采面內水力壓裂鉆孔布置方案、水力壓裂設備情況進行設計。現場工程應用結果表明,工作面采用水力壓裂對堅硬頂板進行弱化后,頂板強度明顯降低,采面推進至31 m 時頂板垮落,垮落期間采面礦壓顯現不明顯,采空區瓦斯涌出正常。