豹子溝礦地應力分布特征及巷道合理布置研究

邵國飛

(山煤國際蒲縣豹子溝煤業有限公司,山西 臨汾 041000)

1 概況

豹子溝煤業有限公司礦井生產能力0.9 Mt/a。9+10+11 煤層為主采煤層,三個煤層相近,采用聯合開采,總平均厚度5.54 m。頂板為11 m 厚的泥巖、中砂巖,底板為9 m 的泥巖、砂巖。煤層平均埋深450 m,地質條件復雜。眾所周知,煤巖體是一個極其復雜的地質體,煤巖體是否發生破壞主要有兩大影響因素[1-2]:一是煤巖體本身強度,煤巖體存在大量的不連續結構面,就會導致強度較低,反之強度較高;二是煤巖體承載的外在地應力大小及地應力方向,地應力越大煤巖體容易發生破壞,地應力方向也會造成很大影響。豹子溝礦巷道斷面較大,構造復雜,斷層較多,煤巖體內裂隙較多,煤巖體本身強度不高,勢必給巷道支護造成一定的困難。煤層埋深一定,地應力大小也一定,故地應力的分布特征及巷道與地應力方向的關系成為巷道支護的關鍵問題[3-4]。

2 地應力測試

測試地應力的方法有應力解除法、水壓致裂法等。豹子溝礦采用水壓致裂法測試地應力,測試裝置為SYY-56 型[5-6]。測試步驟如下:(1)選取測試孔段。利用窺視儀選擇完整的孔段,選擇的孔段深度不小于巷道寬度的2.5 倍。(2)注水管泄漏試驗。對注水管進行壓裂前的試驗工作,保證注水管在高壓下管路的正常使用。(3)正式壓裂。將封隔器下到設定的孔段,并進行注壓,直至壓裂段的巖石壓裂,然后停止加壓,完成第一次壓裂試驗。(4)重復張裂試驗。當壓裂管道內壓力恢復為零時,重復上一步驟第一次壓裂試驗3~4 次,并記錄破裂縫重新張開到關泵后壓力隨時間的衰減曲線。(5)壓模、確定裂紋方向。在排凈空氣的印模器上劃一道直線,與定向儀上基線取齊,將定向儀與涂有四氫呋喃的印模器進行連接,并將印模器送至預先設定的壓裂位置。對印模器進行加壓1.2 Pa,持續約1 h,通過分析基線與地理北極的夾角,以及模膠筒上的基線和裂紋跡線,可確定裂紋方位角。

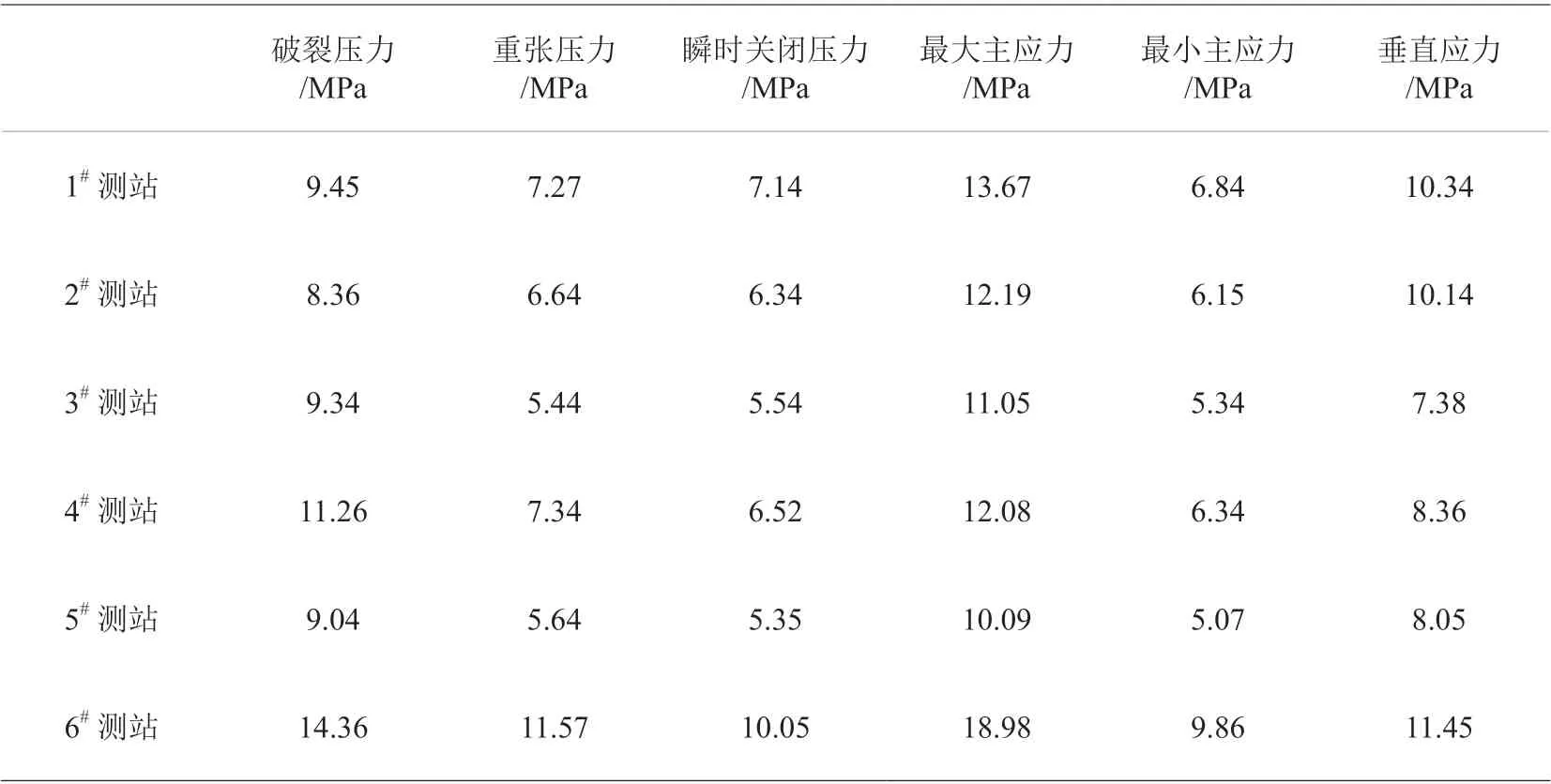

通過豹子溝井下實際情況,選取了6 個地方進行地應力測試,分別編號1#~6#測站。具體位置及測試深度情況如下:1#測站風井井底,距離1#聯絡巷80 m 處,測試深度16 m;2#測站1208 巷中約580 m 處,測試深度15 m;3#測站軌膠聯絡Ⅰ巷中,測試深度20 m;4#測站1212 巷中約480 m 處,測試深度16 m;5#測站1212 巷中約1000 m 處,測試深度19 m;6#測站1208 巷中,距離巷道拐點處約60 m,測試深度16 m。測試結果如圖1 和表1。從測試的結果可知,測試中最大、最小水平應力最大值分別為18.98 MPa、9.86 MPa,垂直應力最大值為11.45 MPa,六個測站最大水平應力普遍較大,垂直應力普遍較小且小于水平應力,水平應力對巷道頂底板作用大于兩幫;根據應力判別標準和測試應力結果可判斷,該采區為中等應力場;最大水平主應力方向主要集中在N24°W ~N54°W 之間。

圖1 各測站地應力測試定向結果

表1 各測站測定結果

3 地應力與巷道布置關系數值模擬

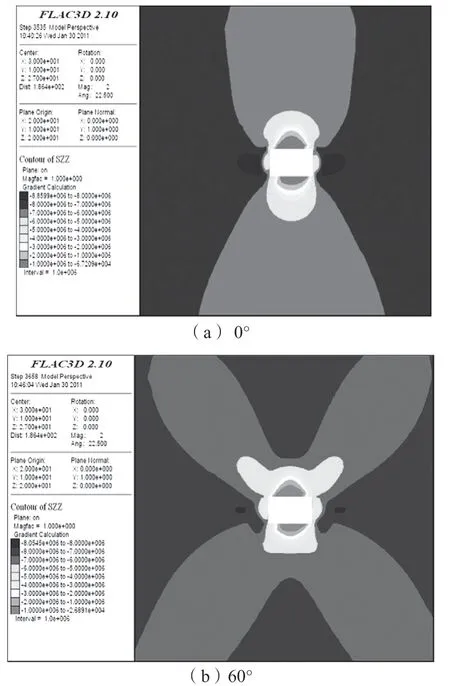

利用FLAC3D數值模型模擬工作面巷道布置與地應力不同方向時塑性變化情況。數值模擬對象為豹子溝礦工作面順槽,煤厚5.47 m,傾角為1.5°~3°,煤層單軸抗壓強度為19 MPa。模擬方案為最大水平主應力方向與巷道軸線的夾角從0°~90°,中間每間隔10°分別對圍巖應力、塑性破壞情況進行模擬,部分模擬結果如圖2、圖3。

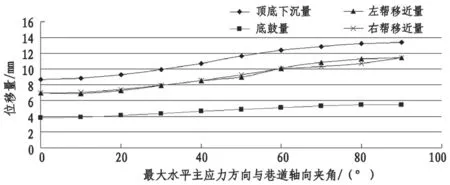

通過圖2 和圖3 的模擬結果可知:煤巖體被挖空后,原巖應力被破壞并重新分布,在巷道兩幫、底板分別出現了應力升高區、垂直應力降低區。同時發現,隨著最大水平應力與巷道軸線的角度增大,兩幫垂直應力降低區從頂板上方與底板下方發展到巷道頂角上方與底板斜下方,同時兩幫應力降低區逐漸增大,遠離巷道兩幫的水平應力不斷增加;頂板垂直切面上巷道軸線平行于最大水平主應力方向,應力值減小,集中應力分布范圍減小,隨著夾角增大,應力集中區不斷擴大,直到90°時,水平應力值與集中范圍最大;圍巖塑性變形量隨著夾角的增大塑性變形逐漸增大,平行時最小,垂直時變形最大,但是在0°~20°范圍內塑性變形不夠明顯,在20°~60°塑性變形比較顯著,與水平應力實地測試結果一致,即實測的巷道水平應力方向與巷道軸線夾角不是在0°~20°合理范圍內,故需要加強巷道兩幫的支護;同時,其他巷道掘進時盡量使巷道水平應力方向與巷道軸線夾角在0°~20°內。

圖2 部分不同角度下圍巖垂直應力分布情況

圖3 最大水平主應力方向與巷道軸線夾角塑性變形情況

4 結語

豹子溝礦地質情況復雜,存在大量的地質構造、斷層等,構造應力大于垂直應力。通過水壓致裂法實地對礦井的地應力分布進行測量以及數值模擬的結果對比,發現部分巷道軸線與最大水平應力夾角在20°~60°,此時應加強巷道兩幫的支護,同時,建議掘進時其他巷道的巷道軸線與水平應力方向夾角應設定在0°~20°內。