鞍鋼鲅魚圈焦爐剩余氨水處理系統優化實踐

趙華,趙恒波,周鵬,武斌,何亦光,代成

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

氨水是焦爐生產過程中的中間產物之一,其水量大、水質復雜、污染物濃度高,其中氨氮含量高達 3 000~5 000 mg/L[1]。 焦化企業通常采用蒸氨工藝脫除其中的氨氮,但在實際運行過程中普遍存在蒸氨塔塔板和管線的堵塞問題,嚴重影響蒸氨效果及穩定運行[2]。鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部(以下簡稱“煉焦部”)分析了焦爐剩余氨水處理系統存在的問題,并逐步優化相關工藝設備,減緩了系統的焦油堵塞,提升了蒸氨塔實際最大處理能力,有效降低了蒸汽消耗量和蒸氨廢水處理難度。

1 存在問題分析

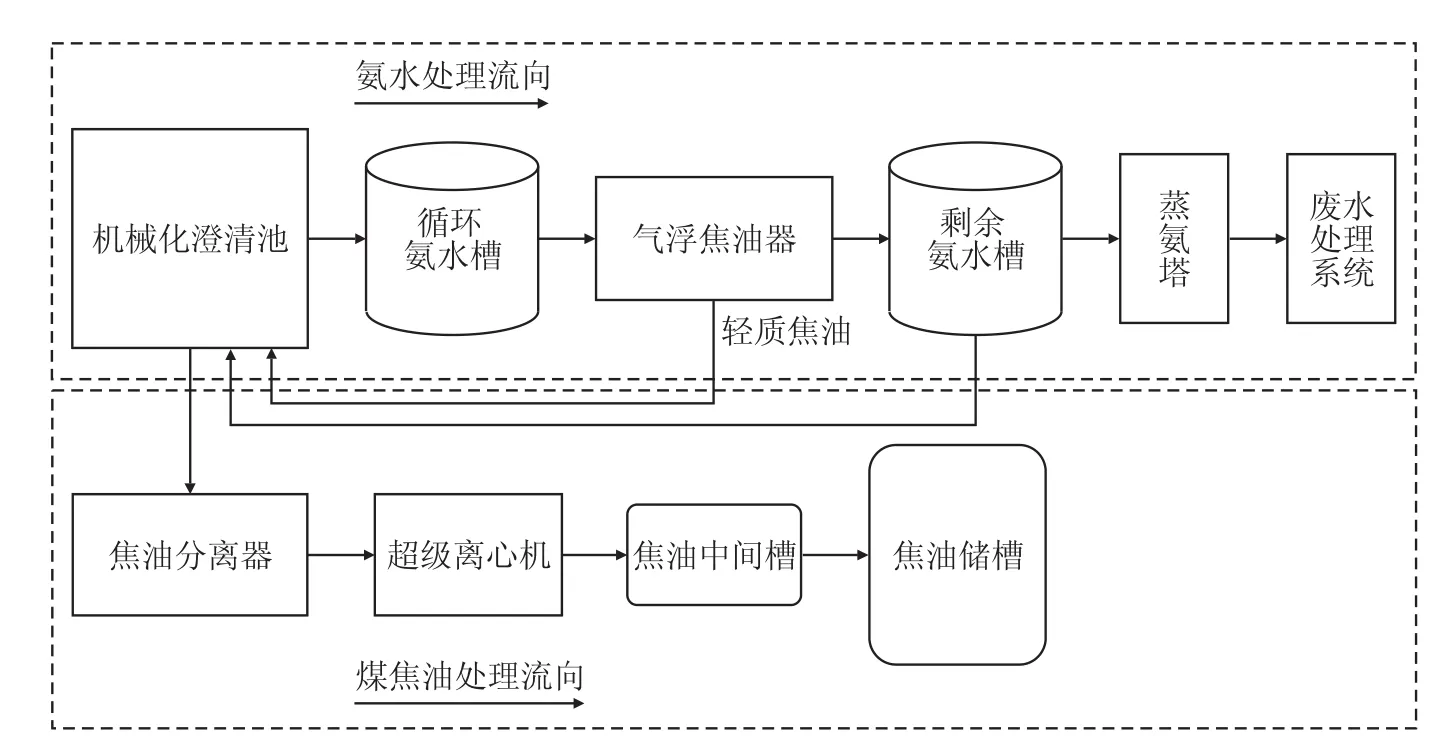

焦爐剩余氨水處理工藝流程如圖1所示。在焦爐上升管向高溫荒煤氣中噴灑氨水將荒煤氣溫度由830℃冷卻至80℃左右時,從焦爐荒煤氣中冷凝下來了大量的焦油氨水混合物,經機械澄清槽靜置分層,下層焦油經焦油分離器、超級離心機處理后形成焦化副產品——煤焦油;上層氨水經循環氨水槽到剩余氨水槽,通過氣浮焦油器脫油、蒸氨塔脫氨后進入廢水處理系統。焦爐剩余氨水處理工藝流程在實際生產中存在以下三方面問題。

圖1 焦爐剩余氨水處理工藝流程Fig.1 Flow Chart for Treatment Process of Residual Ammonia Water in Coke

(1)剩余氨水中焦油脫除效果較差。受配合煤水分波動影響,剩余氨水處理量也隨之波動,波動范圍在50~90 m3/h。氣浮焦油器原設計刮板為一體式刮板,當氣浮焦油器液位較低時,輕質焦油氣泡無法被氣浮焦油器刮板刮到或者只能被刮除一部分。同時,氣浮焦油器脫除剩余氨水中所含的輕質焦油再返回機械化澄清槽重新處理,不僅加重機械化澄清槽處理負荷,過多的輕質焦油還會增加機械化澄清槽焦油氨水分離處理量和處理難度,造成剩余氨水焦油含量提高[3],大量焦油進入蒸氨系統,堵塞蒸氨塔塔板、蒸氨廢水換熱器及蒸氨廢水管線,嚴重影響蒸氨塔正常生產。

(2)蒸氨塔十字架浮閥易堵塞(見圖2)。煉焦部蒸氨塔直徑為DN 2200 mm,塔高為25 650 mm,塔內件為十字浮閥塔盤,煤焦油中的瀝青含量高達57%[4]。在蒸汽加熱作用下,煤焦油中的瀝青會聚集成團,由于十字浮閥在瀝青質膠粘下不能動作,易堵塞,人工清理時會造成十字浮閥脫落,從而導致生產能力下降。目前,蒸氨塔處理能力已由設計的75 m3/h降低到65 m3/h,蒸汽消耗量明顯增大。

圖2 蒸氨塔十字浮閥塔盤堵塞和浮閥脫落圖Fig.2 Blockage Diagram for Tower Tray to Cross Float Valve of Ammonia Distillation Tower

(3)缺乏有效的管線設備清掃方法和工藝。剩余氨水中的焦油在蒸氨塔蒸汽作用下會加快反應形成瀝青質,在蒸氨塔、管線、換熱器處不斷積聚,導致氨水換熱器和冷卻器換熱效果差,造成入塔剩余氨水溫度降低和蒸氨廢水溫度升高,影響酚氰廢水處理的正常運行。傳統做法是使用蒸汽進行蒸氨塔、管線、換熱器整體清掃,存在剩余氨水管線、換熱器外套等清掃死角,蒸汽消耗量大,清掃時間長,效果差等問題。

2 優化措施

2.1 剩余氨水除焦油工藝及設備優化

(1)從氣浮焦油器輕質焦油管線再引一條直徑300 mm管線直接接進焦油中間槽頂部的一個備用孔,將氣浮焦油器分離出的輕質焦油直接導進焦油中間槽,作為煤焦油產品回收利用,具體見圖3。

圖3 氣浮焦油器分離輕質焦油回收利用工藝圖Fig.3 Process Diagram for Recycling Light Coke Tar by Air Floatation Detarrer

(2)將氣浮焦油器一體式刮板改為通過螺栓連接的可調式刮板,增強氣浮焦油器處理彈性。生產中通過觀察氣浮焦油器液位,調節刮板長度,確保輕質焦油氣泡被全部刮除。

2.2 蒸氨塔塔盤改型

引進一種新型高效防堵斜孔塔盤,替換原十字浮閥塔盤。新型塔盤無附屬活動件,可避免浮閥易卡死脫落問題,且防堵能力強,具有操作平穩、彈性大、高效節能等特點。蒸氨塔高效防堵斜孔堵射塔盤安裝后效果如圖4所示。

圖4 蒸氨塔高效防堵斜孔堵射塔盤安裝后效果Fig.4 Effect Diagram for Ammonia Distillation Tower after Installation of Efficient Anti-blocking Tower Tray with Inclined Holes Blocked

2.3 蒸氨系統清掃工藝改進

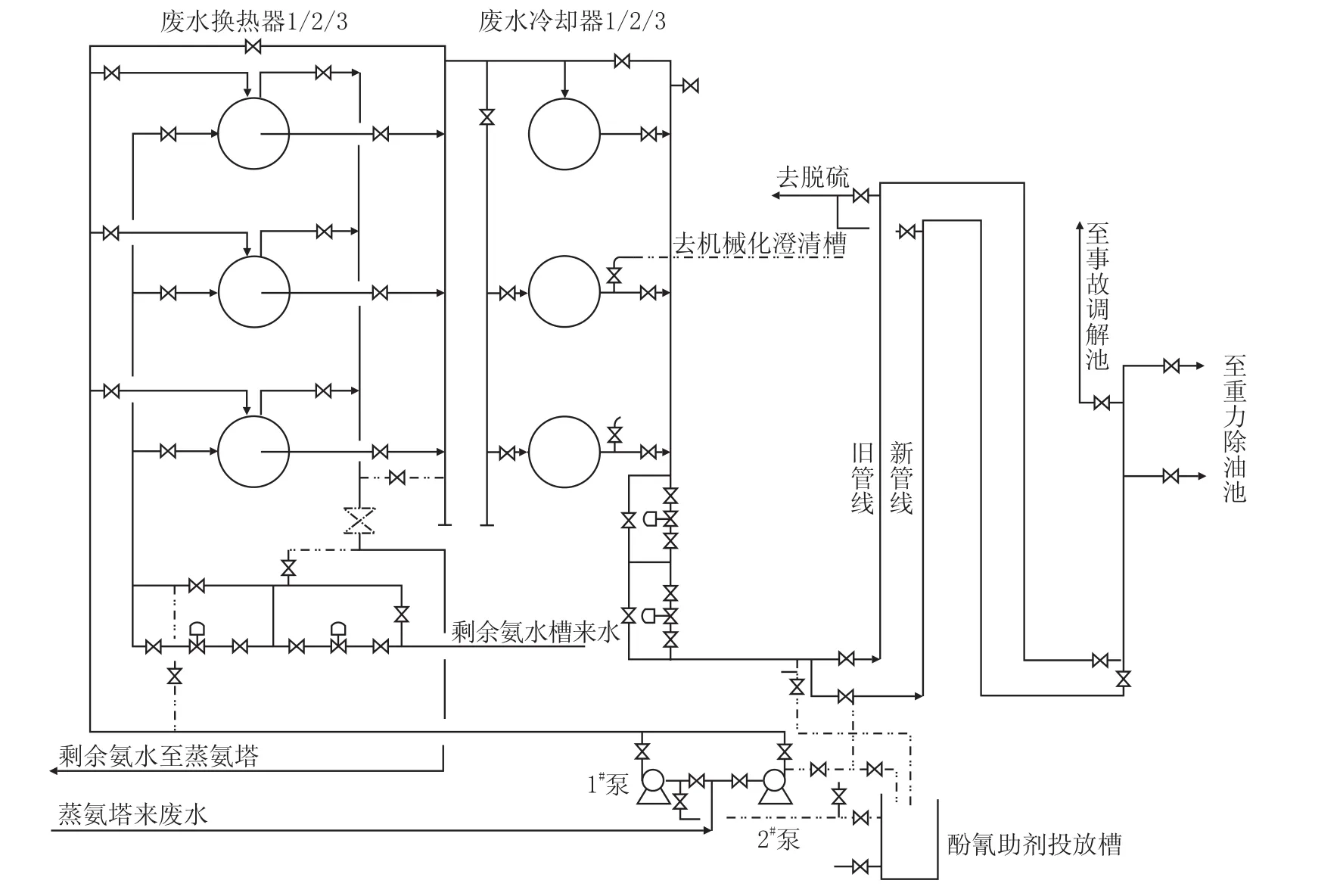

蒸氨系統清掃由蒸汽清掃改為采用藥劑清掃,設置藥劑投放槽,充分利用原有管線、剩余氨水泵,優化連接管線、閥門,可以通過開閉不同的閥門,實現剩余氨水管線和蒸氨塔、不同換熱器的內管之間、不同換熱器殼套之間三個系統分別清掃,清掃物最終進入機械化澄清槽,具體見圖5。

圖5 蒸氨系統廢水工藝加裝清洗后設備管線圖Fig.5 Equipment Pipeline Diagram for Treatment System for Residual Ammonia Wastewater after Installation of Cleaning Device

3 實踐效果

(1)剩余氨水除焦油工藝設備優化后,降低機械化澄清槽焦油氨水分離處理量和處理難度,減輕了焦油處理系統的生產負荷,同時將難處理的輕質焦油從氨水處理系統中剔除,減緩了蒸氨系統、焦爐氨水噴淋系統的堵塞情況,直接提高了焦油的產量,粗焦油日產量提高了2 t。

(2)蒸氨塔塔盤改型后,蒸氨塔處理能力由65 m3/h提升至85 m3/h,半年后倒換蒸氨塔檢查,塔盤基本無掛焦油現象,蒸汽消耗量也明顯降低,噸氨水蒸汽消耗量由0.22 t降低至0.15 t。

(3)蒸氨系統清掃工藝改進后,不僅極大減少蒸氨系統清洗的工作量,降低現場作業人員的勞動強度,而且清洗效果較好,蒸氨塔及其換熱系統阻力大幅下降,清洗時間由原來的48 h縮短為12 h。

4 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部針對焦爐剩余氨水處理系統存在剩余氨水中焦油脫除效果較差問題,采取了優化剩余氨水除焦油工藝設備、蒸氨塔塔盤改型和改進蒸氨系統清掃工藝等措施,提高了剩余氨水中焦油的脫除效果,減緩了蒸氨塔塔板和管線的堵塞情況,粗焦油日產量提高了2 t,蒸氨塔處理能力由65 m3/h提升至85 m3/h,噸氨水蒸汽消耗量由0.22 t降低至0.15 t,蒸氨系統清洗時間由由原來的48 h縮短為12 h,降低了生產成本和現場作業人員的勞動強度。