RH真空精煉裝置環射氧槍的實驗研究

趙亮,劉坤,曹東,張曉光,劉廣強,曹祥

(1.海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山 114009;2.遼寧科技大學,遼寧 鞍山 114051;3.鞍鋼股份有限公司煉鋼總廠,遼寧 鞍山 114021)

縮短RH處理時間是釋放鋼廠產能的有效手段之一。鞍鋼股份有限公司煉鋼總廠三分廠現有2座180 t RH真空精煉爐,設計產能320萬t,盡管有ANS-OB和LF作為緩沖,但與轉爐450萬t產能銜接明顯吃力,通過單純優化組織生產節奏已不能滿足產能規模的硬性需求。因此,為了改進RH精煉工藝,壓縮工序處理時間,實現真空吹氧深脫碳得到C含量≤0.005 0%的鋼水,每座RH精煉爐都擁有一套RH-TB真空多功能頂吹氧槍。該氧槍在精煉生產中曾發揮過很好的冶金效果,但隨著生產節奏的加快,產能的增大,陸續出現若干缺陷(如真空室內噴濺、殘鋼殘渣清理困難等),制約了生產節奏,增加了設備空載能耗。因此,針對RH頂槍噴濺問題進行了環射氧槍實驗研究,通過優化設計RH多功能氧槍結構,在原氧槍噴口周圍設計副氧槍噴口,從而形成環射效果,在供氧強度不變的前提下減少鋼液噴濺,為生產提供基礎理論支撐。

1 存在的問題

RH氧槍原設計時,主要從高位吹氧和吹氧強度角度考慮,為提高脫碳效率,除了增大循環流量外,還需增加供氧強度。但氧槍噴射喉口直徑偏小,馬赫數偏高,供氧強度增大后,吹氧沖擊深度過大,導致鋼液噴濺劇烈,在真空槽內壁耐材上大量結瘤,如圖1所示,不僅大大增加人工清理的強度,而且嚴重增加設備維護的難度和時間。

圖1 RH真空槽內壁結瘤情況Fig.1 Nodulation State on Inner Wall of RH Vacuum Tank

2 RH物理模型

以工業生產的RH精煉裝置為原型,在模型與原型幾何相似的基礎上,根據實際RH精煉鋼包及RH精煉設備的尺寸,按1:5的相似比例制作物理模擬模型。物理模型示意圖如圖2所示。RH真空裝置包括真空泵和真空度控制閥。進氣系統由空氣壓縮機提供頂槍噴吹氣體以及RH驅動氣體。檢測設備包括氣體流量計、PIV流速檢測裝置、測試電極、真空度指示計、電導率測試儀和多通道數據記錄儀等。

圖2 RH物理模型示意圖Fig.2 Schematic Diagram for RH Physical Model

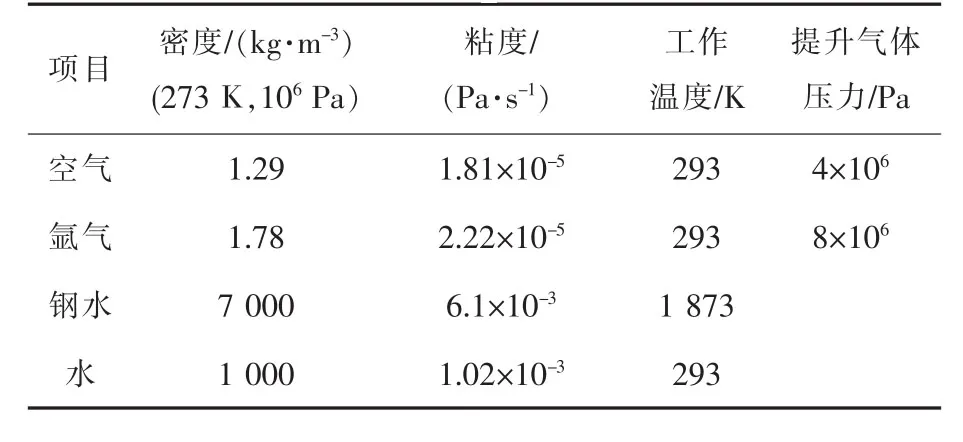

原型與物理模型的主要參數見表1。RH精煉循環系統中,將鋼液的流動視為粘性不可壓縮穩態等溫流動,物理模擬過程中選用水作為模擬介質。

表1 原型和物理模型的主要參數Table 1 Main Parameters of Prototype and Physical Model

3 理論計算

根據RH系統工作原理,在真空室抽真空的狀態下,在上升管內輸入驅動氣體,由此產生的氣泡在上升過程中膨脹驅動液體向上運動,使RH精煉裝置內鋼水進行循環流動,由上升管進入真空室內,經過真空處理后由下降管流出。在此過程中,可認為裝置內的鋼水流動是由慣性力與重力共同作用引起,根據修正的Froude準數來確定試驗參數用于模擬實驗。計算過程中的主要物性參數見表2所示。

表2 主要物性參數Table 2 Main Physical Parameters

將表2中相關參數代入式(8),就可以計算出物理模型提升氣體流量與原型之間的關系如下:

實驗過程中要保證實驗氣體的輸送,同時要保證在進入RH上升管前的氣體流動與實際的流體流動處于同一自模化區的原則,確定在本實驗過程中采用的RH上升管噴嘴內徑尺寸D為1 mm。

4 實驗環射氧槍的設計

原RH真空室氧槍為單孔直噴的氧槍結構,射流集中,馬赫數偏高,氧氣沖擊深度過大,造成噴濺非常劇烈。對原氧槍結構進行優化,將原單孔直噴的氧槍結構設計為具有一定角度的多孔型氧槍,并在優化后的氧槍結構基礎上進行環射氧槍設計。原RH真空室氧槍與環射氧槍結構示意圖如圖3所示。

圖3 原RH真空室氧槍與環射氧槍結構示意圖Fig.3 Structural Diagrams for Original RH Vacuum Oxygen Lance and Encircling Jet-style Oxygen Lance

環射氧槍將原單孔噴吹結構優化設計為4孔、5孔、6孔及8孔分布,保證主噴吹口面積占整個噴吹面積85%以上。環射氧槍噴頭結構設計如圖4所示。對多孔環射氧槍進行了噴吹實驗,4孔及5孔結構由于噴吹孔較少,且5孔結構具有不對稱分布,環射效果不明顯。6孔及8孔結構具有較明顯的環射效果,但8孔結構的主孔噴吹明顯減弱,勢必影響RH吹氧脫碳效果,因此選擇6孔分布環射氧槍進行噴濺實驗。

圖4 環射氧槍噴頭結構設計Fig.4 Structural Design for Nozzle of Encircling Jet-style Oxygen Lance

實驗用環射氧槍由于內部結構復雜,要求加工精度高,因此采用3D打印技術進行加工制作。將模型結構基于Solidwork軟件制圖,電腦將建立的模型輸入3D打印機,應用高精度的3D打印PLA材質,輸出的模型尺寸及精度顯著提高。環射 氧槍槍頭3D打印實物如圖5所示。

圖5 環射氧槍槍頭3D打印實物Fig.5 Head Objects of Encircling Jet-style Oxygen Lance by 3D Printing

5 實驗結果與分析

選擇6孔分布環射氧槍與原型進行水模對比實驗。頂槍噴吹氣量及RH提升氣體流量在兩種結構氧槍的實驗過程中均保持一致。圖6為原氧槍與環射氧槍噴濺對比。可以看出,目視左側原型氧槍被濺起的水滴嚴密包裹,而右側的環射氧槍噴頭清晰可見。當頂槍供氧強度一定時,與原型相比,應用環射多孔氧槍液面噴濺明顯降低。由此可以推測真空室內部結瘤必然降低。分析認為,真空條件下,高壓氣體在環射氧槍內,由于受氧槍結構作用產生主氣體噴吹及周圍小孔徑噴吹,在周圍小孔徑噴吹作用的保護下,主氣體產生聚合效應,因此,在相同氣體流量下,真空室內的噴濺明顯減弱。這種現象必將在RH真空室吹氧脫碳過程中再現,會大大縮短真空室內壁結瘤的清理周期,提高RH裝置的使用壽命。另外,從沖擊凹坑還可看出,環射氧槍對真空室內液面的沖擊深度變淺,沖擊面積大于原型氧槍,這勢必會增加脫碳面積,進而加速真空室內脫碳反應的進行,縮短RH真空精煉時間。

圖6 原氧槍與環射氧槍噴濺對比Fig.6 Comparison of Splashing State between Original Oxygen Lance and Encircling Jet-style Oxygen Lance

在實際生產中,副氧道(小孔)伴生環射小氣流可以充分利用脫氧產生的CO進行二次燃燒,放出大量熱量,保持真空室熱頂蓋和中部槽的高溫狀態,減少熱損失,降低能源消耗,減輕由于耐材大量結瘤導致縮小廢氣排出通道的影響,保證真空效率,降低真空泵負載,縮短化冷鋼(渣)時間,減少事故。同時主氧道噴射出的氧氣在保護氣體的作用下,與鋼水作用更加充分,能夠改善脫碳效果。

6 結語

以工業生產RH精煉裝置為原型,在模型與原型幾何相似的基礎上,采用水模擬實驗,針對RH頂槍噴濺問題進行環射氧槍實驗研究,優化設計RH多功能氧槍結構,與常規RH頂吹氧槍相比,環射氧槍對真空室內鋼液沖擊面積更大,噴濺更小。環射氧槍可以增加真空室內CO的燃燒率,減少真空室熱損失,降低能源消耗。主氧道噴射出的氧氣在保護氣體的作用下與鋼水作用更充分,能夠改善脫碳效果。6孔分布的環射氧槍在保證主噴吹孔供氧強度的同時,具有明顯的環射噴吹效果。