高爐爐頂布料技術發展歷程和技術進步

車玉滿,姜喆,郭天永,劉炳南,姚碩,費靜

(鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

高爐可以定義為使用固體燃料、生產液態鐵水的豎爐[1]。現代大型高爐追求的目標是高效、低耗和長壽。在高爐內爐料與煤氣做相向運動,高爐所追求的目標均與爐料在爐內分布和煤氣流分布密切相關。因此,高爐操作應該在具體的布料裝置條件下,使用合理的布料技術實現爐況穩定順行、煤氣流合理分布、煤氣利用率提高、高效低耗的效果。

1 高爐爐頂布料技術發展歷程

我國煉鐵起步較早,據考古發現,在西漢中晚時期就存在容積為50 m3煉鐵豎爐,日產量能夠達到約500 kg/d[2]。 12世紀初,歐洲瑞典開始使用豎爐煉鐵。16世紀高爐在歐洲得到推廣[2],該時期的高爐與現代高爐的結構形式基本相同。由于當時技術落后,未掌握布料技術,設備裝備水平較差,高爐爐頂是敞開式的,由人工將爐料直接裝入爐內,煤氣不回收,直接放散。

1.1 巴利式布料技術

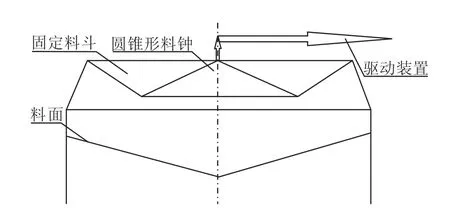

隨著高爐容積擴大,采用人工將爐料直接裝入爐內的爐頂裝料方式,不僅工人勞動強度過大、效率低下,而且容易造成操作工人與煤氣接觸,誘發安全事故。因此,一些機械式裝料設備相繼投入使用,其中最典型的裝料設備就是巴利式布料裝置,見圖1。

圖1 巴利式布料裝置Fig.1 Baly-type Burden Distributing Device

巴利式布料裝置于1850年首次在英國高爐上投入使用,該裝置采用簡單的單鐘布料方式,手工操作,爐頂密封性能不好,煤氣容易泄露,但也是高爐布料技術一次重大進步。布料時將爐料由料罐提升到爐頂放進料斗,然后開啟大鐘,使爐料沿著大鐘斜面流入高爐內,落到高爐內料面后,分別向爐墻和中心滾動,形成一定的料面形狀[3-4]。

1.2 布朗式、蓋涅特布料技術

由于巴利式布料裝置中的料鐘是固定的,爐料落下后在圓周方向分布不均勻,同時上料過程需要手工操作,工作效率不高。因此,在巴利式布料裝置基礎上,歐洲相繼開發了布朗式、蓋涅特布料裝置,這兩種裝置主要由大鐘、大料斗、爐頂支圈、拉桿、煤氣封蓋、保護鐘、楔形連接鍵、加強筋等部件構成,依然為單鐘布料方式,但大鐘能夠旋轉,料面形狀在爐內圓周方向相對均勻。布郎式和蓋涅特布料裝置最大的進步是采用機械操作,提高了工作效率,但爐頂密封性仍不好、沒有解決煤氣泄漏問題[3-4]。布朗式、蓋涅特布料裝置實際應用時間非常短。

1.3 馬基布料技術

1907年美國馬基公司在巴利式布料裝置基礎上,改進單鐘結構形式,采用雙鐘、雙斗結構形式,開發了馬基式布料器,見圖2。

圖2 馬基式布料器Fig.2 Markey Burden Distributor

馬基式布料器密封效果非常好,布料時小鐘、小斗同向一起旋轉,爐料在大料斗內混合均勻,爐內料面形狀容易控制[3-4]。馬基式布料器一經問世,便被煉鐵界認為是最有成效的技術進步,迅速得到普及,成為高爐主流布料裝置,并一直延續到無料鐘布料裝置投入使用。

在該階段內,基于馬基式布料器的布料技術得到飛速發展,形成正同裝、正分裝、混同裝、倒分裝、倒同裝、雙裝等技術體系。1958-1966年,鞍鋼煉鐵界前輩根據生產實踐,對布料規律進行系統總結,提出以下布料規律:

(1)在高爐正常料線范圍內,爐喉與大鐘間隙越大,爐料堆尖距爐墻越遠,邊緣氣流越發展;

(2)大鐘下降速度和爐料滑落速度相等時,大鐘行程大,布料有疏松邊緣的趨勢;

(3)大鐘下降速度大于爐料滑落速度時,大鐘行程大小對布料無明顯影響;

(4)大鐘下降速度小于爐料滑落速度時,大鐘行程大,布料有加重邊緣的趨勢。

鞍鋼煉鐵界前輩創造性地提出“以下部調劑為基礎、上下部調劑相結合”調劑方法,及合理鼓風動能、風速與批重相結合操作制度,創造了分裝+大批重布料制度,取得了顯著效果,例如,1966年鞍鋼高爐利用系數年均達到 1.869 t/(m3·d), 處于世界領先水平[5]。

1.4 活動爐喉或鐘+閥式布料技術

馬基式布料器在常壓高爐上使用具有諸多優點,但是隨著高爐容積向大型化發展,爐頂壓力向高壓發展,馬基式布料器暴露出了容易漏氣、大鐘磨損快等設備缺陷。同時,高爐大型化后,由于爐喉直徑擴大、料面中心漏斗過深,導致出現料面形狀不穩定、容易塌料等問題。因此,馬基式布料器已不能適應現代大型高爐生產的需要。

20世紀60-70年代,前蘇聯發明了活動爐喉;日本發明了鐘+閥式爐頂裝料裝置,將最上部的料鐘改為蝶型密封閥進行密封,滿足了高爐的高壓甚至超高壓操作要求,采用可調爐喉擋料板實現了爐料的徑向分布,解決了料面穩定性等問題,但是無論活動爐喉還是鐘+閥式布料裝置均沒有得到普及與推廣,主要與該裝置結構復雜、維護量大有關[4]。

1.5 無料鐘布料技術

1970年盧森堡PW公司發明制造的無料鐘布料器,實現了技術上的一次大飛躍。1972年世界上第一套無料鐘爐頂設備應用在德國Hamborg廠4號高爐(1445 m3)。1976年無料鐘布料器首次在德國蒂森鋼鐵公司施魏爾根廠l號 (4630 m3)特大型高爐上得到應用[3-4,6]。1979 年我國首鋼 2 高爐(1327 m3)首次采用了并罐式無料鐘爐頂設備,1990年我國第二次在鞍鋼11高爐(2580 m3)采用串罐無料鐘爐頂設備[4]。目前國內外高爐幾乎全部使用無料鐘布料裝置。

無料鐘布料裝置具有非常大的靈活性,能夠把爐料布到料面任何位置,保證料層厚度、料面形狀、O/C分布均可以按預先設計方案實施。無料鐘爐頂沒有大鐘、大料斗等笨重部件,整個布料器重量輕、體積小,降低了爐頂設備整體高度,而且容易維護,同時爐頂設備部件精密,有上、下兩層密封閥,密封效果好,有助于高頂壓操作[4,6]。

目前,無料鐘布料設備已經實現國產化,在寶鋼湛江基地以及一些大修和新建的高爐上得到廣泛應用,使用效果良好[7]。

2 高爐爐頂無料鐘布料技術種類及分析

隨著高爐操作穩定及長壽要求的提高,無料鐘爐頂的布料控制優越性得到充分顯示。無料鐘爐頂因其良好的高壓密封性能、靈活的布料手段,現己成為高爐優先選擇的爐頂裝料設備。第一代無料鐘爐頂布料裝置是并罐式無料鐘,第二代無料鐘爐頂布料裝置是串罐式和三并罐式無料鐘,三種形式的無料鐘均能滿足高爐正常生產要求,且具有各自的特點。

2.1 并罐式無料鐘布料裝置

并罐式無料鐘裝置如圖3所示。

圖3 并罐式無料鐘裝置Fig.3 Parallel-hoppers Bell-less Top Device

并罐式無料鐘主要由移動受料斗、左右兩個料罐、下閥箱、齒輪箱、布料溜槽等部件構成,見圖3(a)。該裝置兩個料罐可以交替工作,裝料能力大且快捷,批重大小對下料速度影響不大,特別適合小批重裝料制度。缺點是并罐受料斗與料罐存在13°夾角,兩個料罐布置在爐頂同一側面,下料經過2次碰撞、料流改變2次軌跡。從受料斗下降到料罐內的過程中爐料偏析;從料罐下降到中心導料管中的爐料存在偏行,料罐開口不能對準導料管的中心線,爐料首先沖向對側的導料管管壁上,再下降到溜槽上,由于溜槽自身旋轉,料面形狀近似為一個橢圓,在圓周方向分布不均勻。并罐導料喉管呈Y型,見圖3(b),爐料發生2次碰撞,速度衰減、初速度慢、料流不均勻[8]。

2.2 串罐式無料鐘布料裝置

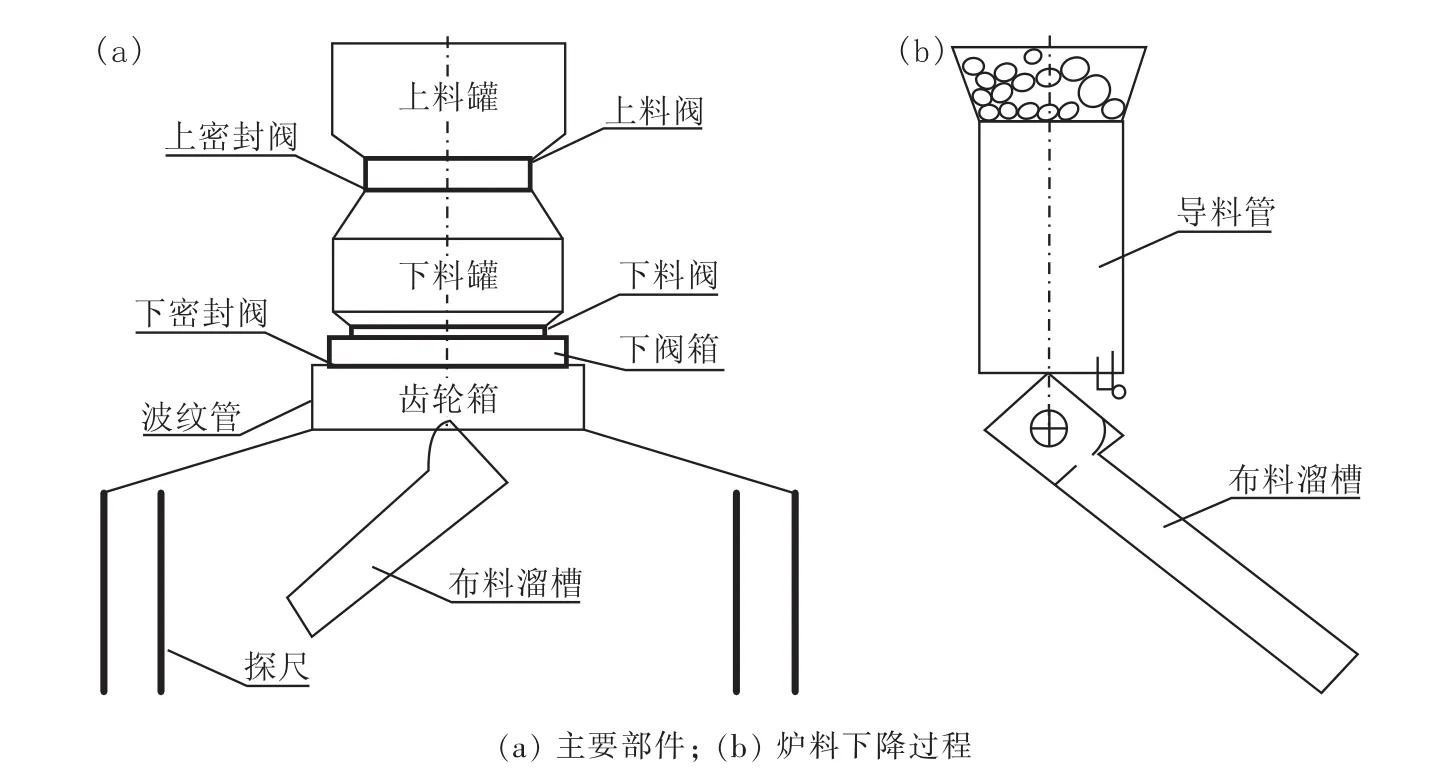

串罐式無料鐘裝置如圖4所示。

圖4 串罐式無料鐘裝置Fig.4 Serial-hopper Bell-less Top Device

串罐式無料鐘主要由上料罐 (可以固定也可以旋轉)、下料罐(稱量罐)、下閥箱、齒輪箱、布料溜槽等部件構成,見圖4(a),串罐上罐和下罐在爐頂中心一條線上、居中布置,與上料皮帶呈90°夾角,料流呈直線。兩個料罐上下串行,下料口均對準導料管的中心線,爐料在溜槽上的落點不會改變,料面形狀為圓形,見圖4(b),串罐導料喉管呈垂直直線型,初速度快、料流均勻。串罐式無料鐘主要缺點是礦石和焦炭需要分2次裝入同一個上料罐中,裝料速度慢[9]。

2.3 三并罐式無料鐘布料裝置

三并罐式無料鐘最早出現在美國,現己停產。該裝置由于增加了一個料罐,爐頂鋼架結構更加復雜,設備維護量大,一次性投資也更高,目前僅有日本川崎制鐵在使用[4,6]。

2.4 并罐式和串罐式無料鐘布料裝置對比

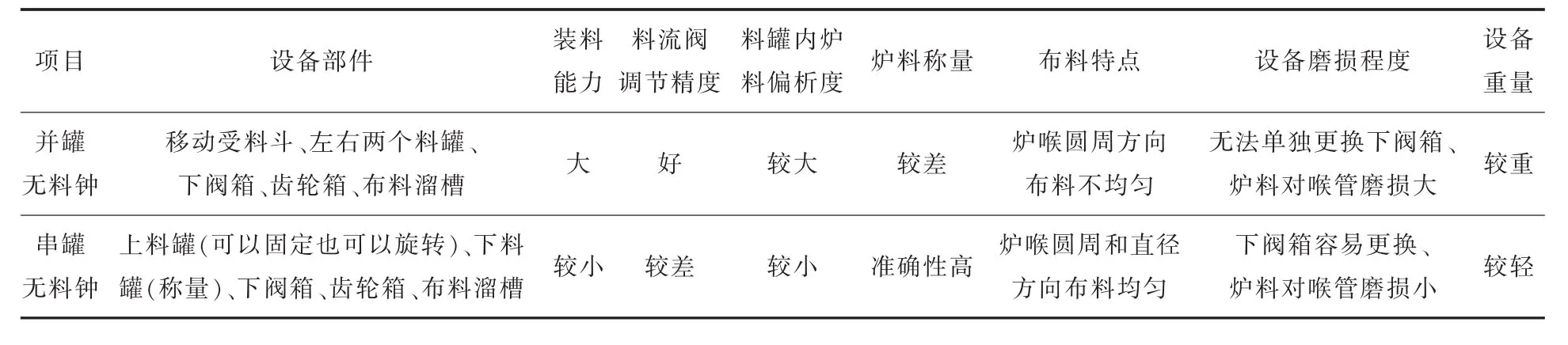

從三種無料鐘的特點來看,三并罐式無料鐘布料裝置已經很少在高爐上使用。目前最常用的依然是并罐式和串罐式無料鐘布料裝置,二者主要構成和性能對比見表1。

表1 并罐式與串罐式無料鐘布料裝置主要構成和性能對比Table 1 Comparison of Main Components and Performances of Bell-less Top Burden Distributing Devices with Parallel-hopper and Serial-hopper

經過實踐探索,通過布料技術改進,并罐式無料鐘也已解決爐料偏析、料面形狀不均勻等問題;通過優化下料次序,串罐無料鐘爐頂裝料設備完全可以滿足高爐操作及趕料的要求。因此,各企業根據自身操作習慣選擇無料鐘裝置形式的,不要盲目改變,應該根據高爐裝備條件不斷優化布料技術,提高高爐生產效率、降低燃料消耗、維護高爐長壽。

3 高爐爐頂無料鐘布料技術發展方向

高爐生產追求的目標是穩定順行、高效低耗和長壽,達到上述目標的基礎是合理的下部煤氣流分布,核心是合理的上部煤氣流分布,主要通過高爐爐頂布料進行調節,輔助通過控制中部煤氣流分布進行調節,包括調整高爐冷卻制度、維護合理的操作爐型。其中爐頂布料制度是高爐操作中最常用也是最重要的操作技術,隨著無料鐘布料裝置的普及,無料鐘布料技術發展方向是不僅能促進下部形成合理的下部煤氣流分布和軟融帶形狀,保障爐缸工作狀態穩定與活躍,也能保障高爐中部渣皮厚度及穩定性,防止渣皮結厚和頻繁脫落,最重要的是能夠直接影響高爐上部煤氣流分布,保障爐況穩定順行。

3.1 選擇合理無料鐘結構參數

高爐大修設計時,應該根據爐喉直徑、爐喉高度等本體參數選擇無料鐘裝置結構參數,保證料流速度、料流寬度、爐料堆尖位置穩定,為制定合理布料制度提供基礎參數。

3.1.1 溜槽結構參數

溜槽結構參數主要包括溜槽形狀、溜槽長度以及溜槽安裝參數等,上述參數是決定料流寬度、爐料堆尖位置穩定性的最基本參數[10-11]。

(1)溜槽形狀

目前溜槽形狀主要有圓形和方形兩種,根據物料模型模擬實驗和數學模型計算發現,在其它參數相同的條件下,溜槽形狀對爐料的料流寬度以及爐料偏析有較大影響。圓形溜槽的料流寬度大于方形溜槽,而且在料流寬度內爐料粒度偏析比方形溜槽重。因此,如果爐料粒度均勻性較差,尤其是<10 mm粒度組成偏多的高爐,適宜于選擇方形溜槽。但是在旋轉布料過程中,方形溜槽側壁受爐料沖擊力比圓形大,因此方形溜槽壽命比圓形溜槽短[10,12]。

(2)溜槽長度

與大鐘布料裝置相比,無料鐘布料裝置對爐喉間隙雖然沒有嚴格要求,但根據模擬實驗和數學模型計算發現,無料鐘溜槽也有必要保留合適的爐喉間隙。如果溜槽長度太長,在采用多環位布料制度時,對邊緣環位溜槽傾角精度要求極高,檔位之間的溜槽傾角范圍也會縮小,控制難度大;如果溜槽長度太短,在采用多環位布料制度控制邊緣煤氣流時,必須采用低料線布料操作,給爐況穩定性帶來隱患。合適的溜槽長度應盡可能方便溜槽傾角變化,在0料線或最淺的料線時,保證設定的溜槽最大傾角能把爐料布到爐墻邊緣。一般情況下,溜槽長度可以按經驗公式計算得到,選擇溜槽長度與爐喉半徑比值為0.88~0.92,或采用數學模型進行精確計算[10]。

(3)溜槽安裝位置與溜槽傾力距

溜槽安裝位置參數主要包括溜槽懸掛點到爐喉鋼磚上沿距離、溜槽末端到懸掛軸垂直距離、溜槽垂直到鋼磚上沿距離。溜槽傾力距是指溜槽懸掛點到溜槽內襯上表面的垂直距離。上述參數對爐料落點和堆尖位置有影響,在選擇各環位溜槽傾角時必須加以考慮,是無料鐘布料模型的重要輸入參數。

3.1.2 料流閥開口度

料流閥安裝在料罐與布料器之間,是控制爐料下降過程流速的重要部件。料流閥開度控制不好,容易造成開始布料前1/4圈和后1/4圈沒有爐料,合理的料流閥開度可以保證在布料過程中各環位布料均勻,解決布料偏差和布料不到位問題。無料鐘布料裝置設備廠家一般會給高爐提供料流閥開度原始控制程序,但在實際生產過程中發現,由于無料鐘設備安裝精度不高以及其它原因,設備廠家提供的料流閥開度控制程序往往不能實現準確控制爐料重量流速與料流閥開口度的對應關系,造成爐喉圓周方向料面厚度不均勻。因此,高爐應該根據實際情況,在開爐裝料過程進行實際測試,修訂料流閥開度控制程序[13-14]。

3.2 無料鐘物理模型模擬實驗

無料鐘布料具有很大的靈活性,可以選擇定點布料、扇形布料、單環布料、多環布料和螺旋布料等方式,采用各種不同的裝料方法,即實現裝料順序、布料矩陣、溜槽傾角、料線和批重等手段的最佳化,其中布料矩陣就多達上萬種類型,但對于具體高爐而言,僅有少數幾種布料矩陣是最適合于高爐實際操作的。國內外大型企業通常按相似原理設計1/5~1/12無料鐘物理模型,例如新日鐵、美鋼聯、沙鋼等企業均配置無料鐘物理模型,曹妃甸甚至配置5500 m3高爐1/1物理模型。鞍鋼是國內最早開展該領域研究的企業,于1988年配置了一套2580 m3高爐的1/5物理模型,開展模擬實驗,并在模擬實驗基礎上,開發與應用無料鐘布料數學模型,優化布料矩陣,指導高爐實際布料操作。

無料鐘物理模型主要功能和作用如下:

(1)測試不同溜槽傾角爐料落點位置和測試不同溜槽傾角料流寬度,根據測試結果修訂無料鐘數學模型料流軌跡計算方程中的輸入參數[15]。

(2)測試不同布料矩陣料面形狀,包括平臺寬度、中心漏斗寬度和深度,測試料面形狀參數如圖5所示。根據測試結果修訂無料鐘數學模型計算料面形狀和O/C分布方程中輸入參數[15-20]。

圖5 測試料面形狀參數Fig.5 Parameters for Testing Charge Level on Furnace Burden

(3)測試不同溜槽傾角、不同礦石批重對焦炭料面沖擊作用,測試不同溜槽傾角、不同焦炭批重對礦石料面沖擊作用量,礦石對焦炭料面沖擊如圖6所示。根據測試結果確定造成焦炭料面出現坍塌的溜槽傾角范圍和焦炭坍塌程度[21]。

圖6 礦石對焦炭料面沖擊Fig.6 Impact of Ore on Charge Level of Coke

(4)測試不同布料矩陣爐料落下后在料面二次分布比例。表2是鞍鋼無料鐘物理模型6種典型布料矩陣礦石和焦炭二次分布比例。

表2 鞍鋼無料鐘物理模型6種典型布料矩陣礦石和焦炭二次分布比例Table 2 Ore and Coke Secondary Distribution Ratio Depending on Six Kinds of TypicalBurden Distribution Matrices for Physical Model of Bell-less Top in Ansteel %

該項內容是無料鐘物理模型實驗重點,由于爐料從一定高度降落到上一批料面上表面后具有一定勢能,在堆尖位置并不靜止,分別向爐墻和中心二次滾動,滾動距離與爐料、上一批爐料摩擦力作用、爐料粒度組成、爐料的內堆角和外堆角等因素有關,幾乎無法使用數學方法進行描述,只有通過物料模型模擬實驗掌握爐料二次分布規律[13]。

3.3 高爐開爐料面測量

在高爐開爐裝料過程中,使用3D激光掃描技術對高爐布料各檔位溜槽傾角、懸掛點高度等關鍵設備參數進行掃描和校核。通過測量和分析關鍵基本參數,提出適合具體高爐的裝料矩陣以及其他建議,同時為無料鐘數學模型提供基礎參數。

3.3.1 基本參數測試

(1)溜槽傾角校核

利用3D掃描儀對溜槽內表面進行實際掃描,按照設定的溜槽傾角,掃描多個不同傾角,測定實際傾角,并同設定值進行對比,根據測量誤差修訂溜槽傾角[22]。

(2)溜槽懸掛點高度測量

溜槽懸掛點的高低影響到布料傾角的設定,對高爐裝料制度和操作料線影響很大。實際測量溜槽懸掛點距零料線距離、測量溜槽垂直時溜槽下沿距爐喉鋼磚上沿距離,與設計圖紙設定值對比,修訂溜槽懸掛點距零料線距離和溜槽垂直時溜槽下沿距爐喉鋼磚上沿距離參數[23]。

3.3.2 測量料流量與節流閥開度關系曲線

從凈焦開始,記錄每布一批爐料的批次、類型、節流閥開度、放料時間、裝料矩陣、重量,根據測量數據擬合料流量與節流閥開度之間的關系曲線及數學方程,修訂料流閥開口度控制程序[13-14]。

3.3.3 測定料流軌跡

(1)測量不同料線的溜槽極限傾角

如果溜槽傾角超過極限值,爐料會撞擊爐喉鋼磚,爐料反彈后造成爐料形狀混亂。對不同爐料、不同傾角的料流軌跡進行掃描和記錄,不斷調整溜槽傾角,將布料時爐料流上邊緣恰好碰到特定料線處的爐墻定義為爐料在特定料線下的最大極限傾角[22]。不斷調整溜槽傾角,將布料時爐料流恰好碰到溜槽橫筋定義為中心加焦的最小傾角。

(2)測量與計算料流寬度

對不同爐料、不同傾角的料流軌跡進行掃描和記錄,測量并計算具體布料矩陣下相鄰兩個檔位間料面厚度,并與上一批爐料厚度進行對比,計算料流寬度。

3.3.4 推薦各種料線11個檔位的溜槽傾角

根據測試結果,根據爐喉面積11等分原理,制定不同料線下11個檔位溜槽傾角。

3.4 無料鐘布料數學模型

由于無料鐘布料裝置具有非常大的靈活性,可以組合成上萬種布料矩陣,根本無法通過開爐實際測量和物理模型模擬實驗加以一一驗證。因此,需要開發與應用無料鐘布料數學模型,通過模擬計算,推薦幾種典型布料制度或者用于驗證預先設計的布料制度。

無料鐘布料數學模型開發方法有多種,但都是基于料流運動軌跡計算方法,并利用物理模型試驗結論、開爐料面實際測量結論加以修訂的。數學模型輸入參數主要包括布料矩陣中各檔位溜槽傾角、布料量、料線、燒結礦比例等參數,計算料流軌跡、料面形狀、落點位置,驗證料線、裝料次序、批重作用以及界面效應等。

無料鐘布料模型包括以下功能:①選擇下料次序;②選擇11個環位傾角;③選擇各環位布料圈數;④選擇批重;⑤計算礦/焦比及其在徑向分布;⑥計算料面形狀。

3.5 煤氣流分布驗證與監控

目前依然使用煤氣流實際分布判斷布料制度的合理性。當今最先進技術是應用爐頂熱成像儀監測爐內氣流分布狀況。爐頂熱成像儀可以清晰顯示料面溫度分布圖像,通過對采集的爐頂紅外圖像處理及特征提取,利用聚類算法、統計方法、特征識別技術和模式識別技術,實現對煤氣流分布狀態的動態跟蹤[24]。結合十字測溫數據,對煤氣流中心分布進行分類,確定煤氣流中心變化,判斷高爐中心和邊緣煤氣流發展水平,形成高爐技術經濟指標最優化的幾種典型煤氣流分布形式,并與具體布料制度進行關聯分析,反饋給布料制度,指導布料操作。

4 結語

與其它布料裝置相比,無論是并罐式無料鐘還是串罐式無料鐘都具有非常大的優勢,且布料技術均取得了巨大進步,企業可根據自身操作習慣選擇無料鐘裝置的形式。有條件的企業,應配置無料鐘物理模型,物理模型大小與實物比例以1/5~1/6為宜,模型過大實驗工作量太大,模型過小會使邊界效應增大,影響數據準確性。物理模型除用于開展常規測試外,還應重點開展不同布料矩陣爐料落下后在料面二次分布實驗,掌握爐料二次分布規律。在高爐開爐裝料過程開展料面測量工作,對無料鐘布料裝置各種參數進行實際測量,修訂控制參數以及不同料線下11個檔位溜槽傾角。使用無料鐘布料數學模型,模擬計算驗證預先設計布料制度,判斷布料制度合理性,提高選擇布料制度的準確性,以期高爐獲得理想的技術經濟指標。