抬尾吊耳設計校核

宋相華 孫 賀

中石化第十建設有限公司 山東青島 266500

抬送法吊裝是立式設備安裝常用的吊裝工藝方法,即立式設備吊裝作業中,采用移動式起重機吊起設備尾部,配合主起重機械移送的吊裝作業。采用抬送法吊裝需要設計抬尾吊耳作為尾部移動式起重機的吊點。

1 抬尾吊耳常見結構形式

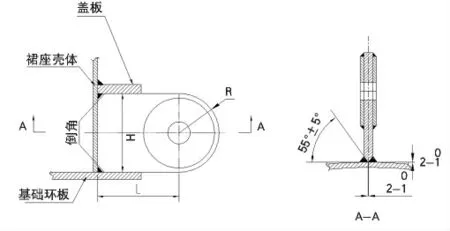

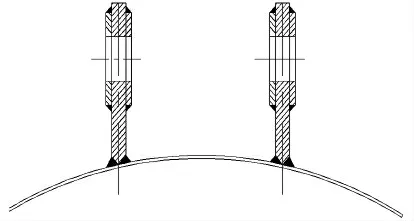

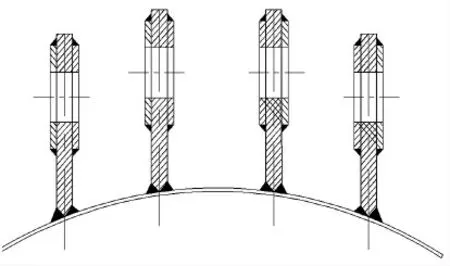

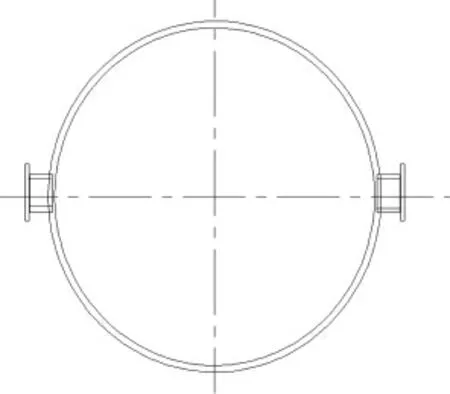

抬送法吊裝采用的抬尾吊耳一般有單板式、雙板式、四板式(多板式)和管軸式,分別如圖1、圖2、圖3 和圖4所示。

圖1 單板式抬尾吊耳

圖2 雙板式抬尾吊耳

圖3 四板式抬尾吊耳(多板式)

圖4 管軸式抬尾吊耳

2 結構設計

2.1 可依據的相關規范

抬尾吊耳設計參考HG/ T 21574- 2018(2008)“11 尾部吊耳”,需要注意的是此規范2018 版和2008 版“11.0.2 尾部吊耳的尺寸系列”中公稱吊重200t 級和300t 級吊耳,與BX 型標準弓形卸扣尺寸不匹配,不能連接使用,需使用BK 型扁平卸扣(寬體卸扣)連接,詳見表1—表3 和圖5、圖6。建議在設計吊耳時對結構尺寸進行改進,避免吊裝的時候發生吊耳與卸扣不匹配的情況。

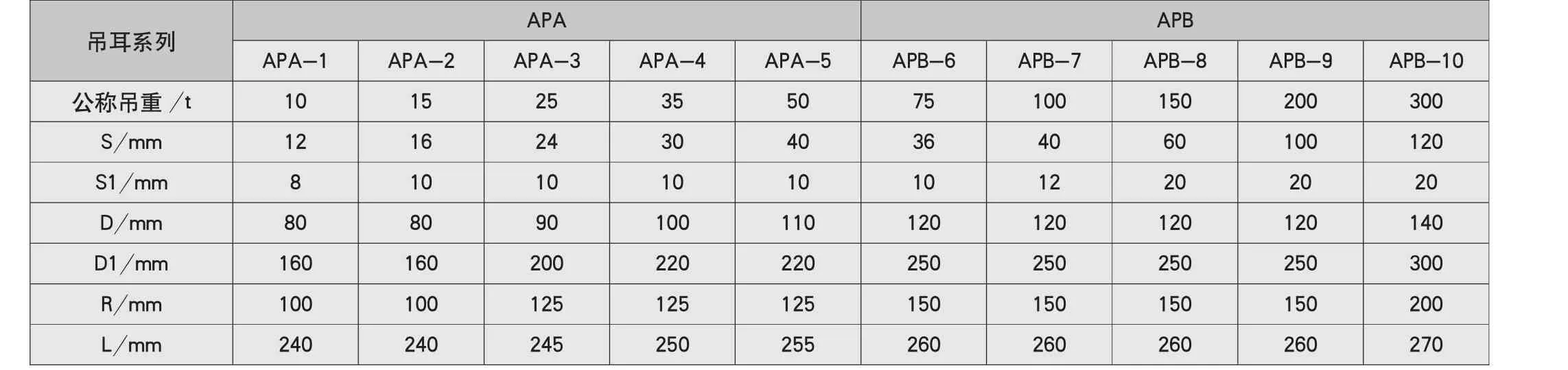

表1 HG/T 21574-2018 尾部吊耳尺寸表

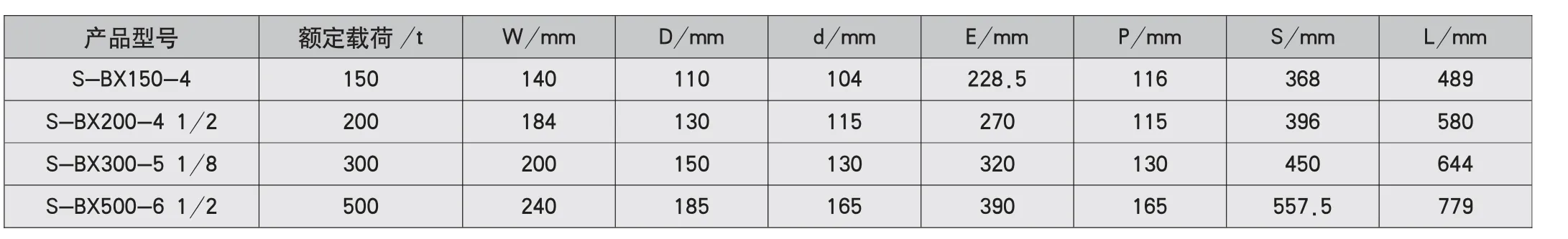

表2 BX 型弓形卸扣參數表(巨力索具)

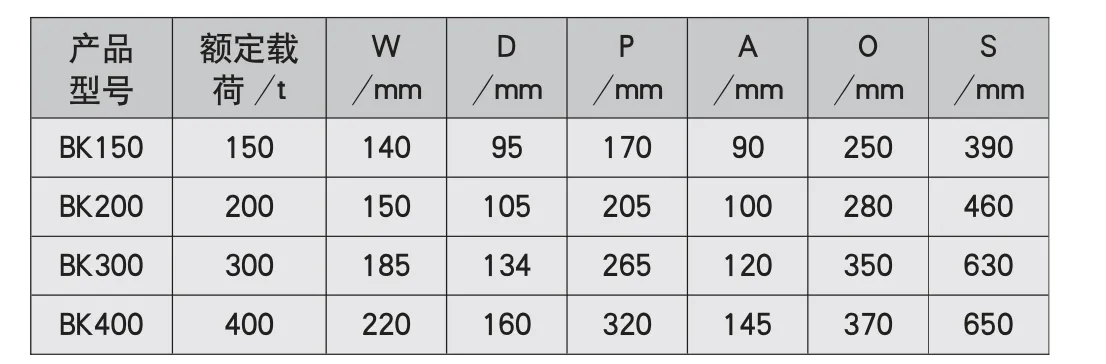

表3 BK 型扁平卸扣參數表(巨力索具)

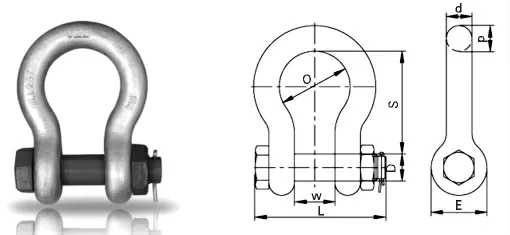

圖5 BX 型弓形卸扣

圖6 BK 型扁平卸扣

2.2 抬尾吊耳結構設計原則

(1)結構尺寸應與吊索具相匹配;

(2)吊耳板與設備裙座焊接處內部宜焊接支撐結構加固;

(3)吊耳和支撐梁材質宜與設備裙座或筒體相同;

(4)吊耳板間距需要根據地腳螺栓孔調整,保證就位時避開地腳螺栓;

(5)雙板式或多板式吊耳板的間距應滿足卸扣的裝卸要求。

2.3 抬尾吊耳設備內部加固

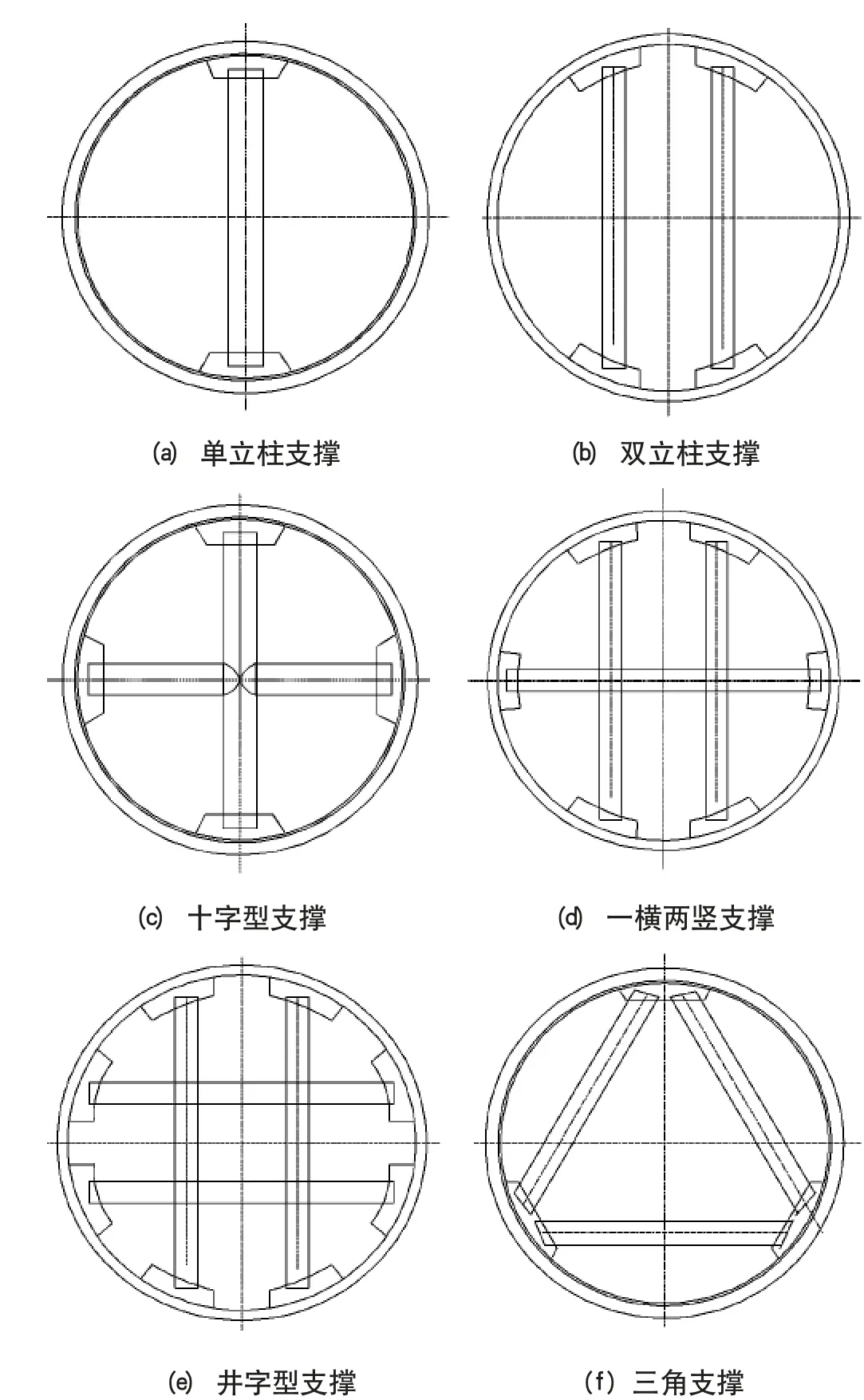

抬尾吊耳焊接位置宜采用內部支撐法加固,加固材料宜采用工字鋼、H 型鋼或無縫鋼管,加固位置宜與抬尾吊耳在一個平面上。加固形式一般有單立柱支撐形式、雙立柱支撐形式、十字支撐形式、一橫兩豎支撐形式、井字型支撐形式和三角支撐形式等加強結構,見圖7。支撐結構的校核方法可參考HG/ T 21574- 2018 附錄D 設備裙座內環支持型式及校核。

圖7 抬尾吊耳內部支撐加固形式示意圖

3 抬尾吊耳形式選用

抬尾吊耳應根據設備吊裝工藝和吊裝重量來選擇合適的形式,選用原則如下:

(1)中小型設備吊裝,可選用單板式;

(2)大型設備吊裝,一般選用雙板式;

(3)如果抬尾重量較大,為了減小吊耳尺寸或者降低連接卸扣等級,可以采用四板式(多板式) ;

(4)對于鋁鎂料倉等薄壁設備,如果板式抬尾吊耳不能滿足設備強度要求,或者設備內部不宜焊接支撐結構來加固,可選用管軸式吊耳。

4 計算校核實例

在HG/ T 21574- 2018 中,抬尾吊耳并未給出具體的計算校核實例。在以往吊裝方案審核過程中,經常發現抬尾吊耳計算校核按照此規范中板式主吊耳計算校核的方法計算,但實際上抬尾吊耳的受力模型與板式主吊耳的受力模型是存在差異的。下面以某煤化工裝置第二丙烯精餾塔下段(設備重量677t)吊裝,所設計的雙板式抬尾吊耳為例進行計算校核。

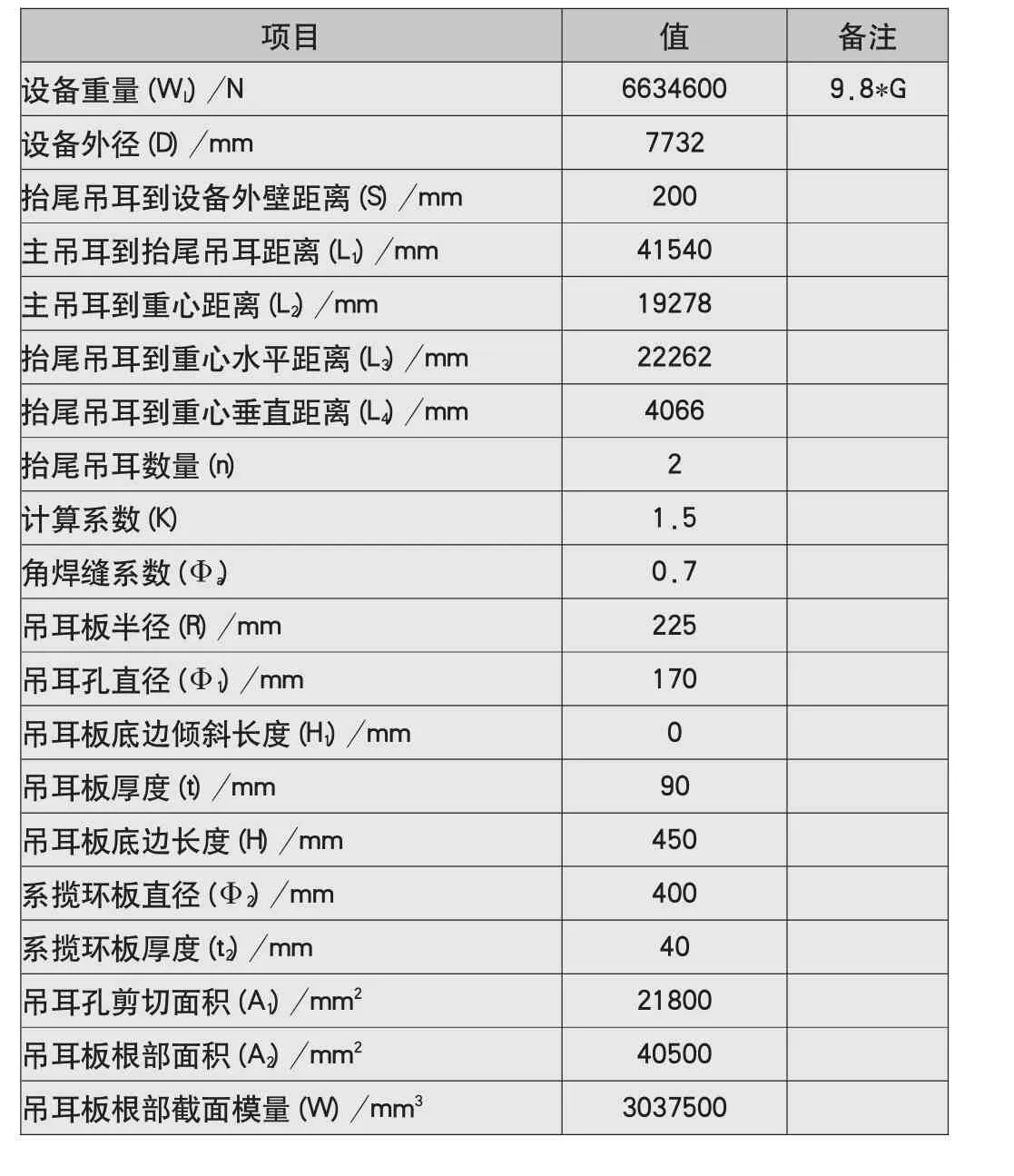

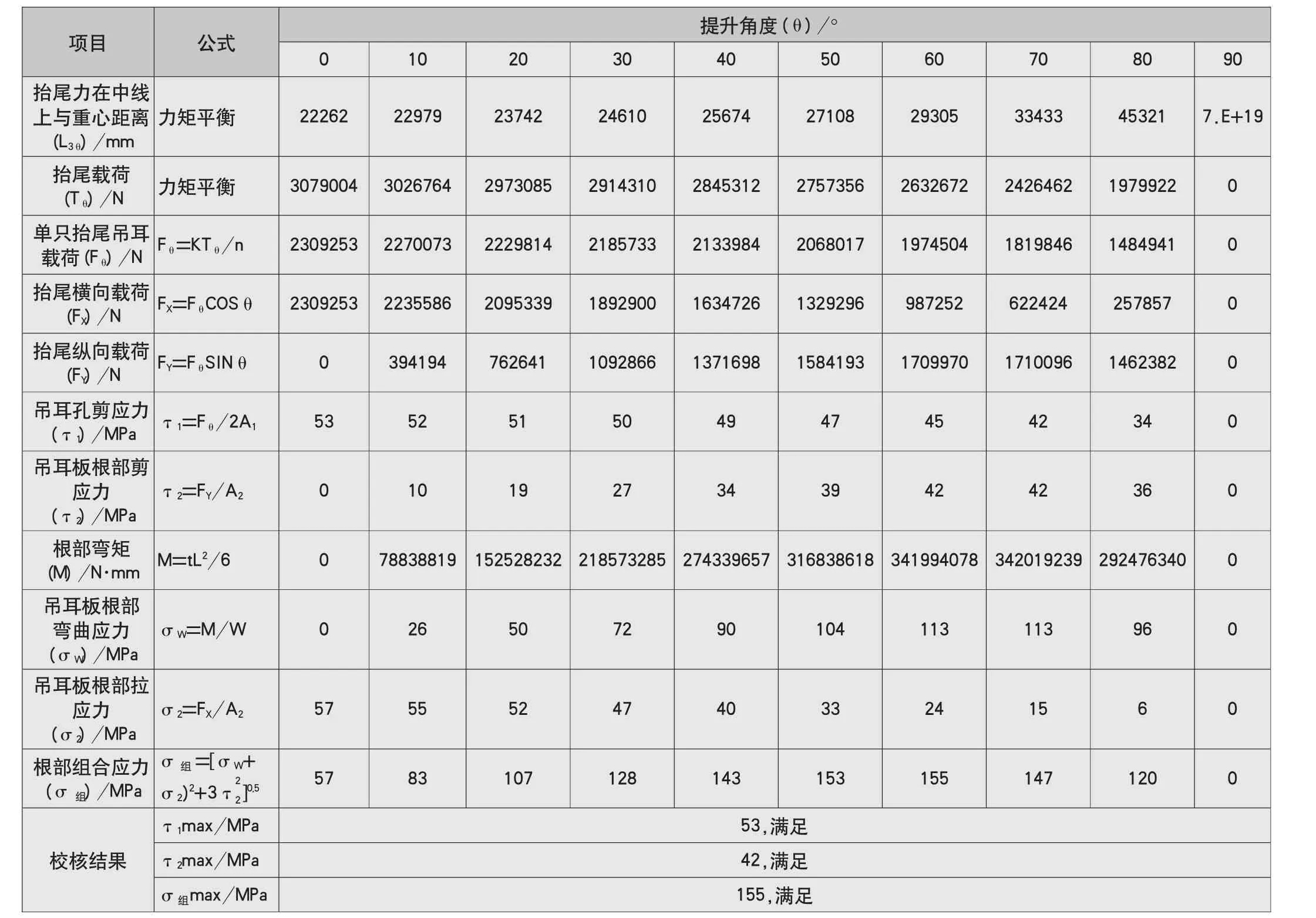

吊耳材料性能和幾何尺寸見表4 和表5,受力分析建模見圖8,校核計算見表6。

圖8 受力分析建模

表4 吊耳材料性能表

表5 設備與吊耳幾何尺寸

表6 校核計算

5 計算結果分析

抬尾吊耳作為尾部移送吊車的吊點,在設備由水平狀態翻轉為豎直過程中,受力是不斷變化的,應分別計算不同角度時吊耳所受的拉應力、彎曲應力和剪應力,然后根據第四強度理論求取最大當量應力,來校核是否滿足材料的強度要求。由上述計算可知,最大當量應力遠大于水平起吊時的拉應力(接近3 倍),所以不計算設備翻轉過程中抬尾吊耳受力變化是不合理的。當校核結果不能滿足材質許用應力要求的時候,可以加長吊耳板底邊的長度或增加筋板,來降低彎曲應力,從而減小最大當量應力。

6 制造和檢驗

抬尾吊耳制造材料應符合相關規范,吊耳孔應采用機械加工成型,不得有局部缺口等缺陷。所有焊縫均應進行外觀檢查,不得存在裂紋與未熔合等焊接缺陷。除筋板、加強板外,主焊縫均應進行磁粉或滲透檢測,檢查結果應符合NB/ T 47013 的有關規定,Ⅰ級為合格。當設備到貨以后,應該根據抬尾吊耳設計圖紙檢查其實際結構尺寸,確保與卸扣、連接件等吊索具相匹配,如果發現問題要及時處理。

7 結語

抬尾吊耳的設計既要滿足與卸扣等吊索具的匹配性,又要滿足吊裝安全。吊耳設計承載能力應留有一定余量,因為與發生吊裝事故造成的損失相比,吊耳制作的成本就顯得微不足道了。需要注意的是,吊耳計算校核的安全系數必須達標,不應低于相關規范標準。