3.4 GHz頻率的S波段SAW濾波器

白 濤,董加和,馬晉毅,蔣世義,鄭澤漁,陳尚權,米 佳,冷俊林,陳彥光,楊桃均,劉建國

(中國電子科技集團公司第二十六研究所,重慶 400060)

0 引言

在S波段,隨著頻率升高,聲表面波(SAW)濾波器指條線寬達到深亞微米,其自身熱釋電防護能力下降,功率承受能力降低。提高S波段SAW濾波器的熱釋電防護能力及功率承受能力的方法有:

1) 采用多層金屬膜AlCu/Cu/AlCu或A1/Mg/Al[1]。

2) 采用多層金屬膜Ti/Cu/AlCu[2]。

3) 在多層金屬膜上增加鈍化層[3]。

4) 針對阻抗元結構濾波器,利用分壓原理在串臂上采用雙振子結構。

本文提出了一種提高熱釋電防護能力及功率承受能力的解決方案。該方案采用了一種新型振子結構,能在一定程度上彌補因細線寬而導致SAW濾波器功率承受能力降低的問題。同時,S波段的SAW濾波器受電磁寄生效應明顯,傳統的引線式點焊方式將使器件性能嚴重惡化,為此,本文研發了一種尺寸為2.0 mm×1.6 mm的芯片級封裝(CSP)基板。通過倒裝焊方式實現了芯片與基板互聯,降低了寄生效應,同時解決了小型化及氣密性等問題。

1 新型振子結構

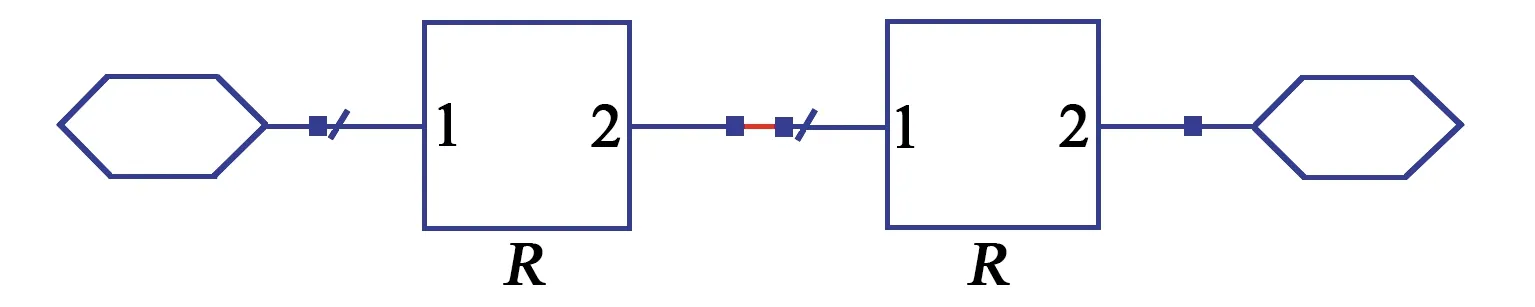

SAW振子結構是構成阻抗元型SAW濾波器的基本單元。當頻率達到3.4 GHz時,最細線寬約為0.28 μm,在研制濾波器過程中極易發生燒傷現象,導致合格率極低,同時SAW濾波器的功率承受能力明顯降低。因為阻抗元型SAW濾波器由振子組成,利用串聯振子分壓原理能夠提升抗靜電及功率耐受能力。為了證明該理論的正確性,設計的振子連接電路示意圖如圖1、2所示。假定加載在圖1支路兩端電壓為V,2個振子阻抗都為R,則端口間的支路承受功率為V2/(2R)。假定圖2中振子阻抗也為R,若加載在圖2支路的電壓同樣為V,那么該支路承受的功率為V2/R。由此可見,圖1支路能承受功率是圖2支路能承受功率的2倍。

圖1 兩個振子串聯等效電路圖

圖2 單振子等效電路圖

基于上述原理,國內外一些SAW生產廠商在采用多層金屬膜的同時,還采用了振子串聯方式來提升抗靜電及功率承受能力,其連接示意圖如圖3所示,其中w為聲孔徑。本文提出的一種新型振子結構如圖4所示。

圖3 振子串聯示意圖

圖4 新型振子結構示意圖

當聲孔徑為2w時,新型振子結構等效阻抗與圖3一致,故其功率承受能力也與圖3一致。但與圖3相比,新型振子結構的芯片占用面積小,振子的品質因數(Q)值高。主要原因是圖3中振子串聯間具有連接匯流條,既增大了面積,又引入了寄生電阻,從而導致Q值降低。

2 小型化CSP封裝

當SAW濾波器的頻率達到3 GHz后,電磁寄生效應對電性能影響極大。傳統的表面貼裝器件(SMD)采用引線點焊方式實現封裝與芯片連接。在S波段,點焊引線的電磁寄生效應對電性能惡化較明顯,濾波器的阻帶抑制指標難以滿足用戶需求。為了提高3.4 GHz的SAW濾波器的遠端阻帶抑制,設計并實現了尺寸為2.0 mm×1.6 mm×0.2 mm的CSP基板研制。通過倒裝焊工藝實現了芯片與基板的互聯,從而減小封裝及連接處引起的電磁寄生,達到提升阻帶抑制的目的。圖5為CSP基板單元的側視圖和仰視圖,圖中規定4、8腳為輸入、輸出,其他腳接地。為了減小輸入、輸出間的寄生串擾,增加了9腳。圖6為設計的CSP基板形貌布局。

圖5 CSP基板單元

圖6 CSP基板形貌布局

3 S波段SAW濾波器的研制

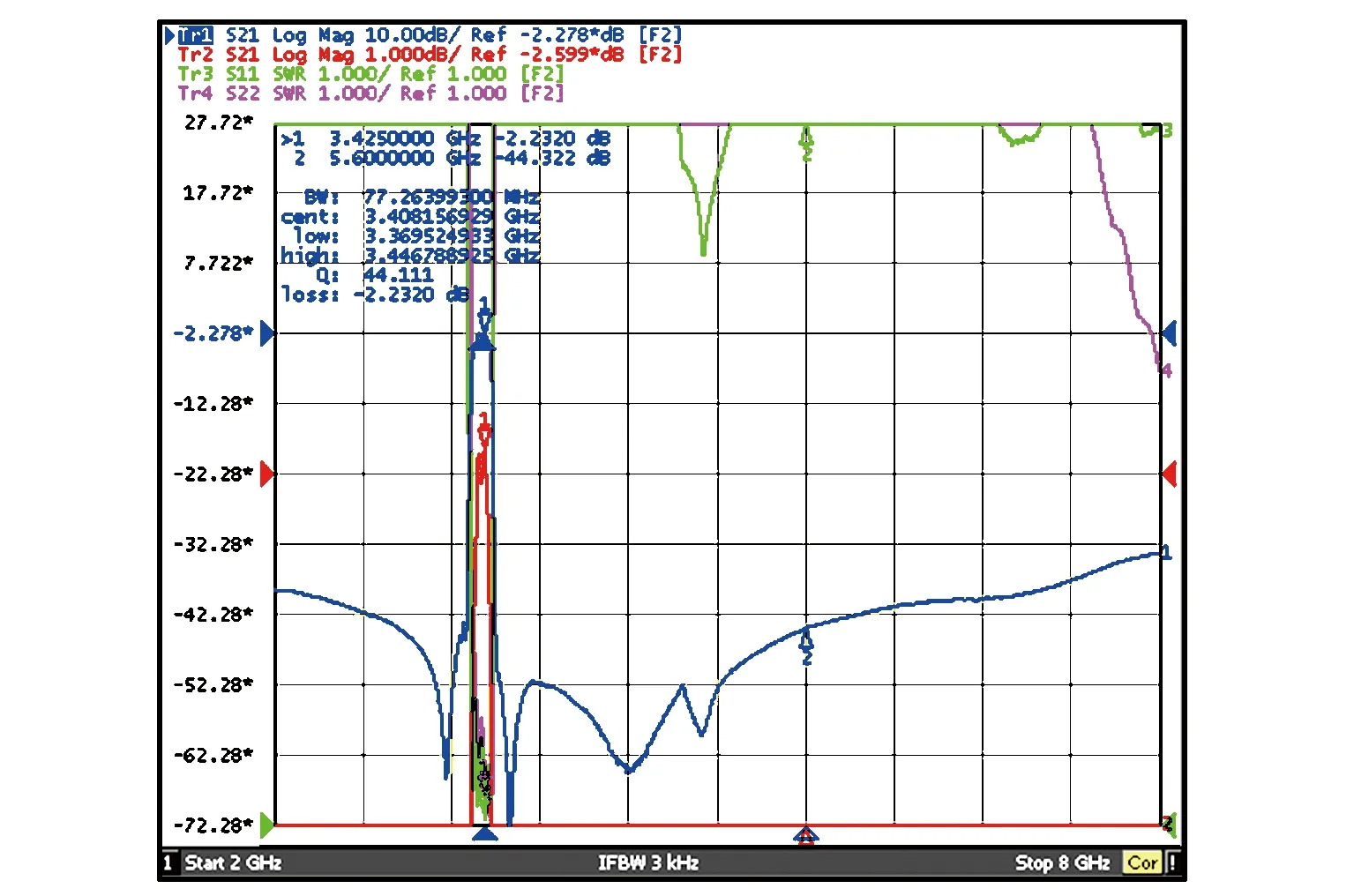

本文采用新型振子結構(見圖4)及小型化CSP基板(尺寸為2.0 mm×1.6 mm×0.2 mm)研制了3.4 GHz的S波段SAW濾波器。實測曲線如圖7所示。由圖可知,濾波器實測頻率可達3.408 GHz,插損為2.23 dB,近端阻帶大于40 dB,8 GHz遠端阻帶大于30 dB。

圖7 S波段SAW濾波器實測曲線

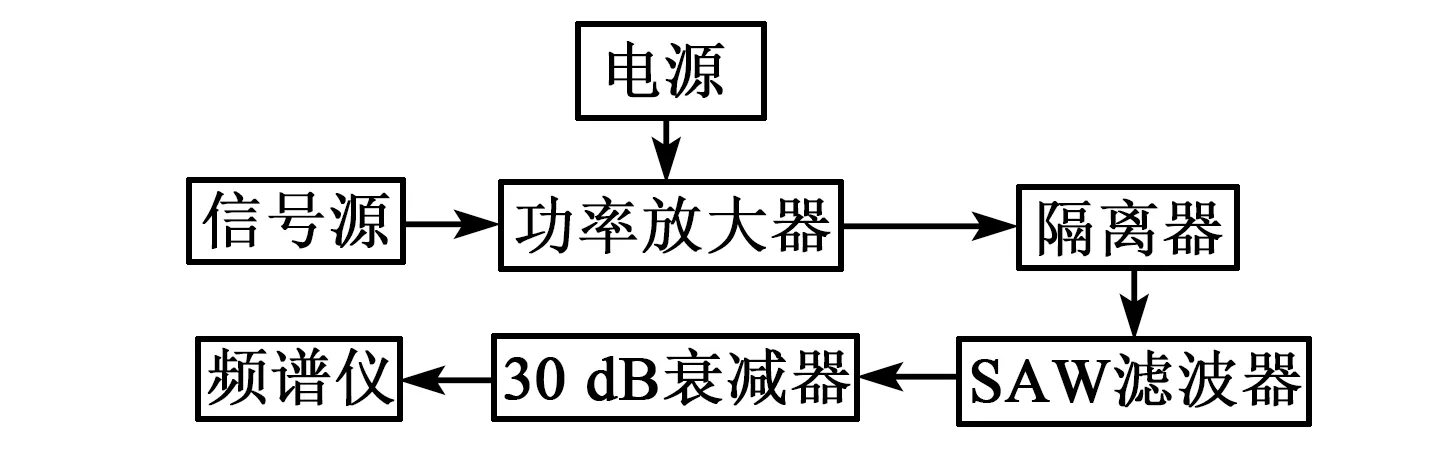

為了驗證該濾波器的功率承受能力,按圖8的連接方式對其進行了耐功率實驗(見圖9)。經測試,頻譜儀讀數為-1.75 dBm。由圖7可知SAW濾波器的插損為2.23 dB,因此,SAW濾波器的輸入功率為-1.75+2.23+30=30.48(dBm)。該濾波器輸入功率為30.48 dBm時,在3.4 GHz處的常溫持續功率承受時間達到20 min,證明該設計有效地提高了功率承受能力。

圖8 功率承受能力測試示意圖

圖9 耐功率實驗場景圖

4 結束語

本文介紹了一種采用新型振子結構及小型化CSP封裝實現S波段SAW濾波器研制的方案。研制的S波段SAW濾波器,其頻率達到3.4 GHz,8 GHz遠端阻帶抑制在30 dB以上。該濾波器實測的功率承受能力達到30 dBm。