倉儲設備及作業流程監控虛擬化技術研究

陸枳屹,項 前,徐志翔,程茂上,楊光輝

(1.東華大學 機械工程學院,上海 201620;2.上海精星物流設備工程有限公司,上海 201611)

0 引言

倉儲監控系統[1~4]是利用計算機控制工業執行器完成識別、行走、定位、裝卸等動作,達到自動化存取物料目的。然而,現代物流倉儲具有訂單量大、批次多、小批量[5]、異構設備多等特點,使得傳統單體式架構下的倉儲監控系統在作業效率、并發響應能力等方面,已無法應對多作業任務并行、多設備遠程可視化監控等需求。

實現設備虛擬化、作業虛擬化是滿足倉儲系統高效作業的關鍵,且為復雜倉儲監控系統的實時遠程可視化監控提供了解決方案。虛擬化技術是指將硬件資源中的屬性、行為以及軟件資源中的功能實現機制進行封裝,并映射到虛擬空間中,通過對虛擬資源集成與訪問,實現軟、硬件資源相互感知與反饋控制[6,7]。國內外學者在設備資源的虛擬化技術下開展了大量的研究,并取得一定的進展。Angrish A[8]等圍繞構建網絡物理系統,針對物理機器的數字實體,提出了基于文檔模式的存儲方式,并采用第三方應用程序與數字實體進行交互,達到控制制造設備目的;湯華茂[9]等通過構建分布式語義描述模型,解決了在分布式環境下底層異構設備數據結構不一致性問題;王一斌[10]針對現代倉儲作業量高、設備繁雜造成的可靠性差、集成難等問題,采用面向服務的方法設計了基于Web的倉儲監控系統;吳嬌[11]等提出了制造資源虛擬化框架,利用云制造資源適配器對制造資源進行統籌管理。

然而,國內外學者在將虛擬化方法應用到密集倉儲設備、作業流程監控等方面的研究相對較少。因此,針對以上密集倉儲監控系統亟需解決的問題,提出倉儲監控系統的虛擬化技術。

1 問題描述

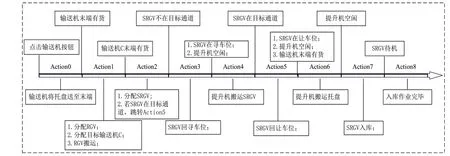

如圖1所示,本文以某企業的密集倉庫為例,其中包括1套貨架、1臺提升機、5臺輸送機、4臺環軌穿梭車RGV(Rail Guided Vehicle)、4臺穿梭板SRGV(Shuttle Rail Guided Vehicle)、1套環形車軌道、一套提升機軌道。如圖2所示,以入庫作業為例,具體流程如下:

圖1 密集倉庫布局

圖2 入庫作業流程圖

1)庫房工作人員將貨物放置托盤,進行組盤操作,設置目標貨位,并將托盤運至輸送機(1、2或3);

2)輸送機將托盤運送至末端,動態選配RGV取托盤后沿環形軌道將托盤運至目標輸送機4處;

3)動態選擇空閑、距離最近的SRGV,并用提升機搬運至目標通道的讓車位;

4)提升機運行至輸送機4處并申叉取貨,將貨物送至目標通道位;

5)SRGV取貨后將托盤運送至指定目標貨位,完成入庫操作。

由此可見,密集倉儲中存在同構和異構設備協同作業多、實時響應能力需求高、多作業并行時設備資源有限,以及各搬運設備狀態、調度和控制邏輯復雜等問題。

2 倉儲虛擬化原理

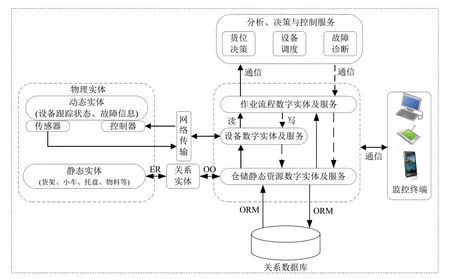

針對以上密集倉儲作業過程的難點,構建倉儲監控虛擬化模型,通過工業設備通信技術、數據庫技術及互聯網技術,將倉儲資源實體、流程實體逐步轉化為軟件中的關系數據實體、對象及服務等數字實體,通過對虛擬化的數字實體的交互操作,達到對倉儲物理資源和作業過程的遠程監控目的。其中,倉儲資源實體包括貨架、搬運設備、物料、托盤等;流程實體是出/入庫作業過程的概念抽象;數字實體是采用面向對象的計算機語言描述的對象類型。

如圖3所示,倉儲監控虛擬化模型包括:設備、貨架等資源虛擬化與作業流程虛擬化。在倉儲資源實體虛擬化過程中,通過實體關系(ER,Entity Relationship)分析,描述倉儲物理實體間的關系,基于對象關系映射(ORM,Object Relational Mapping),建立倉儲對象模型與關系數據實體之間的映射關系,為倉儲監控系統提供數據訪問的基礎。通過構建設備資源虛擬化模型,降低系統軟件和設備之間的緊耦合關系,利用通信技術實時跟蹤、獲取物理實體的狀態。在設備實時狀態獲取的基礎上,將作業流程劃分為若干活動并構建作業流程虛擬化模型。通過對設備變量的讀操作支持倉儲作業流程的監控與決策,其中,倉儲作業流程的決策包括貨位優化、設備調度、故障診斷;通過對設備變量的寫操作控制設備的搬運動作。

圖3 倉儲監控虛擬化模型

3 倉儲監控虛擬化關鍵技術

3.1 設備虛擬化技術

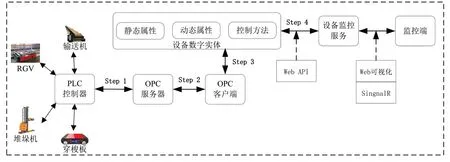

如圖4所示,通過采用面向對象(OO,Oriented object)的方法為各設備建立數字實體,以實現倉儲實體與數字實體之間的相互映射,并將其封裝成設備監控服務。其中,OPC(OLE for Process Control)[12]通信技術是實現設備虛擬化的關鍵技術,通過采用OPC通信技術統一通訊服務接口、屏蔽設備異構特性,實現程序與設備之間的數據交互。

圖4 設備虛擬化模型

基于OPC通信技術,按照四個階段實現設備與數字實體之間的映射,具體步驟如下:

1)從PLC控制器到OPC服務器

OPC服務器由通信通道、組對象及數據項組成,通過TCP/IP協議與底端控制器相連,并將PLC中的數據塊地址與值同步映射成OPC服務器中的設備可讀寫變量名與值。

2)從OPC服務器到OPC客戶端

基于統一的OPC協議,上位機設計OPC客戶端,封裝OPC服務器的數據項的訪問和賦值方法,與OPC服務器連接。

3)從OPC客戶端到設備對象

設備對象是倉儲物理設備在計算機內的面向對象描述,即設備的數字實體。基于OPC客戶端,連接OPC服務器,將訂閱的OPC變量映射為設備對象的實時狀態屬性,通常通過1個OPC客戶端的連接可映射多個設備對象。

4)從設備對象到服務

在分布式倉儲監控系統環境下,要求各模塊能夠響應高并發的需求,因此,對設備的數字實體進行服務化封裝,實現的技術包括Web的可視化監控技術及遠程控制技術。使用ASP.NET Core Web API[13]的Web服務技術統一設備的控制方法,將數字實體封裝成監控服務;通過數據實時交互的框架——SignalR[14]技術,實時向監控端發送設備更新的數據;同時,結合Html、CSS等Web可視化技術實現對接收數據的Web可視化監控。

3.2 作業流程虛擬化技術

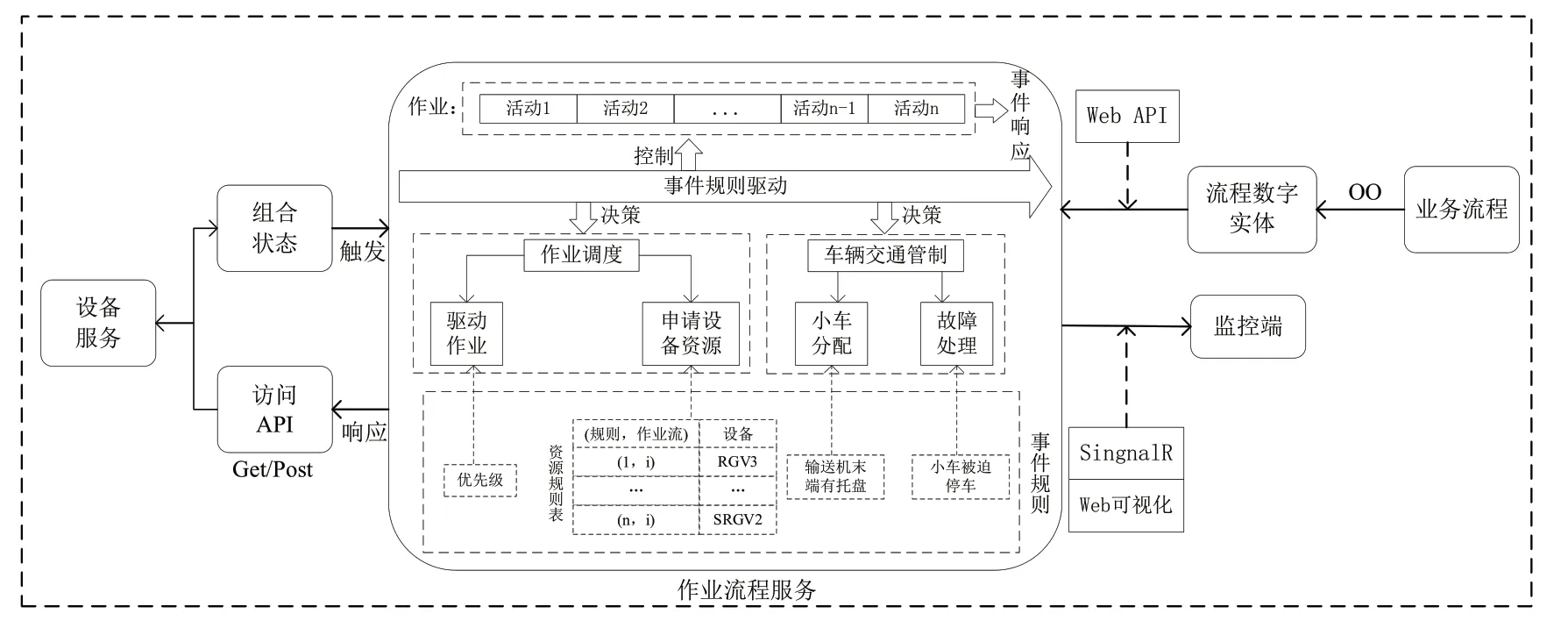

如圖5構建作業流程虛擬化模型,采用面向對象(OO)的方法,將流程實體抽象為出/入庫數字流程實體;通過Web API的Web服務技術將其封裝成作業流程服務,融入SignalR服務技術實時推送從服務接受的數據至監控端,并結合Html、CSS等前端技術實現作業流程服務監控界面可視化。

圖5 基于事件驅動的作業流程模型

將倉儲作業流程按階段劃分并進行活動描述,每個活動需要由事件規則觸發并按順序執行,以滿足作業流程的有序性、事件響應性;基于事件規則驅動控制作業活動調度,并實現作業調度和車輛交通管制的決策。其中,事件規則指的是每一個事件都攜帶有事件的觸發與響應,只有當觸發條件發生時,才執行相應的響應內容。按作業優先級驅動出/入庫作業,優先級高的作業先行執行;為避免多個作業同時占用同一設備的情況,構建設備資源分配規則表,根據作業及設備的實時狀態分配合理的設備。

在倉儲作業過程中,當輸送機末端有托盤時觸發小車分配的事件,由于多臺RGV同時行走在環形軌道中,可能存在交通擁堵的問題,從而影響作業流程的推進,因此,還需對已分配的小車進行故障分析診斷。在RGV執行搬運作業的過程中,RGV自身能夠實時監測前方是否存在障礙,在監測過程中,基于事件驅動機制設計RGV的觸發與響應規則,即當RGV前方擁堵時觸發事件,當前小車應原地待命以響應;當前方不再擁堵時觸發事件,當前小車應繼續前進以響應。

4 系統的實現與應用

4.1 設備監控模塊

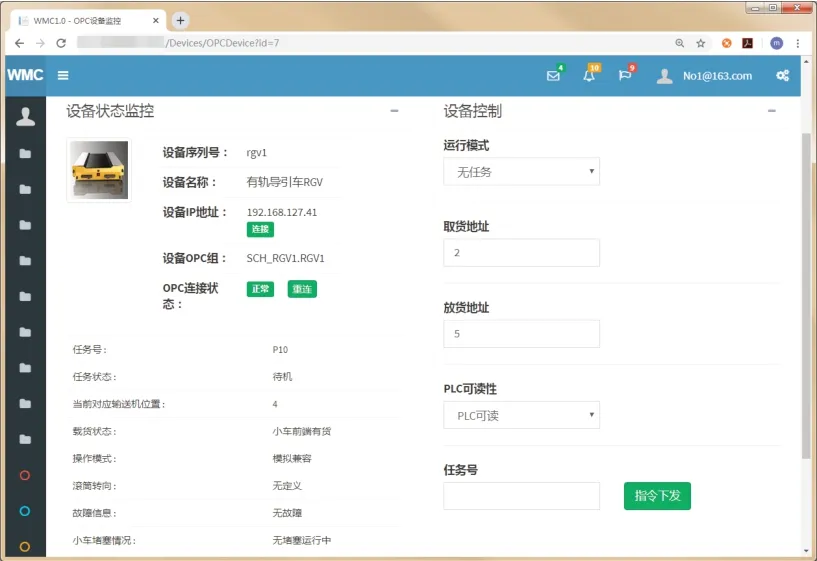

基于設備監控服務,采用SignalR技術向監控端提供設備狀態數據,并通過Html、CSS等Web前端技術向監控端提供可視化視圖界面,如圖6、圖7所示。操作人員能夠通過設備監控可視化界面實時掌握設備的OPC通信、運行、故障以及電量等健康狀態信息。

圖6 設備監控可視化界面

圖7 設備監聽狀態健康界面

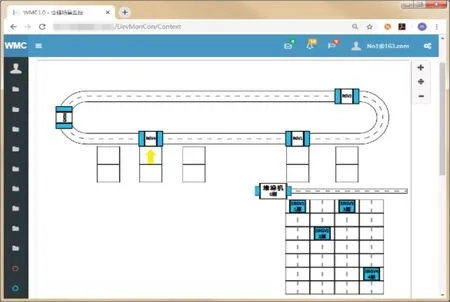

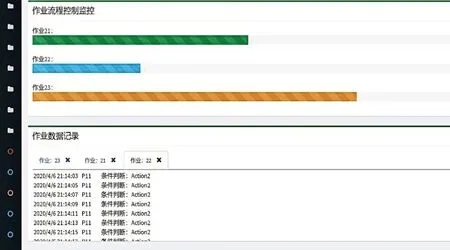

4.2 作業現場監控模塊

以入庫作業為例,在入庫作業過程中,可以通過作業場景監控界面查看作業在整個倉庫的執行狀態。如圖8所示,當設備出現故障時,圖標將閃爍警報,此時,通過點擊設備圖標跳轉到單設備監控頁面,實現對設備的手動控制以保證作業正常運行。如圖9所示,通過可視化作業流程監控界面,實時跟蹤多任務作業流程的狀態。

圖8 作業場景可視化監控圖

圖9 可視化作業監控界面

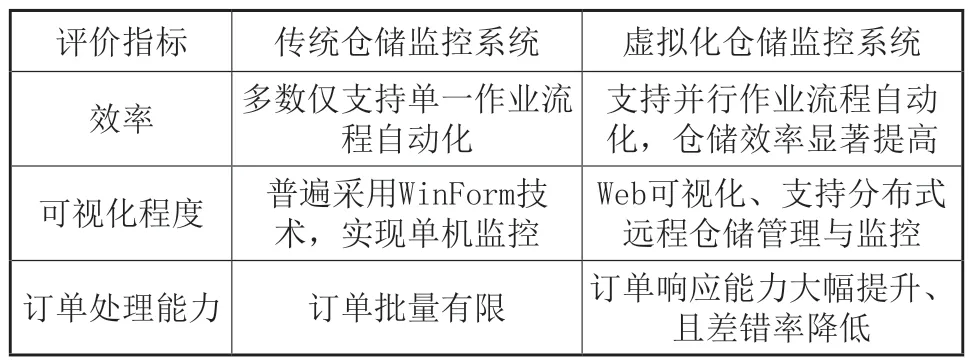

4.3 應用效果

如圖10 某企業密集倉儲作業現場所示,基于設備及作業流程虛擬化的監控系統已經在某企業中應用,與傳統的倉儲監控系統相比,在提高倉儲效率、監控可視化及訂單應對能力等方面,具有一定的優勢,具體如表1 系統應用效果對比所示。

圖10 某企業密集倉儲作業現場

表1 系統應用效果對比

5 結語

采用OPC通信、實時Web推送服務等技術構件設備虛擬化模型,通過倉儲實體的逐層數字化映射,簡化了對設備的遠程管理與監控,結合Html、CSS等Web前端技術,實現了倉儲設備及作業流程的Web可視化。基于事件響應機制,建立了作業流程虛擬化模型,提高了并行作業系統的魯棒性。目前,該監控系統已在企業投入應用,并取得良好效果。