基于工業互聯網的電力行業智能制造過程追溯體系構建

彭學軍,鮑軍云,李良飛,王高壘

(南京南瑞繼保電氣有限公司,江蘇 南京 211100)

數字化時代到來,互聯網+、5G場景等新興技術的應用,給世界發展帶來革命性的變革[1],特別是《中國制造2025》的提出,中國工業也以前所未有的速度加速前進,推動了大數據、工業互聯、數據云、人工智能等新興技術在各個行業中的深化應用,助力了制造業發展[2]。面對第四次工業革命,制造業面臨巨大的挑戰,全新的基于互聯網+技術下的智能制造體系[3],對廣大企業生產及管理提出了更高的要求,企業必須用互聯網思維看待世界發展的新局面,加快推進企業智能制造技術改造[4],加快企業ITO的高度融合,以更快的速度向市場提供更具有成本效益的產品[5-6]。

1 電力行業制造業發展現狀

近年來,國內電力行業二次控制設備發展迅猛,逐漸替代了西門子、ABB等國外巨頭產品,實現了中國技術的突破,體現了國家核心制造業能力和水平[7]。電力控制設備制造業生產過程具有龐大的數據信息,包含元器件檢驗測試、PCB焊接、生產測試、系統調試、出廠檢驗等多道工序,而往往這些數據都散落在不同的設備或者是工序中間,形成了信息孤島[8]。這些孤島數據無法形成有效的數據關系,即使在生產過程出現前后關聯關系,由于信息孤島的存在也無法形成有效的閉環管理,當出現問題時只能通過單點的分析,對產品的質量追溯很難形成有效的管理,這就給產品質量的質量管理和追溯提出了更高的挑戰[9]。

電力控制設備傳統的追溯管理通常采用打印條碼方式,將條碼粘貼在PCB上實現生產過程信息的追溯[10]。一方面這種方式需要人工進行粘貼,費時費力;另一方面,空間布局比較緊密,沒有足夠的粘貼空間給PCB進行追溯管理。現實中在PCB板上直接標記字符、二維碼等信息替代紙質條碼粘貼進行追溯,可實現自動化、智能化的管理要求,滿足精益生產、品質管控、工藝提升的需求,已經成為行業的發展趨勢[11-12]。

2 電力行業智能制造工業互聯網系統

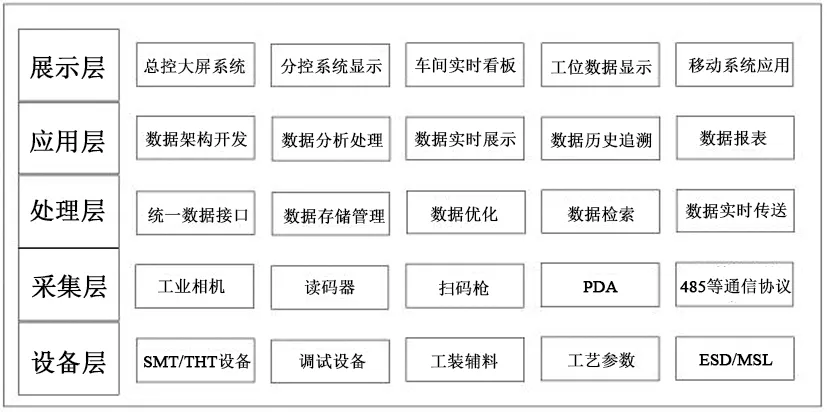

電力二次設備生產品種多、批量少,產品輪換切換周期快,生產過程中的物流、信息流復雜,因此對于制造業不僅僅是有MES、APS、PLM這些基礎系統[13],重要的是通過建設智能制造工業互聯網實現生產過程全生命周期[14]和全要素的質量追溯體系[15]。運用物聯網技術通過OPC,ModBus等標準通信協議獲取生產設備的數據信息,加以解析后傳給數據采集系統[16-17]。通過基礎設備互聯互通,生產作業數據采集、大數據分析技術等實現數據的挖掘和應用[18-19],消除信息流的斷層和孤島、消除實物流的等待,讓生產信息流與實物流高速運轉和融合,提高生產過程的柔性能力和追溯信息關系。如圖1所示。

圖1 智能制造工業互聯網系統架構圖

電力行業工業互聯網系統架構分為5層,底層為設備層,包括各種加工設備(表貼機,波峰焊,機械手,檢驗AOI設備、高溫老化房、智能化裝配線等)、工裝輔料、生產工藝參數等。第2層為采集層,通過現場數據交互平臺與設備完成交互,通過傳感器采集、控制系統采集、PLC采集將設備運行狀態實時采集上來。第3層為數據處理層,在數據處理平臺上對采集上來的數據進行存儲,清理和數據優化等工作,以提供給應用層和展示層進行調用。應用層和展示層主要是自動分析匯總生產進度、統計物料消耗情況,自動計算設備運行狀況以及生產相關追溯關聯數據,并能夠以圖表、動態化圖示等方式進行展示,提供決策性支持的依據[20]。

網絡物理上采用星型網絡結構,使用屏蔽雙絞線實現物理連接,避免電磁干擾,數據交換采用萬兆骨干,百兆到終端的大兩層架構快速收斂網絡;通過生產現場總線、工業以太網、PLC和OPC UA標準的運用,將生產線上的各種設備與MES、ERP、看板等信息系統有機結合在一起,使產線、車間乃至整個工廠如同一個整體般協調,以最理想的方式完成制造流程。

3 電力行業基于工業互聯網智能制造追溯體系實施

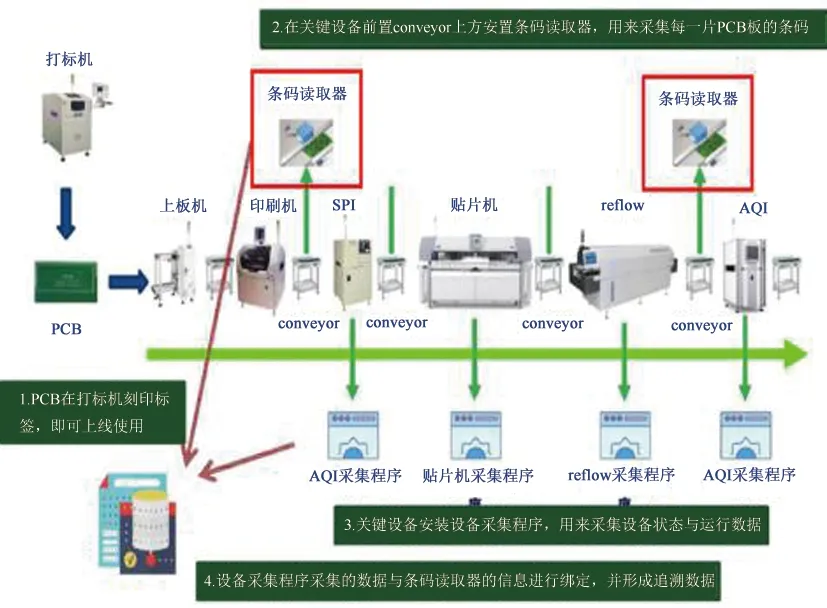

智能制造過程追溯體系實施主要分為三步逐級推進。一是實現PCB刻碼的唯一身份認證,在生產開始初期就給予PCB一個唯一的準確的“身份證”,后續所有的生產過程信息都可以通過“身份證”獲得作業信息的關聯。通常情況下采取的是激光刻碼的方式,由于PCB本身空間的限制,對二維碼大小以及位置有著嚴格的要求,比如某公司生產廠家二維碼大小2.5 mm×4 mm的微小二維碼。二是通過在工序設備上設置讀碼器對PCB二維碼進行讀取,采用微小的二維碼對讀取也提出了挑戰,往往讀取誤碼率不高于0.3%,需在規定的讀取時間內將二維碼本身含有的信息全部進行數據解析。三是將生產設備進行工業聯網,達到互聯互通,將所有設備進行有線網絡或是5G網絡進行互聯,實時讀取生產設備相關數據。系統通過條碼與設備數據進行綁定關聯,從而實現唯一性追溯。圖2為某公司智能制造過程質量追溯實現示意圖。

圖2 某公司智能制造過程質量追溯實現

3.1 追溯信息采集

追溯體系信息構成關鍵技術在于對單塊微小二維碼信息的有效讀取,讀碼器有運動掃碼和靜止掃碼2種模式。前者在二維碼在運動形式下實現,對二維碼運動速度、讀碼器解碼速度有一定要求,需要相互匹配;后者為靜態掃碼,二維碼在靜止狀態下進行掃碼。從掃碼范圍有普通和大視野之分。大視野讀碼器掃碼時需注意過濾PCBA板卡上相同類型二維碼。讀碼器關鍵參數分辨率(像素)影響讀碼可靠性,根據二維碼類型選擇合適分辨率的讀碼器,對應微小二維碼,分辨率1280×960(130萬像素左右)左右方能滿足要求,正常情況下能夠達到99.8%的準確讀取。

讀碼器觸發有傳感器外部觸發以及自我觸發。一般通過傳感器外部觸發解碼可靠性更高;采用外部連續觸發模式,時間間隔需要大于解碼時間,在信號保持過程中,按照設定間隔時間內進行拍照,直至解碼完成或信號結束。讀碼器設定的安裝高度、角度、曝光時間等對二維碼圖像有效識別至關重要,需要各種參數相互配合驗證。正常情況通過傳感器實時畫面進行調整,安裝高度、安裝角度參考PPM值,結合現場實際情況,將圖像調整最佳狀態,對比度、清晰度好(二維碼PPM值需要大于4)。在二維碼讀碼區域不得有陰影干擾,如PCBA二維碼區域絲印、高元器件產生的陰影影響讀碼通過率,在PCB設計階段就需要規范二維碼打碼位置。讀碼器參數設定完成后,通過支架固定牢靠,在設計讀碼器支架時,特別對于流水線,需要充分考慮振動等環境影響因素。

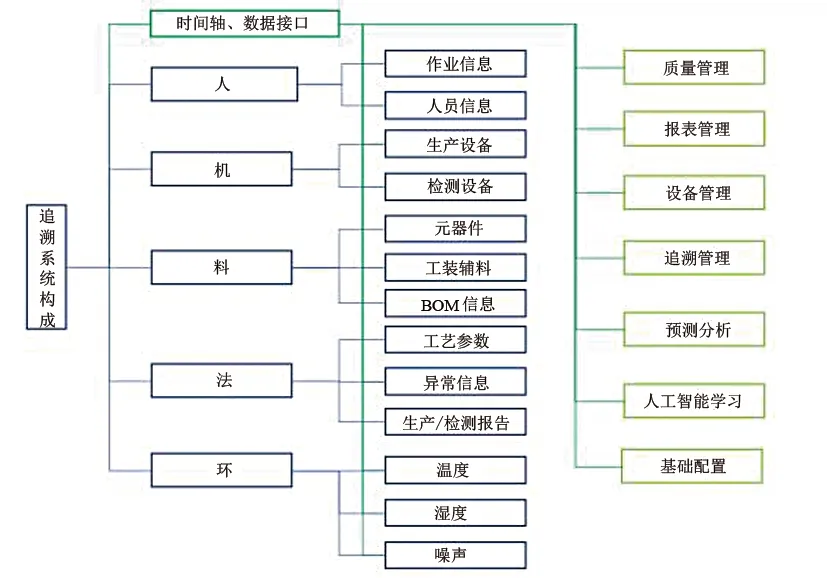

3.2 追溯體系構成

生產追溯主要針對質量管理中人、機、料、法、環等5個因素。基于PCBA二維碼“身份證”信息,從PCB上料開始,將輔料信息、元器件信息、設備信息、過程參數信息、人員信息、溫濕度環境信息等各類數據通過二維碼進行關聯,上傳到后臺服務器,按照數據架構形成基礎信息(見圖3)。

圖3 智能制造過程質量追溯系統構成

4 基于工業互聯網智能制造質量追溯系統應用

4.1 元器件廠家批次追溯

元器件來料通過庫房倉儲系統進行管控,最小包裝上具有元器件二維碼信息,包括型號、批次、供應商等數據,二維碼格式、規格統一。元器件在上料時通過掃描二維碼將數據上傳系統中,從而與單板綁定,實現單板與元器件正反追溯。單板追溯分為正向追溯和反向追溯,正面追溯通過單板二維碼信息有效地追溯元器件批次、工藝參數、錫膏鋼網、工裝設備等生產過程要素要求,將生產過程管理質量追溯精確到單個板卡。反向追溯通過元器件型號批次、錫膏批次、某時間設備等信息,逆向精確定位到單板信息。

4.2 生產過程要素追溯

在確保網絡和數據安全的情況下,實現生產設備接入網絡,互聯互通[17]。根據設備的數據獲取方式采用相應的采集適配器,通過OPC UA、OPC DA 等通信協議,采集相應數據后將數據同步至MES服務器,整合并結構化后供各類信息化系統調用。

非標檢測設備中,針對測試設備的數據采集,采用文件方式通過TCP/IP協議,將文件采集至服務器系統中,便于追溯系統查詢調用。

輔料工裝等具有唯一碼包含型號、名稱、批次等信息,通過系統統一管理,可在系統設定限定閾值,對錫膏使用壽命、鋼網次數、工裝有效性進行管理,生產過程通過掃描二維碼將輔料工裝等信息上傳系統,完善生產過程要素管理。

4.3 產品質量數據分析

追溯系統在產品各生產工序采集過程相關信息數據(設備、元器件、輔料、工藝參數等),對數據狀態分布進行分析,對比工藝參數、工時等數據波動性,精確定位問題性質,找出產品異常原因。產品質量異常一般通過元器件、設備情況等進行分析,充分追溯系統數據,降低質量控制成本。

4.4 生產資源利用分析

根據設備運行情況、生產節拍等數據在追溯系統能夠有效查詢定位,通過系統分析計算,可對當日、當月等設備運行情況進行統計分析,通過設備稼動率、時間稼動率等指標評估生產資源利用情況。

5 智能制造過程質量追溯技術難點分析

5.1 工業設備型號多且通信方式多

工業設備互聯遇到最大的問題是生產設備型號多,品牌多,各機器的服務時間不一樣。導致生產設備各類主機通信方式、通信協議、文件類型等不同,需要配置不同的適配器匹配數據接口。另一方面部分設備主機年限較老,服務器版本低,頻繁訪問,容易導致藍屏現象,針對此情況,需要相應地更換硬件設施或者是通過網絡技術解決。

5.2 網絡技術要求高且網絡安全要求高

生產設備主機大多為獨立,不與外網直連,缺乏相應地網絡安全防護機制,容易通過USB等而感染病毒,從而影響正常的生產業務。因此對生產過程設備、筆記本、PDA、臺式機、交換機、一體機等建立生產專用網絡,與ERP、MES等管理網以及辦公網絡通過防火墻進行隔離;建立上位機安全系統嚴格控制USB存儲設備使用,只允許授權設備接入數控管理主機,對于未授權或授權級別不夠的設備,不得與設備主機存在文件交互,防止病毒感染。

6 結語

隨著工業互聯網發展,加快促進制造轉型,實現電力行業智能制造,打通生產過程各環節“孤島數據”,建立智能制造過程追溯體系,對生產過程各類要素(元器件、設備、工藝參數等)實現正、反向閉環追溯,對可能出現的質量波動提前數據預警,消除潛藏的質量隱患。智能制造過程追溯全面提高生產過程信息化、數據化、智能化,將各環節形成閉環管控。未來工業互聯網建設發展,要在生產過程的全過程數據采集和分析,通過模型算法計算數據分析,發現問題和隱患,優化程序提高質量。實現生產過程可視化監控,通過數據為智能化服務。結合計劃排產進一步改變產品BOM配置、生產計劃調整從而優化生產能力,進一步解決生產車間和計劃之間實時數據斷層,提高車間生產過程透明度。