鎂合金的工藝特性及擠壓過程工藝參數的確定與舉例分析

王小兵,王海亮,劉靜安

(1.河北力爾鋁業有限公司,邯鄲 057650;2.西南鋁業(集團)有限責任公司,重慶 401326)

1 鎂及鎂合金的工藝特點

1.1 鎂的工藝性能

鎂容易被空氣氧化生成熱脆性較大的氧化膜。該氧化膜在焊接時極易形成夾渣,嚴重阻礙焊縫的成形,因此鎂合金的焊接工藝比鋁合金復雜。另外,鎂還具有很好的切削加工性能。

1.2 鎂合金的特點

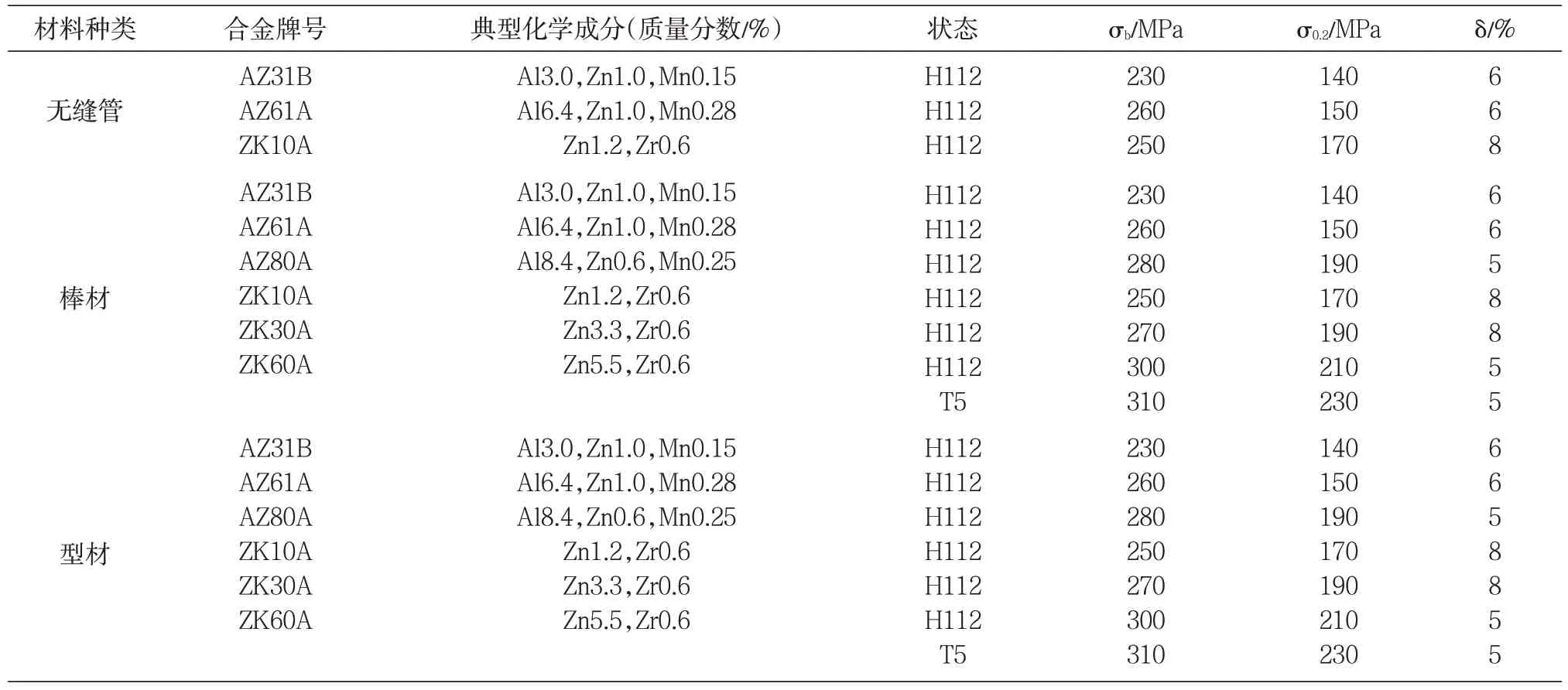

在純鎂中加入某些有用的合金元素可獲得不同的鎂合金,它們不僅具有鎂的各種特性,而且能大大改善鎂的物理、化學性能和力學性能,擴大其應用領域。目前,已開發出幾十種不同性能的鎂合金,形成了鎂合金體系[1]。表1和表2分別列出了擠壓用鎂合金的主要化學成分及部分擠壓產品的力學性能。

表1 主要鎂合金的化學成分與力學性能

表2 國產部分鎂合金產品的力學性能測定值

大多數鎂合金具有以下特點:

(1)鎂合金的密度比純鎂(1.738 g/cm3)稍高,為1.741.85 g/cm3,比鋁合金低36%,比鋅合金低73%,僅為鋼鐵的1/4,因而其比強度、比剛度很高。鎂合金是目前世界上最輕的結構材料,采用鎂合金制作零部件,可減輕結構重量,降低能源消耗,減少污染物排放,增大運輸機械的裝載量和速度,是航空、航天、交通運輸工具輕量化的良好材料[2]。

(2)鎂合金的比彈性模量與高強度鋁合金、合金鋼大致相同,用鎂合金制造剛性好的整體構件十分有利。鎂合金的焊合性能和抗疲勞性能也不錯。

(3)鎂合金彈性模量較低,當受外力作用時應力分布更為均勻,避免了過高的應力集中。

(4)鎂合金有高的振動阻尼容量,即高的減振性、低慣性。

(5)鎂及鎂合金在高溫和常溫下都有一定的塑性,因此可用壓力加工的方法獲得各種規格的棒材、管材、型材、鍛件、模鍛件和板材以及壓鑄件、沖壓件和粉材等。但其形成性遠低于鋼和鋁合金等金屬。

(6)鎂合金具有優良的切削加工性能,其切削速度大大高于其它金屬,因其較高的穩定性,鑄件的鑄造和加工尺寸精度高。

(7)鎂在堿性環境下是穩定的,有較好的抗鹽霧腐蝕性能。

(8)鎂與鐵的反應性低,壓鑄時壓鑄模熔損少,使用壽命長,鎂的壓鑄速度比鋁高。

(9)鎂在鑄造工業方面具有較大的適用性,幾乎用所有的特種鑄造工藝都可以對其進行鑄造。

與其它合金材料相比,鎂合金也存在如下缺點:

(1) 鎂的化學活性很強,在空氣中易氧化,易燃燒,且易產生氧化膜疏松,所以鎂合金必須在專門的溶劑覆蓋下或保護氣氛下熔煉。加工車間和制粉車間要特別注意防火。

(2)抗鹽水腐蝕能力差,因此必須進行防腐處理。

(3)同鋼鐵材料接觸時,易產生化學腐蝕。

(4)其制品在楊氏模量、疲勞強度和沖擊值等方面的性能比鋁低。當代替鋁合金制零件時,厚度要增加,有時得不到所期望的輕量化效果。

(5)有些鎂合金的鑄造性能差,凝固時易產生顯微氣孔,因而會降低鑄件的力學性能。

(6)鎂合金鑄件的綜合成本比鋁合金高,加工件的價格也遠遠高于鋁合金。

(7)鎂合金耐高溫性能較差,耐磨性能也比較低。

2 擠壓工藝流程與主要特點

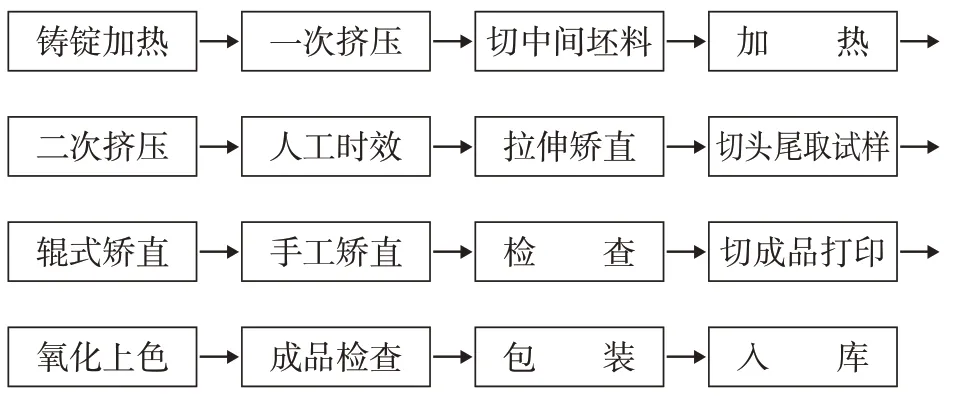

目前熱擠壓是鎂合金最主要的塑性加工方法。與變形鋁合金的擠壓加工一樣,變形鎂合金可采用正向擠壓,也可以采用反向擠壓,可用單動擠壓機也可以用雙動擠壓機,可用臥式擠壓機也可用立式擠壓機,可用Confrom 連續擠壓法也可以用靜液擠壓法來擠壓棒、管、型、線材。一般來說,凡是用于擠壓鋁合金制品的擠壓機和擠壓方法基本適用于擠壓鎂合金制品,只不過工藝參數和配套設備有所差異而已。典型鎂合金擠壓生產工藝流程如圖1所示[3-4]。

圖1 鎂及鎂合金擠壓產品典型工藝流程

鎂及鎂合金的擠壓工藝與鋁合金的擠壓工藝大致相同,主要的區別有以下幾點:

(1)加熱方式:鎂合金只允許在空氣電阻爐中加熱;鋁合金可在空氣電阻爐或感應爐中加熱,還可以用天然氣爐加熱。

(2)擠壓溫度:鎂合金擠壓溫度稍低,為防止鎂錠燃燒,各種合金允許加熱的最高溫度為470 ℃;鋁合金最高加熱溫度可達到550 ℃。

(3)擠壓速度:鎂合金擠壓速度最高可達20 m/min,比硬鋁合金的快,但只有軟鋁合金擠壓速度的1/3~1/5左右。

(4)模具尺寸:鎂合金熱擠壓材的收縮率比鋁合金大,而且模具承受的變形抗力大,模具設計時要求承受更大的擠壓力,并千方百計減少金屬擠壓時的變形抗力。

(5)張力拉矯:鎂合金擠壓材要在加熱到100~250 ℃的條件下拉矯,這需要專用設備。鋁合金擠壓材可在室溫中拉矯。

3 工藝制度的確定原則及參數舉例

(1)工藝制度的確定原則。鎂及鎂合金擠壓工藝制度主要由以下指標:擠壓方法、鑄錠尺寸、溫度范圍、擠壓速度、擠壓系數、接觸摩擦的形式、力能參數和模孔形狀等與其相關的相圖、再結晶圖和塑性變形圖等相互對比來確定。通過反復試驗對比和大量生產統計數據的分析后選擇并確定最佳工藝參數,以保證擠壓過程高產、優質、低成本和高效益地順利進行[5]。

(2)鎂及鎂合金擠壓工藝參數主要包括合金狀態、產品品種與形狀規格,擠壓筒尺寸,擠壓溫度,擠壓速度,擠壓系數(擠壓比),摩擦潤滑條件,模孔形狀與個數,單位擠壓力的確定與計算等。鎂合金的可擠壓性比鋁合金稍差,擠壓工藝參數的確定也比鋁合金嚴格一些。鎂合金的擠壓溫度范圍為300~450 ℃,擠壓比為10~100,擠壓速度為0.5~25 m/min。

鎂合金坯料在擠壓過程中會生成大量的熱,必須采取冷卻措施將熱量充分散發,否則坯料溫度達到或超過固相線時會導致鎂合金熱裂。表3~表9示出了不同鎂合金品種、形狀與規格、坯料尺寸和擠壓條件下的不同擠壓工藝制度。

表3 鎂合金的擠壓溫度制度

表4 鎂合金的最佳擠壓速度

表5 擠壓工模具的預熱溫度

表6 均勻化處理及擠壓前的加熱規范對擠壓AZ31B合金擠壓力的影響

表7 不同溫度下4種鎂合金反向擠壓所需壓力(試樣的截面收縮率85%)

表8 AZ31B鎂合金分流模擠壓管材擠壓比與管材質量關系

表9 某些鎂及鎂合金材料的擠壓工藝規范

4 小結

鎂及鎂合金具有一系列優越特性,是一種很有發展前途的新型金屬材料。熱擠壓是鎂合金塑性成形的主要方法,鎂擠壓材在國民經濟、國防軍工和人民生活中的應用日顯廣泛。因此,應盡快發展若干條現代化的鎂擠壓材生產線,加速我國從鎂資源大國、產量大國、出口大國向真正的鎂業強國進軍的步伐。