石灰窯環保和節能減碳技術現狀淺析

董曉峣

一、引言

近年來,鋼鐵行業在大力推行超低排放改造及碳減排技術,嚴格落實環保節能、減碳要求,加速淘汰落后產能的背景下,逐步用先進石灰窯取代落后的石灰窯,并配套采用了碳減排相關技術,加速推動鋼鐵行業石灰工序的環保治理和節能降碳改造技術的應用。值得關注的是,在鋼鐵行業各生產工序中,石灰工序是減碳的重要環節,其對煉鋼、煉鐵工序減碳均具有十分重要的作用,且具有一定的獨特性。本文針對國內鋼鐵長流程企業主要采用的先進窯型(即套筒窯、雙膛窯、回轉窯)的環保措施和節能減碳技術進行對比分析,提出了應考慮的問題。即今后在新窯設計時或對現有窯體改造時適當增加預熱段長度或增加回轉窯冷卻段長度,以起到節能環保的作用;應積極推進石灰窯CO2捕集、封存及利用等減碳技術的應用,并針對如何提高成品石灰活性度予以更多的關注和探討、研究。

二、環形套筒窯、雙膛窯、回轉窯工藝流程簡述

(一)環形套筒窯工藝流程

環形套筒窯窯體由外殼和內套兩部分嵌套組成,區域劃分為預熱帶、逆流煅燒帶、并流煅燒帶及冷卻帶。該窯型具備環形區域煅燒、并流煅燒及氣體循環的特征,有利于生產出高活性度石灰,以降低熱耗。

相較于其他石灰窯窯型的堆料煅燒導致的中間與周圍石料流速不均勻問題,套筒窯的特殊結構避免了此類問題。石灰石原料和氣流在套筒窯外殼、內套中間形成的環形區域自上而下流動,石料流速均勻。此外,套筒窯設置的窯頂橫梁、拱橋及出料門結構,使石料在下落過程中進一步均勻分布,有利于石料均勻受熱,充分煅燒。

石灰石在套筒窯下燃燒室形成的并流煅燒區域,與燃料和助燃氣體一同自上而下流動,過程中充分與高溫氣體反應煅燒,有利于生產出高活性度的石灰成品。此外,套筒窯上、下燃燒室及噴射器的設置,將下燃燒室并流煅燒產生的高溫煙氣,同冷卻段的冷卻空氣經環形套筒進入噴射器,與管內高速熱空氣混合后,再次返回下燃燒室,由此形成往復循環。套筒窯上、下燃燒室內形成的循環氣體,充分利用了煅燒過程中產生的熱量,從而降低熱耗、能耗。相較于其他窯型,套筒窯為負壓操作,在石灰煅燒、出灰過程中有利于抑制煙(粉)塵外溢、污染物排放,對周圍環境影響較小,利于環保。

(二)雙膛窯工藝流程

雙膛窯配置煅燒膛、蓄熱膛兩個窯膛,中間設有煙氣通道,互通彼此相連。該窯型兼具并流和蓄熱的煅燒方式。雙膛窯采取的煅燒工藝是一個往復循環、交替運行的過程,其中一個窯體在煅燒石灰石時產生的高溫煙氣,為另一窯膛提供熱量蓄熱石灰石,二者之間經每12~15分鐘功能相互交替轉換一次。

供給雙膛窯的助燃風從其中一個窯膛頂部進入,石灰石升溫預熱后其產物同石灰石一并從煅燒帶自上而下流動,即采用并流煅燒的方式,被燒過程中物料充分燃燒,有利于生產出高質量活性石灰。煅燒窯膛產生的高溫煙氣,經中間煙氣通道至另一窯膛,高溫煙氣上升至預熱段,對石灰石進行預熱,充分利用高溫煙氣余熱。雙膛窯特殊的工藝結構,使雙膛窯具備熱效率高、能耗低、石灰活性度高等特點。

(三)回轉窯工藝流程

相對于套筒窯和雙膛窯的裝置,回轉窯裝置簡易。原料由窯尾筒體喂入,燃料和助燃氣體從窯頭噴入,由于筒體傾斜轉動,物料向窯頭流動,高溫煙氣向反向流動,在此過程中物料與高溫煙氣逆流煅燒,石灰成品在窯頭冷卻段冷卻后出料,主要過程為上料—烘干—預熱—焙燒—冷卻—卸料—篩分—入倉及工藝除塵和環境除塵。回轉窯具有較簡單合理的物流氣流設計,一般產量較高。

三、石灰窯環保治理技術現狀

2012年頒布的《煉鋼工業大氣污染物排放標準》(GB28664-2012),要求執行大氣污染物特排地區的現有/新建企業石灰窯煙氣顆粒物排放濃度分別執行50mg/m3、30mg/m3起。近些年,國家對鋼鐵行業環境保護管理日趨嚴格,針對污染防治技術、大氣污染物排放標準等方面均做出了更為嚴格的要求。自2019年4月生態環境部等五部委發布《關于推進實施鋼鐵行業超放的意見》(環大氣〔2019〕35號)起,相關部委陸續頒布《關于做好鋼鐵企業超低排放評估監測工作的通知》(環辦大氣函〔2019〕92號)、《重污染天氣重點行業應急減排措施制定技術指南(2020年修訂版)》(特急函件環辦大氣函〔2020〕340號)、《關于進一步規范重污染天氣應急減排措施的函》(特急函件環辦便函〔2021〕439號)等一系列文件,旨在強力推進鋼鐵行業超低排放改造。重點區域超低排放改造完成后,將實現主要大氣污染物排放量大幅度持續下降、環境空氣質量持續改善。《意見》中明確了有組織排放源污染物排放指標,其中石灰窯顆粒物排放濃度小時值不高于10mg/m3。在巨大的環保壓力驅動下,各企業防治措施效果較好,石灰窯在生產過程中產生的煙氣顆粒物排放濃度普遍低于10mg/m3,但煙氣治理方面仍存在一些問題。

目前,石灰窯煙氣顆粒物治理多數采用袋式除塵器,除塵設備實際運行過程中普遍存在除塵布袋、除塵管道易結垢、布袋使用壽命短等問題。由于石灰粉粉塵粒徑較小、同時具有親水性,同焙燒煙氣裹挾一同進入袋式除塵器時,極易吸收煙氣中的水分,發生化合反應生成氫氧化鈣,其與CO2反應后生成的CaCO3,附著在除塵布袋表面,使布袋板結,影響除塵器過濾面積、過濾風速,導致過濾效率降低、過濾后煙氣排入大氣的顆粒物濃度超標。

針對石灰窯除塵設施結垢問題,諸多研究結果均取得了明顯的成效。有分析指出,通過在引風機外殼底安裝冷凝水外排控制閥、在進氣彎頭下方安裝集水槽,定期外排收集的冷凝水,定期人工維檢,定期對除塵管道清灰,并在集塵罩管道增設氣體折流板,同時選用防水材質的濾料或多材質混合濾料[1],十分有利于緩解石灰窯除塵管道的水汽含量較高、結垢現象。祁東彬指出,采用脈沖式布袋除塵器,定期反吹清灰,并在清灰時采用自動化控制閥門間開、關切換時間,可以大幅提高除塵氣清灰效果[2-3];優化濾袋設置結構,合理調配反吹氣反吹壓力、時間等,均有利于除塵器除穩定運行、達到預期除塵效果,有利于提高石灰窯廢氣除塵效果[1]。

回轉窯石灰窯還普遍存在漏風率、窯頂溫度、成品出料溫度偏高等問題,有研究指出,改造傳統的直筒型窯體為窯尾錐形窯體,加強窯本體密封,有利于降低漏風率;對預熱段內襯進行改造,采用隔熱材料預制塊替代傳統的耐材內襯,并對窯體燃燒段至窯頭部分采用復合磚+隔熱材料修筑方式,可大幅減低窯頂溫度、提高耐材使用壽命;采用豎式冷卻+耐熱袋式成品輸送機的形式有利于降低成品溫度,很大程度上減少了石灰窯熱耗[4]。此外,由于國內鋼鐵行業引入回轉窯的時間相較于其他兩種主流窯型早,在超低排放改造時,有部分企業由于產量、場地等因素限制,無法新建、更換原有回轉窯窯型,為達到超低排放要求,只能在原有基礎上進行改造。所以,應給予回轉窯環保治理及改造技術一定的關注。

目前,回轉窯普遍存在窯尾煙氣偏高問題,即便采用耐高溫材質濾料,長時間高溫環境下運行也易損壞除塵布袋,縮短布袋使用壽命,出現袋式除塵效果降低、顆粒物排放濃度超標、后期維檢費用高等問題。

有研究指出,通過改造回轉窯預熱系統,采用豎式預熱器替代鏈篦式,投運后既可保證產量和質量,又可將廢氣溫度降低至200℃以下,延長了布袋的使用壽命。同時,該項技術改造將回轉窯窯尾正壓操作環境轉變為負壓操作,廢氣顆粒物外排濃度也相應的降低。該項技術的應用不僅可以滿足環保要求,還提升了熱效率,減少了熱耗及燃料消耗,實現了節能降耗的目的[4]。通過采用煙氣預熱回收技術,將160℃~300℃的高溫煙氣引入氣-水換熱器,通過熱交換使高溫煙氣的轉化成270kg/t石灰的低壓蒸汽,產生的低壓蒸汽并入公司管網,根據實際需求用于生產或供生活采暖使用。既可降低煙溫保證袋式除塵器穩定、安全運行,使煙氣達標排放,又能實現節能降耗的效果。

四、石灰窯節能、減碳技術現狀

在積極有序推動鋼鐵行業超低排放改造的同時,中央于2020年9月提出了碳達峰、碳中和目標,此后中共中央國務院、生態環境部、工信部等相繼發布《關于開展重點行業建設項目碳排放影響評價試點的通知》《完善能源消費強度和總量雙控制度方案》的通知、《關于嚴格能效約束推動重點領域節能降碳的若干意見》《廢鋼鐵產業“十四五”發展規劃》《關于促進鋼鐵工業高質量發展的指導意見》《關于綠色低碳轉型體制機制和政策措施的意見》等重要文件,明確表示全力推進工業節能降碳、倡導工業綠色低碳轉型,并指出鋼鐵行業要確保如期完成“雙碳”目標。可見,鋼鐵行業實施節能降碳技術勢在必行。

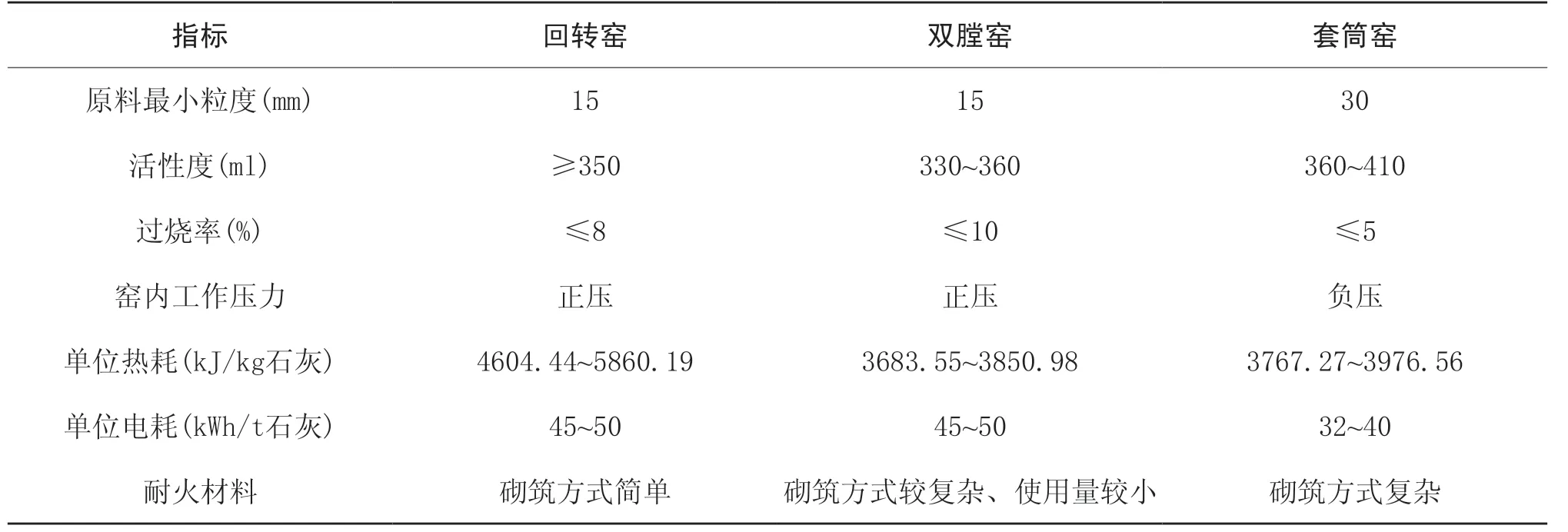

在鋼鐵行業各生產工序中,石灰工序是減碳的重要環節,因碳酸鈣分解產生的煙氣主要成分是CO2,成品石灰的活性對下游煉鋼工序的石灰消耗量有重要影響,因此其對煉鋼工序的節能碳、減排均具有重要的作用,且具有一定的獨特性。由于采用先進窯型是石灰窯冶煉節能降耗、減碳技術發展的重要前提、具有至關重要的作用。國內鋼鐵企業主要選用的先進窯型(套筒窯、雙膛窯、石灰窯)的工藝參數對比(見表1)。

如表1所示,在保證產品質量的前提下,回轉窯和雙膛窯允許入爐原料最小粒度最小,而套筒窯較大;產品石灰活性度、過燒率為套筒窯最優、雙膛窯和回轉窯次之;單位熱耗回轉窯最大,雙膛窯和套筒窯均相對較小;單位電耗套筒窯最小,回轉窯與雙膛窯單位電耗相似。一般套筒窯生產的石灰活性度較高,回轉窯產量較大,雙膛窯節能效果最佳,三種窯型各具優點。

表1 不同窯型石灰窯冶煉工藝指標

近年,隨著環保要求提高和技術逐步發展,不同窯型石灰窯的冶煉指標也得到了同步提升。目前,舞鋼2019年建設投產的日產量600t雙膛窯,采用高自動化控制系統,對溫壓、產品質量等參數以及上料、裝卸等各系統均進行了自動檢測、控制,產品活性度在360~400ml范圍內,質量穩定,能耗可達3556.4~3765.6 kJ/kg石灰,生燒率可達5%以下[5]。

相較于雙膛窯,套筒窯和回轉窯普遍存在工藝煙氣溫度較高的問題,煙氣煙溫一般約為200℃~250℃,熱能損失較大。在新窯設計時或對于現有窯體改造,在綜合考量窯體承重狀況、鋼結構強度等多方面因素后,如果考慮增加預熱段長度或增加回轉窯冷卻段長度,使煙氣冷卻距離、時間增加,將煙溫降至100℃~130℃,隨煙氣溫度降低熱能損耗隨之減少。同時,由排煙量公式可知,隨溫度降低煙氣量減少,污染物排放量也隨之減少。此方法既可取得顯著的節能效果,又利于窯體工藝煙氣除塵,兼顧石灰窯的節能、環保效果。對此,應該予以更多的關注。

目前,回轉窯單窯產能突破1200t/d[6],能耗也逐年減小,回轉窯煅燒石灰石入爐最小粒度可達10mm[7-9]。隨著回轉窯冶煉技術的逐步發展,該窯型能耗明顯下降,加之其具有產量大、入爐石灰石粒徑范圍廣、生燒率較低等特性,目前在鋼鐵行業應用較廣。有研究指出,回轉窯配合智能燃燒技術,建立高精度控制模型,自動優化生產過程參數,可降低污染物排放及生產成本,穩定產品質量,并有利于實現節能減排的目標[8-9]。

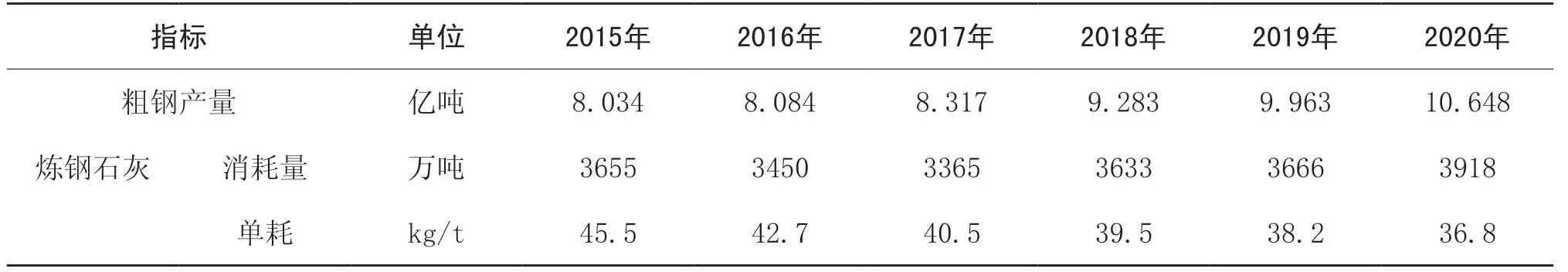

據統計,自2015年至2020年我國鋼鐵行業粗鋼產量逐年增加,但煉鋼石灰單耗呈現逐年緩慢下降趨勢,單耗由噸鋼45.5kg下降至噸鋼36.8kg,說明近年逐步淘汰落后產能、采用先進窯型替代落后窯型,對石灰窯節能降耗起到了十分明顯的作用(見表2)。

表2 2015-2020年我國粗鋼產量、石灰消耗量及單耗統計

在石灰窯節能降耗取得顯著成效的同時,我們也應對石灰窯減碳治理技術給予更多的關注。其中,需要特別關注的是石灰窯的冶煉指標中的石灰活性度,該指標與石灰窯碳排放息息相關。

活性度≥310ml的石灰稱之為活性石灰,其具有高純度、高活性度特征。活性石灰造渣效果十分顯著。煉鋼過程中應用活性石灰,可減少冶煉造渣時間、縮短吹煉時間、提高鋼水收得率、降低石灰單耗,有利于鋼水脫硫去鱗,進一步提高鋼水質量。有資料統計,采用高質量石灰(活性石灰)與使用普通石灰相比,轉爐吹煉時間可縮短10%,鋼水收得率可提高1%,石灰消耗可減少30%~50%以上,原料的廢鋼比可提高2.5%[11-12],十分有利于實現煉鋼過程的節能、減碳目標。

近年,隨著鋼鐵行業石灰窯裝備升級、冶煉技術的優化、節能意識提高、逐步認識到活性石灰在煉鋼冶煉中的重要作用,煉鋼石灰中活性石灰消耗量占比逐步提高,到2025年我國冶金石灰達到國際先進水平的產能占比預計可增加至70%以上[6]。

石灰窯產生的二氧化碳主要來自于石灰石的分解以及燃料燃燒[13]。相關研究指出,生產1t石灰產生二氧化碳為1.1~1.7t[6],嚴格控制煅燒時間和溫度,避免石灰石煅燒過程中產生生燒、過燒現象,采用氣體燃料替代固體燃料,提高入窯原料、氣體燃料質量,配合自動化智能燃燒等技術,是直接影響活性石灰質量的關鍵因素[13-15];一般情況下,石灰活性度提高,煉鋼工序石灰用量會相應降低,有利于二氧化碳排放量減少。所以,提高石灰活性度也是實現石灰窯碳減排的重要途徑。增加石灰活性度,減少單位產品二氧化碳排放,進一步優化能源結構,配合采用碳捕集、封存及利用技術,十分有利于石灰窯工序減碳。

目前,鋼鐵企業石灰窯產生的CO2大部分直接排放,大多未進行捕集、封存及利用。值得關注的是,諸多領域CO2均可以得到有效應用,如冶金、石油、化工、機械加工和農業、食品存儲、冷藏冷凍等行業。有研究指出,二氧化碳捕集再利用的成本相對較低[12]。現今較為成熟的CO2捕集技術主要為PSA變壓吸附法、化學吸收法及液化提純法等。我國已有采用PSA變壓吸附法捕集石灰窯CO2鋼鐵企業。首鋼京唐采用PSA變壓吸附法對石灰窯產生的煙氣進行3級加壓、2級吸附,提純出濃度超過99.8%的CO2,并分別與氧氣混合用于300t脫磷轉爐頂吹、與氮氣混合用于300t脫磷轉爐底吹。實際投產運行后,爐渣鐵損減少5585t/a,兩種噴吹模式下分別節約氮氣年用氣費用254萬元、氧氣年用氣費用424萬元,相較于使用純氧氣、氮氣噴吹脫磷,2座轉爐產出鋼水的磷含量減少5%左右、年費用節約500萬元左右;經折算,石灰窯CO2捕集、再利用后,相較于直接排放CO2排放量減少1531.25t/a(減碳416.5t/a)[16]。捕集的石灰窯CO2若還存在富余量還可作原料外售其他相關行業。

目前,焦化工序、煉鋼工序、軋鋼工序等均已有對CO2加以利用的技術。焦化工序產生的CO2可與焦爐煤氣制取乙二醇、與苯酚制取水楊酸,制得的乙二醇為溶劑、合成滌綸等重要化工原料,制得的水楊酸為食品加工業、制藥等行業重要的原料,近年兩種副產物在相關行業需求量持續增長,均具有較好的市場前景。煉鋼工序,CO2替代部分氬氣或氮氣可用作轉爐噴吹氣,由于反應生成的CO體積更大,其攪拌能力明顯優于氮氣和氬氣,可進一步在精煉工序提升LF爐脫硫率和RH脫碳效率。此外,實驗表明,通過在轉爐吹氧時混合一定比例的CO2,可以提高鋼水的脫磷效率、降低爐渣鐵損,并提高煤氣回收量。軋鋼工序,CO2混合氬氣替代氬氣焊接不銹鋼板、碳鋼板,焊縫性能、焊接質量等均優于使用純氬氣、純CO2焊接。此外,CO2還可用作海水淡化后的濃海水脫硬預處理,經處理后的濃海水可再利用作為膜法淡化的原料水,既減少了該方法的結構問題,又解決了我國北方地區由于冬季海水溫度較低使用膜法海水淡化時造成的一系列相關問題;預處理反應生成的副產物為化工原料,可外售再利用[13,17];油田開采使用CO2驅油技術可提高采收率;蔬菜大棚引入凈化后的CO2,十分有利于蔬菜的生長發育,進而增加產量且采收的蔬菜質量較高[13,18]。

綜上,石灰窯產生的CO2捕集后具有較為廣泛的應用市場,可實現石灰窯及相關工序/行業節能降耗、減碳的目的,并可節約實際運行成本。推行石灰窯CO2捕集、封存及利用技術,具有較大的發展空間和較廣泛的應用市場。建議有關方面應給予更多的關注,進行深入的研討,積極推動該技術的發展與應用。

五、結語

目前,我國鋼鐵行業石灰窯的環保、節能技術較為成熟,應用廣泛,且取得了較好的成效,但石灰窯碳減排技術仍需進一步深入探討,其中,石灰成品的活性度提高與石灰工序碳減排有十分密切的關聯,所以,在關注石灰窯CO2捕集、封存及利用等減碳技術的同時,也應就如何提高石灰窯出品石灰活性度和降低煙氣溫度相關技術進行深入探討和研究。