循環水泵電機推力軸承燒毀成因分析及處理

□孫 杰 付 勇 白 川 陳 淼 周仕雄

一、概述

循泵電機屬于6kV立式電機,循泵電機重量達30T,此電機依靠上部推力軸承和上下兩徑向軸承承受軸向力和徑向力。循泵電機由專業廠家進行解體檢修,電機廠工作負責人按照規程嚴格執行,更換推力軸承、上部徑向軸承和下部徑向軸承等易損件。

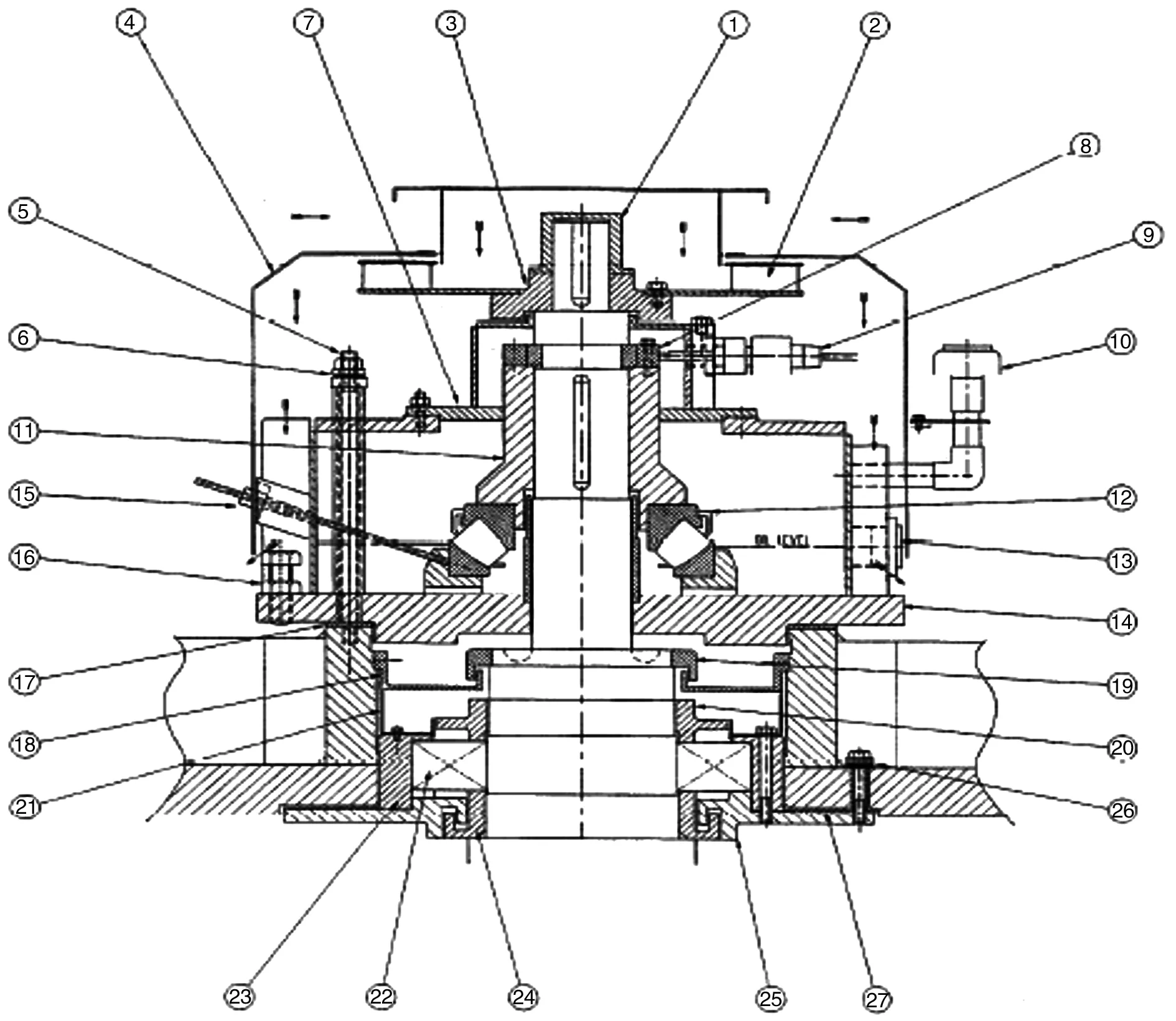

圖1 循泵電機上部軸承部位結構圖

循泵電機上部軸承部位結構見圖1,檢修過程中拆除推力軸承發現有拉傷情況,更換新的推力頭,新的推力頭上機床校檢調檢查,所有數據≤0.05mm,滿足運行要求;按照質量計劃、檢修規程和以往檢修經驗對軸承狀況、軸承箱、轉子跳動和轉子動平衡分別進行檢查,所有數據≤0.10mm,軸承位置跳動≤0.03,最終不平衡量≤15g,均滿足運行要求,其他均無異常,排除因零部件尺寸精度而引發推力軸承問題的可能性。

二、原因分析

循泵電機在廠家完成解體檢修工作后,進行4個小時空載試驗(2小時低速試驗和2小時高速試驗),電機情況良好,滿足出廠試驗要求。循泵電機從上海運至核電廠現場海水泵房,循泵電機空載再鑒定試驗,但是電機啟動后其推力軸承溫度急劇升高,約10分鐘內達到81℃,軸承箱外殼溫度也明顯偏高,而上、下部徑向軸承和電機繞組溫度均穩定正常,隨后馬上停運電機。

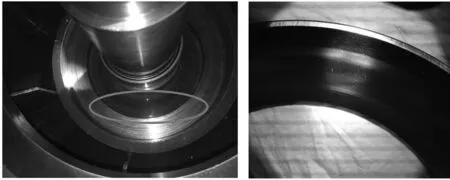

(一)對推力軸承進行解體檢查。將推力軸承上蓋拆除后,發現潤滑油已經發黑變質,并有鐵屑(見圖2);隨后拆除推力頭和推力軸承,檢查發現推力軸承外圈滾道發黑,并伴有高溫導致發藍現象,未發現明顯磨損痕跡(見圖3)。

圖2 推力軸承箱內潤滑油中含有鐵屑 圖3 推力軸承外圈發黑并伴有發藍現象

發現滾子大端面和內環接觸面存在明顯磨損痕跡,滾子側面存在明顯的軸向摩擦亮痕,局部(幾乎每顆滾子均有)存在明顯的滑動磨痕。

更換新軸承后,再次啟動循泵電機進行空載再鑒定,經過連續4小時運行,推力軸承溫度穩定在58℃,其他所有性能參數均穩定正常,循泵電機滿足運行要求。

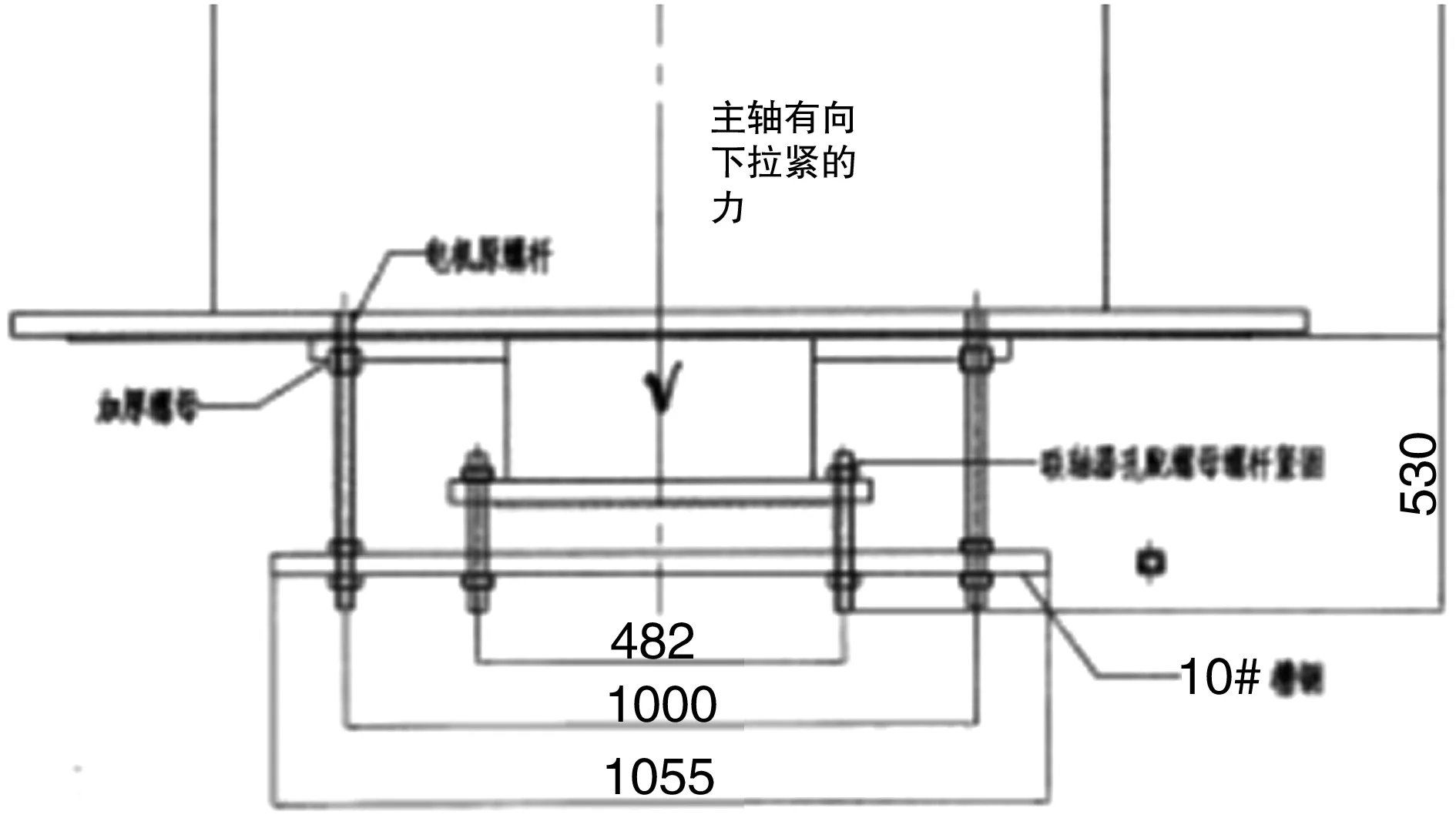

(二)運輸環節調查。備用循泵電機運輸使用專用轉子固定支架安裝于電機下部軸頭使整個轉子往下拉,首先使槽鋼和電機轉子靠背輪用螺桿固定,然后通過螺桿使槽鋼與循泵電機座連接在一起,并用扳手使上下螺母擰緊,最后擰緊靠背輪與槽鋼下部連接螺母,使循泵轉子往下拉,支架固定方式見圖4。

圖4 循泵電機支架固定示意圖

(三)原因分析。根據軸承手冊,得知該推力軸承的建議油位高度為軸承外圈高度的0.6~0.8倍(即24~32mm)。根據實際測量結果,油視窗中線對應的真實油位高度為軸承外圈端面(高度40mm)往下5mm,即35mm,滿足廠家要求。

對大修現場保留的2CRF001MO軸承溫度高燒毀時的油樣進行了分析,含水量是41ppm(廠內標準是300ppm)。含水量滿足軸承使用要求,可排除潤滑油中含水量大導致潤滑不足滾子打滑的原因。

該推力軸承的最小負荷要求是0.3t。該電機的轉子實際重量是10.35t,遠大于軸承的最小負荷要求,可排除軸承負荷小導致潤滑不足滾子打滑的原因。

根據軸承滾子端面損傷情況,無法排除運輸過程中轉子軸向竄動導致滾子大端面與擋圈碰撞產生損傷,后續空載試驗過程中形成前面照片顯示的磨損痕跡。

由于保持架為不規則形狀,難以定量檢測,無法排除運輸后變形的可能。

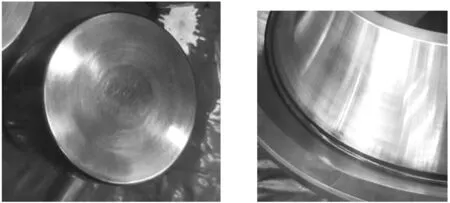

為佐證運輸對保持架造成損傷,將該電機翻新期前換下的舊推力軸承進行拆解。軸承拆解后滾子大端與內圈無滑動磨損痕跡,無明顯磕碰或壓痕,證明正常運行時軸承滾子與內圈無滑動磨損,而昂電車間的電機運輸后首次空載試驗軸承均發現有磨損。由此可以證明運輸過程對軸承保持架造成了損傷。

滾子大端無磨損痕跡 軸承內圈無磨損痕跡圖5 正常運行軸承滾子與內圈磨損情況

三、解決方案及效果

分析電機運輸的轉子固定支架存在設計缺陷,不能有效限制電機轉子軸向和徑向竄動,無法消除運輸過程中的顛簸、急剎對軸承的影響,導致電機上部推力軸承受損。

設計一種新型運輸支架,由三部分組成:上部固定支架、頂升裝置、運輸底座。本運輸工具的使用方法是:上部固定支架將循泵電機轉子定中心,并把轉子徑向固定,防止轉子徑向擺動,用頂升裝置將整個轉子抬起,使推力軸承滾柱與外圈分離,并防止轉子底部徑向擺動,計算支架強度、支承與連接剛度使其滿足運輸要求,增加運輸過程中轉子的穩定性。

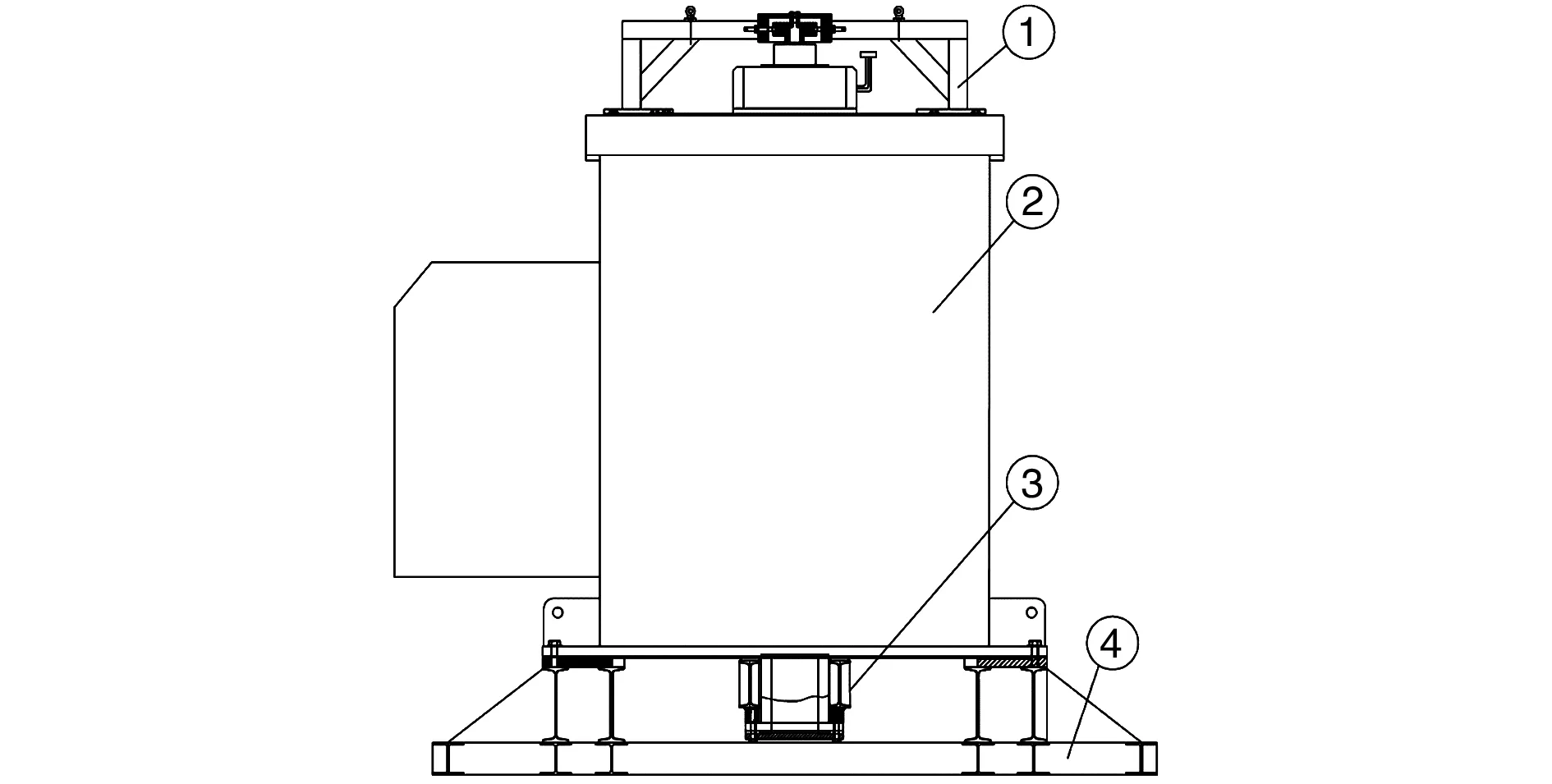

1.上部固定支架 2.電機 3.頂升裝置 4.運輸底座圖6 循泵運輸支架總裝圖

(一)凸臺撓度計算。

l=540mm

q=100/0.54=185.185kn/m

EI=πd4/64=(3.14*544)/64=417,181cm4=417,181*104mm2

Ymax=5ql4/(384EI)

=5*185.185*5404/(384*417,181*10,000)

=0.234mm

所以凸臺止口高度設計為10mm可以滿足使用需求。

強度計算:

屈服強度為345MPa進行計算

截面積為S=335.352cm2

故凸臺不會產生塑形變形的最大荷載為:335.352×3,450=1156964.4kg

本電機轉子重量為10,000kg,計算結果遠大于此重量,故不會產生塑形變形,此型材符合強度要求。

(二)上部支架80號鋼強度計算。工字鋼的材料為Q235,查機械手冊其材料的屈服強度235MPa=2,350kg/cm2

80*80*4方管經計算得其截面積為6.24cm2

故80*80*4方管不會產生塑形變形的最大荷載為:2,350×6.24=14,664kg

本電機轉子重量為10,000kg,計算結果大于此重量,故不會產生塑形變形,此型材符合強度要求。

通過6次應用新運輸支架從檢修廠家將循泵電機運回,空載和帶載試驗一次性合格。避免軸承損傷,節約了更換新推力軸承和延誤大修啟機造成的經濟損失。

四、結語

分析循泵電機推力軸承燒毀是由于電機運輸的轉子固定支架存在設計缺陷,不能有效限制電機轉子軸向和徑向竄動,無法消除運輸過程中的顛簸、急剎對軸承的影響,導致電機上部推力軸承受損。

重新設計循泵電機運輸支架,通過設置上部固定支架,使得電機軸上部無法沿徑向擺動,能夠防止推力軸承滾子與軸承保持架碰撞而損壞,通過設置頂升橫梁,使得推力軸承滾子與軸承保持架脫開,防止電機運輸過程中軸承滾子與軸承保持架碰撞變形,使電機空載和帶載試驗一次性合格,保證了循泵電機的運輸要求,增加了運輸過程中轉子的穩定性,節約了更換新推力軸承的成本,減少了延誤大修啟機造成的經濟損失。