蝸輪蝸桿提升機構蝸桿彎曲變形失效分析

□ 姜 培 □ 李 毅 □ 楊 陽 □ 烏海坤 □ 李劍敏

1.杭州市質量技術監督檢測院 杭州 3100192.浙江理工大學 機械與自動控制學院 杭州 310018

1 蝸輪蝸桿機構概述

蝸輪蝸桿機構是機械工程中常見的傳動機構,具有傳動速比大、運行平穩、噪聲低等特點。蝸輪蝸桿機構與齒輪傳動相比,傳動嚙合方式不同,蝸輪齒的嚙合面滑動影響因素較多,發熱量較大,容易發生過熱導致的膠合故障。盡管在制造時采用青銅等材料以利于傳熱,但是在設計工況及運行維護不利時,仍然可能產生過熱膠合,引起故障。某蝸輪蝸桿提升機構的提升質量較大,行程較長,導致蝸輪咬死,蝸桿失穩彎曲,在更換蝸桿后再次發生失穩彎曲現象。對此,蝸桿為何發生彎曲成為研究重點。

國內諸多學者對蝸輪蝸桿機構進行了研究。在傳統設計技術方面,陳慶為等[1]對蝸輪系統的軸承進行了設計,并提出優化方案。雷萍等[2]對蝸輪蝸桿傳動系統的支撐結構進行研究,提出了一種L形支撐結構。在現代設計技術方面,李梅等[3]針對蝸輪蝸桿系統嚙合力所引起的變載作用,建立系統的ADAMS多體動力學模型,得到嚙合面上的變幅嚙合力。苗玉剛等[4]進行了蝸輪蝸桿系統的ADAMS多體動力學建模與運動學仿真。在結構失效分析方面,張家興[5]對失效蝸輪蝸桿系統進行分析,認為輪齒制造、維護等原因造成的齒面磨損及斷齒是故障的主要原因,進而提出運行維護中需要注意潤滑油脂問題。于善坤[6]針對某衛生紙機卷取機構中蝸輪提升機的失效進行分析,基于失效蝸輪的磨損提出潤滑油脂缺少和黏性不足導致蝸輪磨損失效。劉磊等[7]對蝸輪蝸桿系統的相對速度進行分析,認為超速將導致系統過熱,同時提出蝸輪蝸桿上行提升時的限速裝置。徐進[8]針對絲桿傳動的失效機理及可靠性進行研究。上述失效分析的研究集中在蝸輪內部,對蝸桿的彎曲變形沒有涉及。筆者從蝸輪蝸桿提升機構的受力、蝸輪失效、蝸桿失穩等方面進行研究,進而確定失效的原因。

2 蝸輪蝸桿提升機構配置與結構

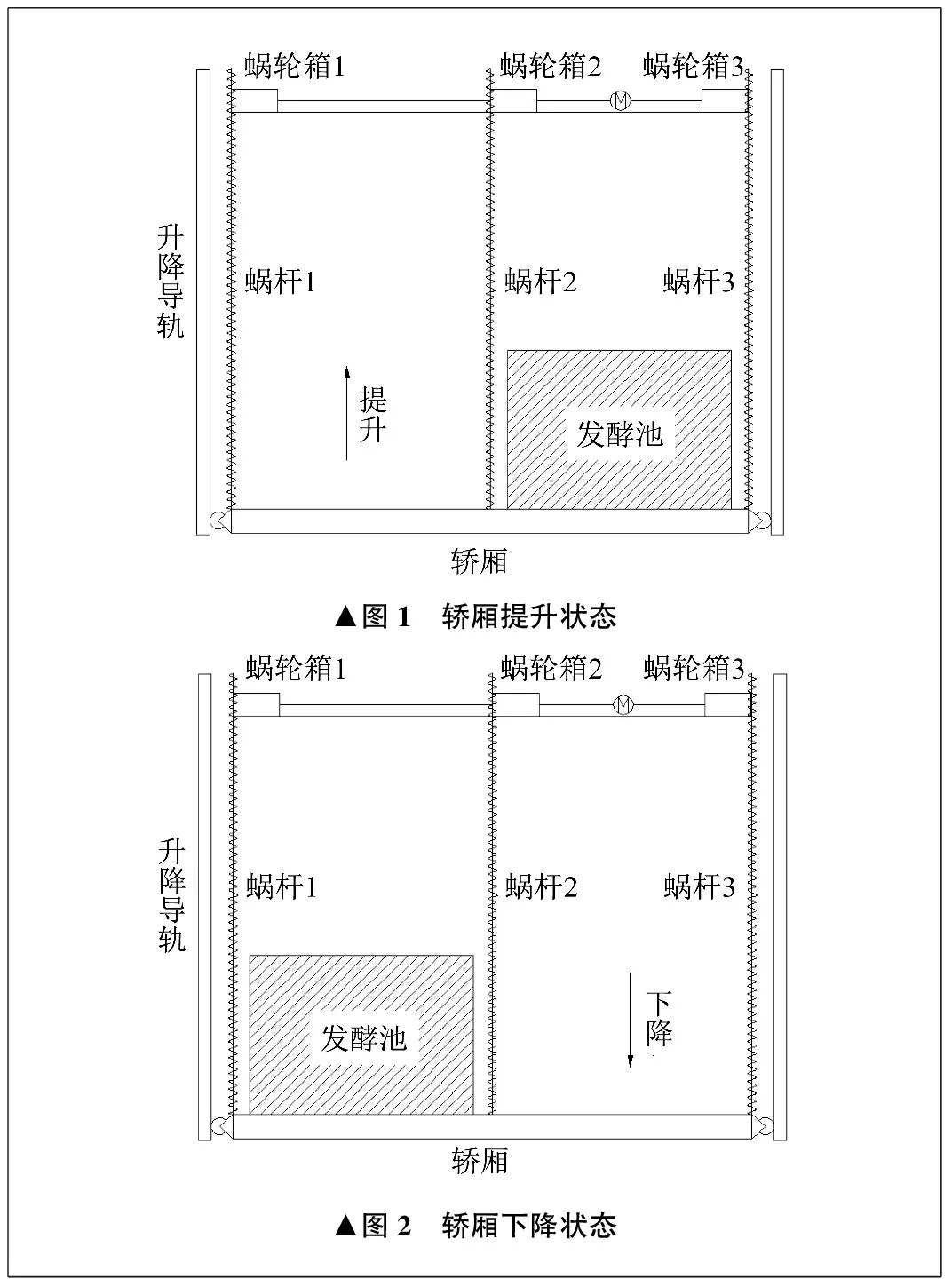

筆者研究的蝸輪蝸桿提升機構采用三組SWL-25型蝸輪蝸桿,呈一字排列,安裝于三層平臺上。蝸桿底部與鋼梁轎廂連接,頂部安裝蝸輪箱帶動蝸桿。其中兩臺蝸輪箱中間設置驅動電機,三臺蝸輪箱均采用軸傳動,以實現同步運轉。轎廂兩側設置升降導軌,導軌兩側安裝對向導輪,導輪與轎廂固定,以控制運行中轎廂的擺動。

蝸輪蝸桿提升機構工作時,電機通過半軸、萬向節調節傳動方向,分別輸入功率至三臺蝸輪箱,并帶動蝸桿轉動。蝸桿連接在轎廂上,由蝸桿的轉動帶動轎廂上下移動,進而實現發酵池上下輸送。

蝸輪蝸桿提升機構的功能是將一層的滿載發酵池提升至二層發酵倉,待發酵完成后,再將二層的滿載發酵池輸送至一層,每次運行均為單邊負載。轎廂提升狀態、下降狀態分別如圖1、圖2所示。

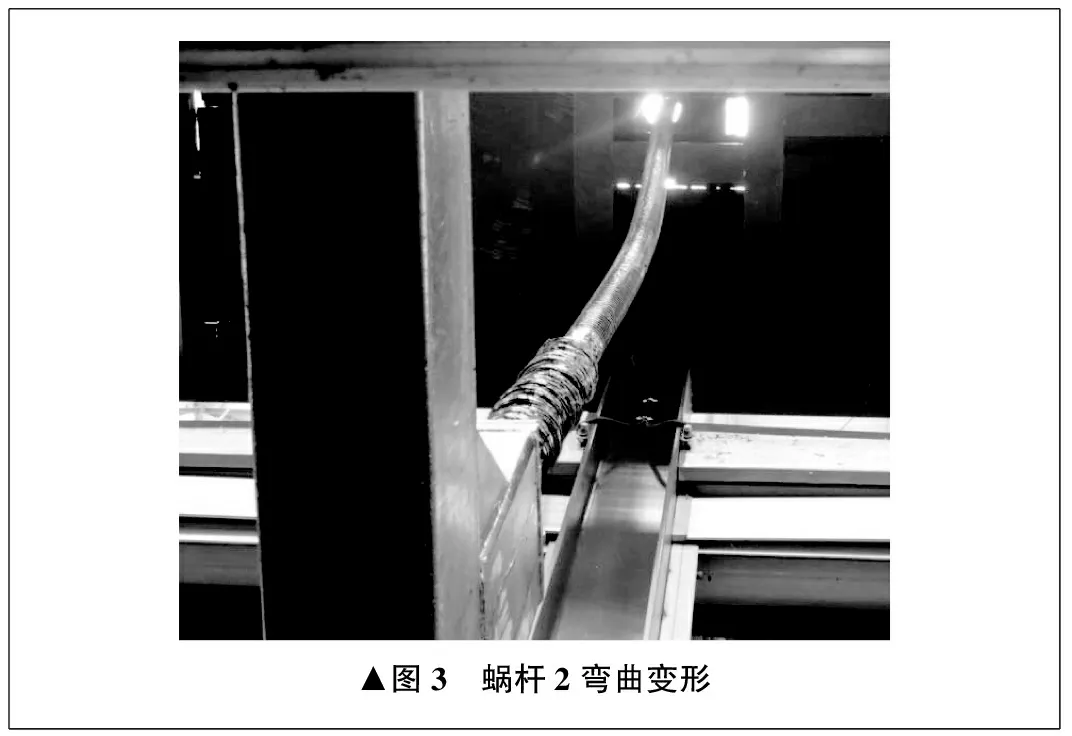

設備運行初期,使用效果良好,隨著時間的推移,三根蝸桿均發生不同程度的彎曲變形,其中蝸桿2變形最為嚴重。蝸桿2彎曲變形如圖3所示。

3 實物勘驗

經實物勘驗,發現蝸輪箱內潤滑油脂有起泡,顏色變深,油脂量減少,蝸輪齒有咬死痕跡。轎廂大梁未見變形,但轎廂相對升降導軌有整體偏斜。

4 材質分析

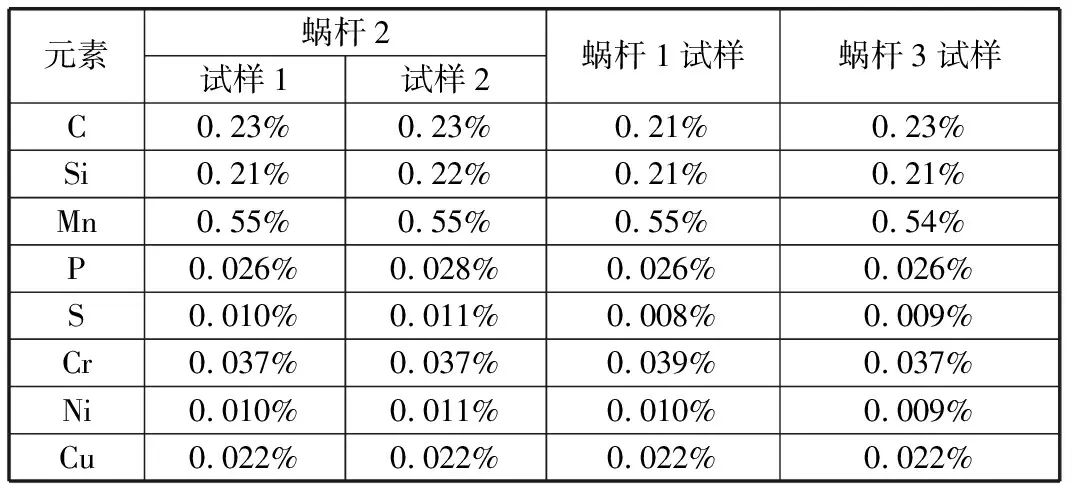

對三根蝸桿分別取樣,進行材質分析。蝸桿2尾部取兩塊試樣,蝸桿1、蝸桿3尾部各取一塊試樣。蝸桿材質元素含量見表1。

表1 蝸桿材質元素含量

根據蝸桿材質的分析結果,對照標準GB/T 699—2015《優質碳素結構鋼》[9]第6.1.1條表1,三根蝸桿材質均符合25號優質碳素結構鋼的要求。

根據機械設計要求[10],需傳遞力的軸類零件常規采用中碳調質鋼,即45號鋼、40Cr鋼、40CrMnTi鋼等,較少采用25號優質碳素結構鋼。

5 蝸桿強度計算

蝸輪蝸桿提升機構的右側發酵池滿載上升時,左側空載。當左側發酵池滿載下降時,右側空載。機構運動時,滿載上升受力相對較大,因此,以發酵池滿載上升為分析工況。

蝸輪蝸桿提升機構主要參數中,電機功率為18.5 kW,額定轉速為1 470 r/min,蝸輪傳動速比為24∶1;蝸桿外徑為89.82 mm,螺紋內徑d為70 mm,蝸桿長h為5 550 mm,蝸桿之間距離為4 900 mm,發酵池寬為4 320 mm,發酵池深為2 320 mm。

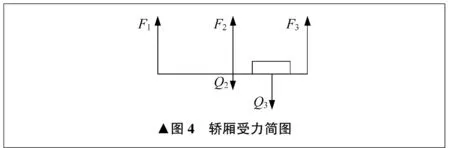

三根蝸桿所受到的拉力分別為F1、F2、F3。轎廂自重Q2為29.4 kN,作用在轎廂中間位置,轎廂設計左右對稱。假設發酵池內發酵物料堆積均勻,滿載發酵池重力Q3為186.2 kN,作用于轎廂右側發酵池中間。轎廂受力簡圖如圖4所示。

根據轎廂受力情況,有:

Q=Q2+Q3

(1)

QL=Q2g+3Q3g/2

(2)

式中:Q為提升機構總載荷;L為總載荷的作用力臂。

根據材料力學理論[11],蝸輪蝸桿提升機構為拉升靜不定系統,可以建立平衡方程:

F1+F2+F3=Q2+Q3

(3)

F2g+2F3g=QL

(4)

(5)

式中:E為蝸桿彈性模量;A為蝸桿截面積。

通過計算得到F1為25.3 kN,F2為71.9 kN,F3為118.4 kN。

根據蝸桿3滿載時的受力情況,可以得到蝸桿的最大拉伸應力δ為:

(6)

計算得到δ為30.8 MPa。

蝸桿采用的材料為25號優質碳素結構鋼,根據文獻[9],熱處理后抗拉強度為450 MPa,屈服強度為275 MPa。對于蝸桿,考慮其對結構提升的重要性,安全因數取2,即許用應力可以達到137.5 MPa。因此,蝸桿在正常運行狀態下的抗拉強度符合要求。

6 蝸桿穩定性分析

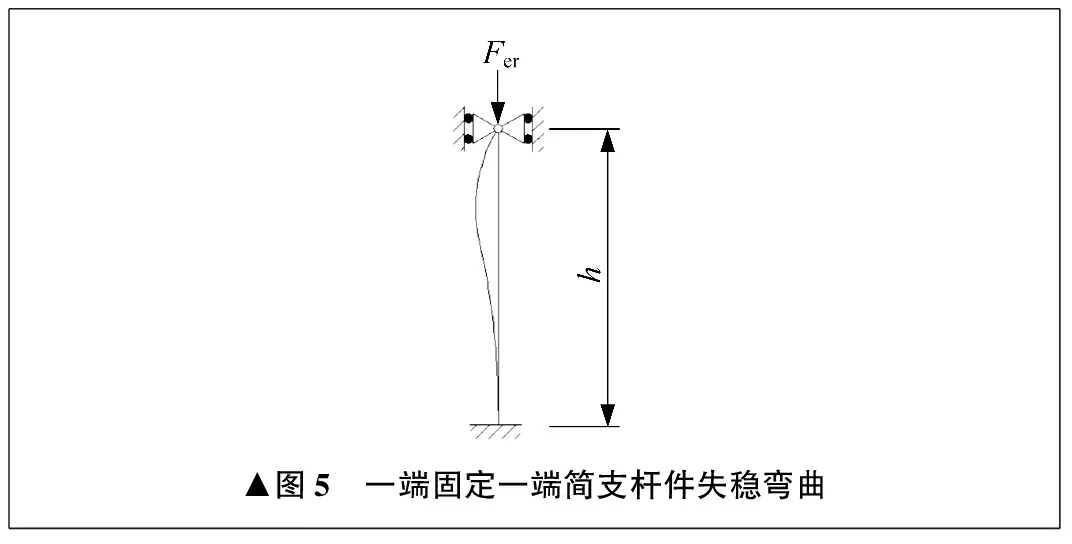

由上述計算結果可知,三根蝸桿均受拉,但在某些不利工況下需要考慮蝸桿受壓狀態的穩定性問題,如蝸輪蝸桿膠合停止轉動,在慣性作用下蝸桿受到巨大壓力。細長桿由于受到壓力作用而失穩彎曲是失效破壞的常見形式。筆者分析的蝸桿結構為下部卡在框架軸承座內,上部與蝸輪曲面接觸獲得支撐,因此轉動方向約束較為薄弱。由此,蝸桿可以看作下部固定約束、上部簡支約束的桿件。對于細長桿件,由于穩定性過小而引起失穩,可能導致桿件彎曲變形。穩定性受桿件的柔度、材料性質等影響。

筆者分析的蝸桿約束較為松泛。上端螺紋與蝸輪齒面嚙合,可以視為簡支。蝸桿的下部通過軸承座連接在轎廂上,軸承座與轎廂的連接較為牢固,視為固定約束。由此,約束因數μ取0.7,柔度λ為:

λ=μh/γ=4μh/d

(7)

式中:γ為慣性半徑。

計算得到λ為220。

25號優質碳素結構鋼的特征柔度為92.6,小于λ。因此,蝸桿為大柔度桿,即蝸桿存在由于受壓失穩而彎曲的可能。

蝸桿臨界應力δer和臨界壓力Fer分別為:

δer=π2E/λ2

(8)

Fer=Aδer

(9)

計算得到δer為40.78 MPa,Fer為156.9 kN。由此可得蝸桿允許承受的壓應力為40.78 MPa,最大壓力為156.9 kN。當蝸桿受到的壓力大于156.9 kN時,蝸桿將失穩而彎曲。

從靜力學角度分析,三根蝸桿均受拉伸作用,因此,正常情況下不存在受壓工況。但是,靜力學計算的前提是頂部的蝸輪蝸桿系統能夠正常運轉,當蝸輪潤滑不良時,由于摩擦產生高溫,將導致蝸輪蝸桿被卡死,蝸桿瞬間不能轉動,上端靜止,下端的轎廂在慣性作用下向上頂升,進而使蝸桿受到較大壓應力。按照類似電梯安全鉗動作取動載因數為3~5,蝸桿受到的最大壓力最小值為355.2 kN,遠大于臨界壓力156.9 kN,蝸桿將失穩而發生彎曲變形。

典型的一端固定、一端簡支桿件的失穩彎曲如圖5所示[11],與現場勘驗到的蝸桿彎曲形狀極為相似,因此可以判定,蝸桿由于失穩而發生彎曲變形。根據現有蝸輪蝸桿提升機構結構分析,一旦頂端卡死,將會造成蝸桿失穩。

7 傳動速比分析

根據SWL-25型蝸輪蝸桿產品說明書,可知其最大提升力為245 kN,則蝸輪蝸桿提升機構一共可以提供735 kN提升力。計算得到蝸桿最大拉力為118 kN,確認蝸輪蝸桿提升機構能夠滿足輸送轎廂的要求。

SWL-25型蝸輪蝸桿要求的輸入功率為4.8 kW,則蝸輪蝸桿提升機構需要的輸入功率為14.4 kW。現場配置電機功率為18.5 kW,輸出轉速為1 470 r/min,電機功率滿足蝸輪蝸桿提升機構的輸入功率需求。按照產品說明書,SWL-25蝸輪蝸桿的標配減速器傳動速比為32∶1。現場勘驗發現減速器傳動速比為24∶1,這一傳動速比的減速器標配應為SWL-20或SWL-15型蝸輪蝸桿。若SWL-25型蝸輪蝸桿要達到傳動速比32∶1,應當在傳動速比24∶1標準減速器后再接一個傳動速比1.5∶1變速箱,從而接近傳動速比32∶1。顯然現場未按照產品說明書進行配置。

針對不同傳動速比,蝸輪的轉速及蝸桿的提升速度對傳動影響較大。當轎廂和發酵池滿載時,分別對傳動速比32∶1和24∶1進行比較分析。傳動速比為32∶1時,轉速為45.9 r/min。傳動速比為24∶1時,轉速為61.3 r/min。兩者對比,蝸輪轉速從45.9 r/min提高到61.3 r/min,轉速提高了33.6%。

對于蝸輪蝸桿提升機構,嚙合處存在比較大的相對運動,因此摩擦損耗大,發熱量多[12]。嚙合傳動時,嚙合表面由于摩擦阻力作用而產生熱量,會導致高溫,使潤滑油脂黏度降低,潤滑失效,進而使蝸輪與蝸桿齒面磨損加劇,甚至發生膠合[13]。分析現場蝸輪箱中的潤滑油脂,量少,顏色深,有氣泡,由此確認在傳動過程中存在傳動系統發熱導致潤滑油脂熔化、滴落。顏色深表明蝸輪蝸桿存在磨損嚴重,或者油脂未及時更換。潤滑油脂不僅起潤滑作用,可降低摩擦因數,而且起散熱作用。潤滑油脂異常會使摩擦因數增大,進一步導致發熱量增大,形成惡性循環。因此,蝸輪轉速提高會給蝸輪蝸桿提升機構的正常使用帶來不利影響。工程中需要在蝸輪蝸桿提升機構中加入特定油脂進行潤滑以避免膠合、卡死等現象發生。發熱膠合與摩擦因數及系統轉速成正相關,因此在產品說明書中,明確蝸輪轉速不應高于系統規定的轉速,以避免蝸輪蝸桿提升機構在傳動中發生高溫膠合、卡死等現象。

綜合以上分析,結合蝸輪蝸桿提升機構的實際情況,蝸輪蝸桿提升機構存在膠合卡死的現象。

8 分析小結

8.1 蝸輪蝸桿傳動速比

筆者分析的蝸輪蝸桿提升機構,原設計中標配的傳動速比為32∶1,轉速為45.9 r/min。而在工程中,為了更快提升貨物,承包企業更改了配套傳動速比,安裝的傳動速比為24∶1,實際轉速為61.3 r/min。對于蝸輪蝸桿傳動而言,在重載、大行程下發熱量較大,轉速提高更加劇了熱量產生。因此,傳動速比配套不合理是造成蝸桿彎曲變形的主要原因。

8.2 潤滑油脂

一般對蝸輪蝸桿提升機構,都注入特定油脂進行潤滑,以改善和降低嚙合區溫度。在使用中,需要定期進行維護,添加或更換潤滑油脂。如果在使用中沒有及時、正確維護與保養,沒有及時添加或更換潤滑油脂,或添加的油脂不符合要求,都可能導致膠合卡死。故障蝸輪的油脂顏色變深,有氣泡,且有工人反映該蝸輪在運行中有油脂熔化滴至地面,這些現象表明內部有高溫產生,潤滑油脂量已經減少,但工程使用中對以上現象未及時應對,最終導致蝸輪膠合卡死,蝸桿失穩彎曲。

8.3 蝸桿材質

蝸桿采用25號優質碳素結構鋼,強度、硬度較低,塑性和韌性較好。由于低碳鋼的特性,導致蝸桿容易產生摩擦損耗,更容易產生膠合現象。蝸桿材質的選擇直接影響使用過程中蝸輪蝸桿的傳動和摩擦性能,根據機械設計要求,需傳遞力的軸類零件常規采用中碳調質鋼,包括45號鋼、40Cr鋼、40CrMnTi鋼等,避免采用25號優質碳素結構鋼。

9 結束語

綜合分析,在蝸輪蝸桿提升機構設計中,需要充分注意傳動速比的合理選擇,同時在運行中,蝸輪內部需要及時添加或更換潤滑油脂,這樣才能保證安全。雖然25號優質碳素結構鋼滿足力學設計要求,但是選用更優材質鋼材,可降低蝸桿失穩彎曲的風險。