管輸含蠟原油添加降凝劑應用進展

高志敏,全 青

西安石油大學石油工程學院,陜西西安 710065

原油中的蠟是碳原子數為16 以上的烴類混合物,以正構烷烴為主,并含少量的異構烷烴與環烷烴,它們的結構復雜,結合性、聚集性較強,一旦以晶體形態析出后,易與其他蠟晶分子、膠質、瀝青質等結合并聚集,形成固相沉積物,阻礙原油的流動[1]。在管輸含蠟原油流動的過程中,隨著外在環境溫度的降低,在溫差的驅動作用下,原油溫度逐漸降低至析蠟點及以下,達到蠟析出的條件后,蠟晶就會從原油中不斷析出并在其內部分子的相互作用下形成空間網格結構,降低原油的流動性。再加上管流環境中溫度梯度、流速等因素的共同作用,析出的蠟晶逐漸沉積在管壁上,形成蠟沉積層,導致管內徑變小,繼而影響管道的清管周期,最終妨礙輸油管道的正常運行。

蠟析出取決于溫度條件,而析出的蠟晶的聚集、沉積則受微觀分子結構和復雜流動環境的影響。目前,為了應對蠟晶的大量析出、聚集和沉積問題,常通過物理加熱法、乳化輸送法、稀釋輸送法和添加降凝劑法來輸送含蠟原油,以期增大蠟晶在原油中的溶解度、分散蠟晶分子間的聚集,達到改善含蠟原油流動性的目的。其中,將小劑量的降凝劑添加到含蠟原油中,是通過化學改性的方法對原油進行適當處理,降低原油的凝點并改善其流動性,提高管道輸送效率[2-3]。添加化學降凝劑法相較于物理加熱法、乳化輸送法、稀釋輸送法等方法而言,具有減少設備投資、降低熱損失、縮短后續處理過程等優點,經濟性與環保性較強。

不同含蠟原油之間的物性不同,對降凝劑的感受性和適應性不同,使得常規降凝劑作用效果在一定程度上難以滿足生產需求[4],而且,管輸原油過程中沿線的環境復雜,如何將降凝劑高效應用于原油管輸工程中,是目前面臨的一個重要問題。因此有必要對目前管輸含蠟原油添加降凝劑的應用情況展開綜述和總結,分析實際工程中的應用效果和目前存在的問題,為日后降凝劑的研發、應用指明方向,為該領域的研究提供一定的參考。

1 降凝劑的類型及作用機制

1.1 降凝劑的類型

目前常用的降凝劑主要分為3 種類型:表面活性劑型、聚合物型、復配型。表面活性劑型降凝劑基于分子表面吸附的原理,能夠使晶體之間形成機械隔離,降低溶液的表面張力,減少液固相間的接觸角,從而減少三維網狀結構晶體形成的機會,達到降凝的目的[5],常用的是聚氧乙烯烷基胺類降凝劑。

聚合物型降凝劑多由長鏈烷基基團與極性基團組成,前者通過晶核以及吸附的作用,后者通過將蠟晶分子分散并抑制其生長來改變結晶的特性,以達到改善原油流動性的目的[6]。該類型降凝劑主要包括納米類、聚酯類、聚烯烴類與長鏈烷基萘等,王玉如等[7]指出,我國自主開發的聚α-烯烴類降凝劑性能優異、價格便宜,相較于聚酯類降凝劑,該降凝劑可廣泛應用于各類油品中。隨著新型降凝劑的發展,研究者嘗試納米復合降凝劑的制備,并將之應用于管輸原油降凝研究中,取得了一定的成效[8-11]。

復配型降凝劑是將2 種及以上的單一型降凝劑進行復配,也可以是表面活性劑、助劑溶劑等與降凝劑之間的復配,以達到協同增效的作用[12]。劉小波[13]針對勝利油田濰北區塊高凝點原油,自制了復配型降凝劑AMVES,并對降凝劑的效果進行評價,結果發現:加劑量為1 000 mg∕L 時,濰北原油的凝點從48 ℃降低到37 ℃,析蠟點降低2 ℃,效果顯著。

1.2 降凝劑的作用機制

關于原油降凝劑的作用機制,目前尚無統一定論,但學者們在一點上達成了共識:降凝劑只能改變蠟晶的形態與結構,阻礙其形成穩固的三維網狀結構,但不能防止蠟晶從原油中析出[14-15]。如今廣為學者們所接受的降凝機制,主要有晶核作用、吸附作用、共晶作用、增溶作用等。

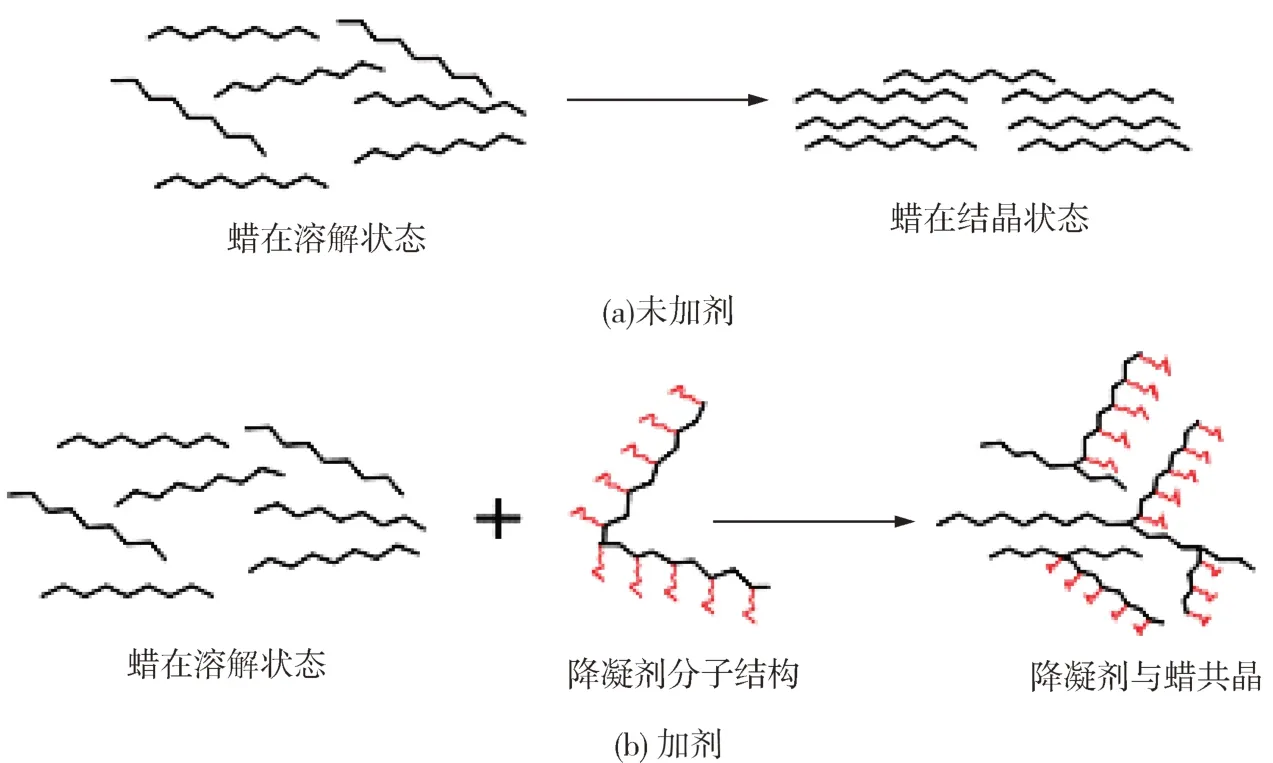

晶核作用是指降凝劑在蠟晶尚未析出時,先一步形成晶核,使后來析出的蠟晶分子附著于該晶核表面,阻斷蠟晶的聚集。吸附作用是指降凝劑分子附著于已析出的蠟晶上面,形成包裹層,阻斷蠟晶分子之間的結合。共晶作用是指降凝劑分子中的長鏈烷基(非極性基團)與析出的蠟晶分子共結晶,而極性基團則起排斥蠟晶的作用,降凝劑中的烷基鏈需多于蠟中的碳鏈(圖1)。增溶作用是指降凝劑加入含蠟原油中后,溶液的過飽和度降低,使蠟在原油樣品中的溶解度和分散度增加,減少三維網狀結構的形成,保障含蠟原油的流動性。

圖1 共晶作用示意圖[16]

除了上述4 種機制之外,有學者提出了其他機制,如共晶-吸附作用[16]、抗凝膠化作用[17]、自降凝作用[18]等。也有學者提出多種機制協同作用的觀點,趙榮祥等[19]認為降凝劑的降凝作用并非依賴于一種降凝機制,而是多種機制協同作用,只是其中的一種機制在不同階段占主導作用。但目前關于多種機制協同作用的研究較少。

2 含蠟原油降凝劑的應用

目前,多個科研單位的研究者對于管輸含蠟原油添加降凝劑的研究已取得一定的進展,且已將該工藝成功應用到了多條輸油管線中,如國外的鹿特丹—萊茵管線[20]、印度尼西亞Handil 管線[21]、蘇丹黑格林格—蘇丹港管線[22]、哈薩克斯坦Akshabulak 管線[23]等,國內的河石線[24]、濮 臨線[25]、馬惠寧線[26]等,取得了較好的降凝效果。但由于不同原油的物性及管輸條件不同,并非所有的管道應用都比較理想,也存在一定的問題,學者正針對不同的管輸工藝,結合加劑方案進行積極的研究探索。

2.1 工程實例應用

不同原油對各類降凝劑的適應性不同,隨著油田的開采以及管道的改建或擴建,已建管道中的舊原油物性則會發生改變,而新建管道中的新原油需另進行添加降疑劑的研究。近年來,關于添加降凝劑對原油改性效果的針對性研究較多[27-29],各種管輸應用案例也不斷涌現。

張冬敏等[30]開展了管輸含蠟原油加劑的應用試驗,將納米材料改性劑添加到秦皇島—北京線的遷安—寶坻工業管道、寶坻—寶坻中試環道中研究原油的低溫流動性,結果表明:相比于未處理原油,添加納米材料改性劑可使原油凝點降低16 ℃,屈服值溫度降低14 ℃,析蠟點溫度降低6 ℃左右,25 ℃條件下的表觀黏度(剪切速率為50 s-1)降低86.7%,顯著改善了原油低溫流動性,應用效果較好。

張絢等[31]在克拉瑪依—獨山子原油管道添加降凝劑的應用中,向克拉瑪依—獨山子管道三管添加KD-1 型號的降凝劑,其總站加注量為30 mg∕kg,現場試驗結果表明:該管道通過添加降凝劑可節約費用2×106元∕a 以上,帶來的經濟效益較好,而在克拉瑪依—獨山子管道377 管中的應用效果則欠佳,難以滿足部分管段停爐后的熱力需求。

彭鵬等[32-33]將納米降凝劑應用于石空—蘭州原油管道與任丘—北京原油管道中,結果表明:將石空—蘭州管道原油的凝點從19 ℃降至-3 ℃,并在10 ℃條件下將黏度降至40 mPa·s以下;將任丘—北京管道原油的凝點從30 ℃降至18~20 ℃,并在30 ℃條件下將黏度降至50 mPa·s以下。

張燕霞等[34]研究降凝劑在天津港—華北石化原油管道工程(津華線)的應用,針對所輸送的含蠟原油具有高凝高黏的特點,在津華線投產前,先在高尚堡—遷安管道進行了現場試驗,分別添加質量分數為1.0×10-4、5.0×10-5的JD1#降凝劑和1.0×10-4的納米降凝劑后,將原油的凝點從22 ℃降至11~13 ℃,在津華線投產后,測得原油的首站凝點為11 ℃,中間站凝點為13 ℃,末站凝點為16 ℃,這與室內實驗、高尚堡—遷安管道現場測試結果基本吻合,實際降凝效果較好。

戶凱[35]針對石西—克拉瑪依原油管道和克拉瑪依—獨山子原油管道添加降凝劑的冬季運行,基于室內實驗,選定LS-1 型號降凝劑、KD-31 型號降凝劑分別作為2 種原油的降凝劑,在管道的現場試驗中,依據不同階段條件添加不同劑量的降凝劑,結果發現:石西—克拉瑪依管道原油凝點降低幅度達12~15 ℃,降黏率高于80%,克拉瑪依—獨山子管道原油凝點降低幅度達12~20 ℃,降黏率高于69%,可節約原油1 036.20 t∕a,減少碳排放5 677.02 t∕a,節省生產運行費用7.846×105元∕a以上。

余博等[36]針對西非ZD 原油對常規降凝劑感受性差的特點,制備了四元(丙烯酸酯、乙酸乙烯酯、苯乙烯、馬來酸酐)梳型聚合物降凝劑,并與2種常規降凝劑(EVA、T801)、2 種國外降凝劑(P4、P5)進行效果對比,結果發現:該聚合物降凝劑可將ZD 原油的凝點降低8 ℃,并且可以細化蠟晶,降凝效果比其他4 種降凝劑都要顯著,更適用于西非ZD原油的管道輸送。

綜上,管輸含蠟原油添加降凝劑工藝已成功應用于多個工程實例,降凝效果顯著,可改善原油的低溫流動性,具有一定的合理性和可行性,并且能夠降低一定的熱力費用、人工費用,進而節省生產運行費用,具有一定的應用價值和經濟效益。

2.2 管輸含蠟原油運行方案研究

管輸含蠟原油過程中,單一的添加降凝劑方案并不能滿足所有原油管線的生產運行,尤其對于輸送環境惡劣的低輸量的易凝高黏原油,在冬季運行時流動性差,易發生凝管、堵塞等事故,因此,需考慮引入其他可并行的改善方案。

李鑫源等[37]針對蘇丹Neem 油田的高含蠟、高凝點原油難以實現常溫輸送問題,以乙烯-醋酸乙烯酯、丙烯酸高碳醇酯聚合物等為原料,配制了KS-10-21 型號的降凝劑,綜合加劑熱處理方案,在熱處理溫度為80 ℃、最優加劑量為350 mg∕L下,對該油田某區塊進行了現場應用。結果表明:經處理后的原油凝點由31~33 ℃降至23~24 ℃,效果較好,為蘇丹124 區管線的安全運行提供了保障。

于濤等[38]在石空—蘭州原油管道的運行方案優化研究中,根據不同運行時段采用常溫、加熱、加劑熱處理3 種方案,其中,加劑熱處理方案的指標:首站加劑熱處理溫度75~85 ℃,換熱后的油溫不低于60 ℃;1~2 月份加劑量不低于25 g∕t,其他月份不低于12.5 g∕t。在冬季輸量5.0×106t∕a 下,比較了加熱、加劑熱處理輸送方案的費用,結果發現加劑熱處理方案的經濟性更好。類似地,在惠安堡—銀川原油管道運行方案研究中,于濤等[39]針對冬季和秋季運行工況,綜合對比了加熱、加劑熱處理2 種輸送方案,結果表明:在冬季輸量3.2×108t∕a 下,向原油中添加25 g∕t 的降凝劑并熱處理至65 ℃出站,相比于加熱輸送而言,可節省(2.66~6.01)×104元∕d,經濟性較好;在秋季工況運行時,熱處理溫度與冬季相同,但降凝劑量減少一半,經濟性更好;而且,加劑熱處理方案在2 種工況下都能延長管道的停輸時間,具有更好的適應性和安全性。

邢進超等[40]通過在任丘—北京原油管道中添加納米降凝劑,在含蠟原油熱處理溫度57~60 ℃下,實現了其中一個中間站高碑店的熱力越站;在熱處理溫度60 ℃下,加劑量為100 g∕t 時,可將輸量降至250 m3∕h,實現了管道運行能耗的大幅降低。同時,該加劑熱處理方案可使管道在停輸26 h后順利啟輸,延長了安全停輸時間,為管道的運行提供了安全保障。

盛麗媛[41]根據不同原油對降凝劑的感受性,選用DPD8861 型降凝劑,在高凝油與低凝油比例為5∶5、混合油中加劑質量濃度為30 mg∕L 下,研究了混合原油在3 種摻混綜合加劑改性方式下的流動性,結果發現:高凝油與低凝油先摻混后加劑改性的方式,對混油流動性改善最顯著,而較高溫度的改性高凝油與常溫低凝油直接摻混、改性高凝油動態降溫后與低凝油等溫摻混的方式較差。該研究為管輸含蠟原油加劑協同摻混運行方案提供了一定的理論指導。

王圣潔[42]針對石西—克拉瑪依原油管道添加降凝劑運行后期凝點大幅回升問題,對石西—克拉瑪依管道、石南21#線的原油進行了添加降凝劑與摻稠油共同應用的方案研究,基于室內與現場實驗,發現當2 種原油與所摻混油的比例都為1∶1 且加劑質量濃度都為30 mg∕L 時,可使混油的凝點降至-10 ℃,而摻混比例都為8∶2且加劑質量濃度都為20 mg∕L時,即可滿足冬季石西—克拉瑪依原油管道的正常輸送、石南21#線的間歇輸送要求,并且該方案能夠抑制小幅度溫度回升、低速率剪切帶來的原油流動性惡化,提高管道的利用率,具有一定的應用價值。

2.3 存在的問題

雖然目前多個管輸工程加劑案例應用較為成功,但不可避免會出現一些問題。聶超飛等[43]通過分析某管輸原油物性變化和加劑效果,結果發現:在管道正常運行后,添加降凝劑對某管段原油的降凝效果不穩定,管段起點的加劑油凝點為19~21 ℃,而管段終點的加劑油凝點上升為24~27 ℃,降凝劑的穩定性欠佳。魏偉[44]在姚店—甘泉原油管道加降凝劑輸送工藝研究中發現,加劑方案只能減少該管線在最小輸量輸送條件下的輸送成本,而在最大輸量及平均輸量下,由于出站溫度均低于降凝劑最優加劑溫度,降凝效果差,難以節省費用。王成林等[45]在研究大落差管道改性輸送工藝中,針對三塘湖油田原油外輸管道內原油黏度、凝點和蠟含量等增加的特點進行了降凝試驗,結果發現:該管道的原油對降凝劑的感受性不強,通過摻混其他原油的輸送工藝可以降低該管道原油的凝點及黏度,且能降低最小管輸量并延長安全停輸時間。這表明降凝劑的作用并非適用于任何原油,需針對不同物性的原油進行不同的配制及試驗研究。

綜合目前的管輸工程實例應用以及方案研究,可以得出在原油管道輸送中添加降凝劑方面存在以下問題:

1)目前對于管道長距離輸送易凝高黏原油、重質稠油工藝,添加單一降凝劑的方式難以滿足管輸要求,需考慮引入其他并行工藝。

2)部分原油對降凝劑感受性不強,添加降凝劑后的降凝效果不明顯,如三塘湖油田原油。

3)對于復雜的管輸條件和變化的原油物性,會出現降凝劑穩定性降低或失效問題。

3 結論與展望

目前國內對于管輸含蠟原油添加降凝劑的研究雖已取得一定的進展,但在現場試驗與投產應用方面仍存在一定的不足,在降凝劑配制、實驗研究與管輸應用方面還有繼續改進的空間。

1)現有降凝劑受原油組成及管線條件等因素影響較多,有必要研究作用范圍更廣、適應性更強的普適性降凝劑。新興的納米型降凝劑、復配型降凝劑具有較好的應用前景,可結合其他領域的技術,引導未來新型降凝劑的發展。

2)一般的降凝劑難以滿足管道長距離輸送易凝高黏原油、重質稠油的要求,且存在對部分原油感受性不強、穩定性不足等問題,需結合具體的管輸工藝有針對性地篩選或配制特定的降凝劑,更好地滿足管道的適應性。

3)管輸應用方案逐漸由單一化轉向綜合化,由單一添加降凝劑方案向加劑熱處理、加劑與摻混油并行等綜合方案過渡,未來的發展方向需考慮添加降凝劑和其他能提高管輸效率的并行方案的結合。