基于宏觀損傷的銹蝕角鋼蝕余承載力評估方法

鐘樂鳴,高 飛,江文強,劉景立,牛卓博,安利強

(1. 河北省電力機械裝備健康維護與失效預防重點實驗室(華北電力大學),河北 保定 071003;2. 國網河北省供電公司 保定供電分公司,河北 保定 071051)

0 引言

輸電鐵塔一般由螺栓連接的角鋼構件組成,具有便于拆卸、結構簡單、連接性能好等優點。由于長期處在露天的運行環境下,加之受沿海、工業區、酸雨等各種不利條件的影響,輸電鐵塔角鋼構件會發生不同種類、不同程度的銹蝕[1,2]。目前,國內外對輸電鐵塔銹蝕的研究主要集中在銹蝕機理、銹蝕檢測和防護方面[3-7];針對鐵塔構件銹蝕狀態評估方法的研究主要基于構件的表面狀態與銹蝕率[8,9]。

銹蝕作用是鋼構件性能下降、失效最為常見的原因。眾多學者對銹蝕鋼構件蝕余承載力的評估展開了研究。文獻[10]對有涂裝和無涂裝的Q235B 鋼材進行了最長達6 400 h的室內鹽霧加速腐蝕試驗;采用最小二乘法回歸,分別給出了受腐蝕鋼材的屈服強度、抗拉強度和伸長率下降與其失重率的關系式。文獻[11]通過減小構件厚度模擬銹蝕的影響,對輸電鐵塔節點進行了有限元分析。結果認為應以節點銹蝕厚度不超過0.2 mm為評判標準;當銹蝕厚度在0.2 mm以內時,可認為構件安全。文獻[12]采用熱鍍鋅層剩余厚度結合鐵塔塔材表面腐蝕形貌作為評判依據,制定了輸電線路鐵塔腐蝕等級評定規則。文獻[13]用有限元法定量分析了4種常見銹蝕類型對角鋼力學性能的影響;利用剩余拉壓剛度、剩余彎曲剛度、剩余強度和剩余失穩壓力等力學參數,實現了輸電塔角鋼銹蝕程度宏觀損傷的量化表征。

本文通過有限元方法得到不同銹蝕類型角鋼的極限受壓承載力,定量分析銹蝕區的位置與尺寸對角鋼的影響規律;通過數值擬合,提出基于角鋼宏觀損傷形態的承載力評估方法。

1 銹蝕角鋼宏觀損傷的表征

角鋼構件發生銹蝕后,其力學性能會發生劣化。從構件角度分析,其主要原因是銹蝕導致角鋼橫截面的有效截面面積減小。除常見的全面銹蝕導致構件整體厚度下降、橫截面積減小外,銹蝕還會令角鋼產生諸如穿孔、肢邊邊緣缺失等宏觀損傷。

1.1 宏觀損傷的分類

考慮在役輸電塔角鋼構件的銹蝕情況,對角鋼構件常見的幾種銹蝕類型建立如表1所示的簡化物理模型,并進行幾何表征。

表1 角鋼構件常見的銹蝕損傷類型及物理模型Tab. 1 Corrosion types and models of angle steel members

1.2 角鋼銹蝕的物理模型

輸電塔角鋼常用材料為碳素結構鋼。本分析選取常用的Q235鋼,取彈性模量E為206 GPa,泊松比μ為0.3,構件長細比λ為100。

角鋼構件的初始承載力,記作P0,銹蝕角鋼構件的蝕余承載力記為 P;定義銹蝕角鋼的承載力折減率η:

對于孔狀銹蝕,通常以蝕孔直徑與角鋼邊寬的比值(以下稱蝕孔直徑比)表示蝕孔大小。考慮到蝕孔形心在角鋼所處的位置對銹蝕角鋼的蝕余受壓承載力有較大的影響,因此:以蝕孔直徑比與其形心位置為參數,研究銹蝕對角鋼受壓性能的影響。表1中,z為蝕孔形心到角鋼端面的距離,L為角鋼的長度。

對于局部銹蝕,通常以蝕坑深度與角鋼肢厚的比值(以下稱蝕坑深度比)表示蝕坑深度。考慮到蝕坑形心在角鋼所處的位置對角鋼的蝕余受壓承載力有較大的影響,因此:以蝕坑深度比與其形心位置為參數,研究銹蝕對角鋼受壓承載性能的影響。為方便對局部銹蝕進行研究,本文中控制蝕坑長度為角鋼長度的10%。

對于邊緣銹蝕,通常以銹蝕寬度與角鋼肢寬的比值(以下稱銹蝕寬度比)表示銹蝕寬度。針對邊緣銹蝕,主要以銹蝕寬度比與其形心位置為參數研究對銹蝕角鋼受壓性能的影響。為方便控制變量對局部銹蝕進行研究,本文中的分析控制銹蝕長度為角鋼長度的10%。

2 仿真結果及分析

2.1 孔狀銹蝕的影響

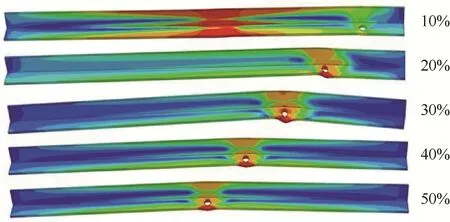

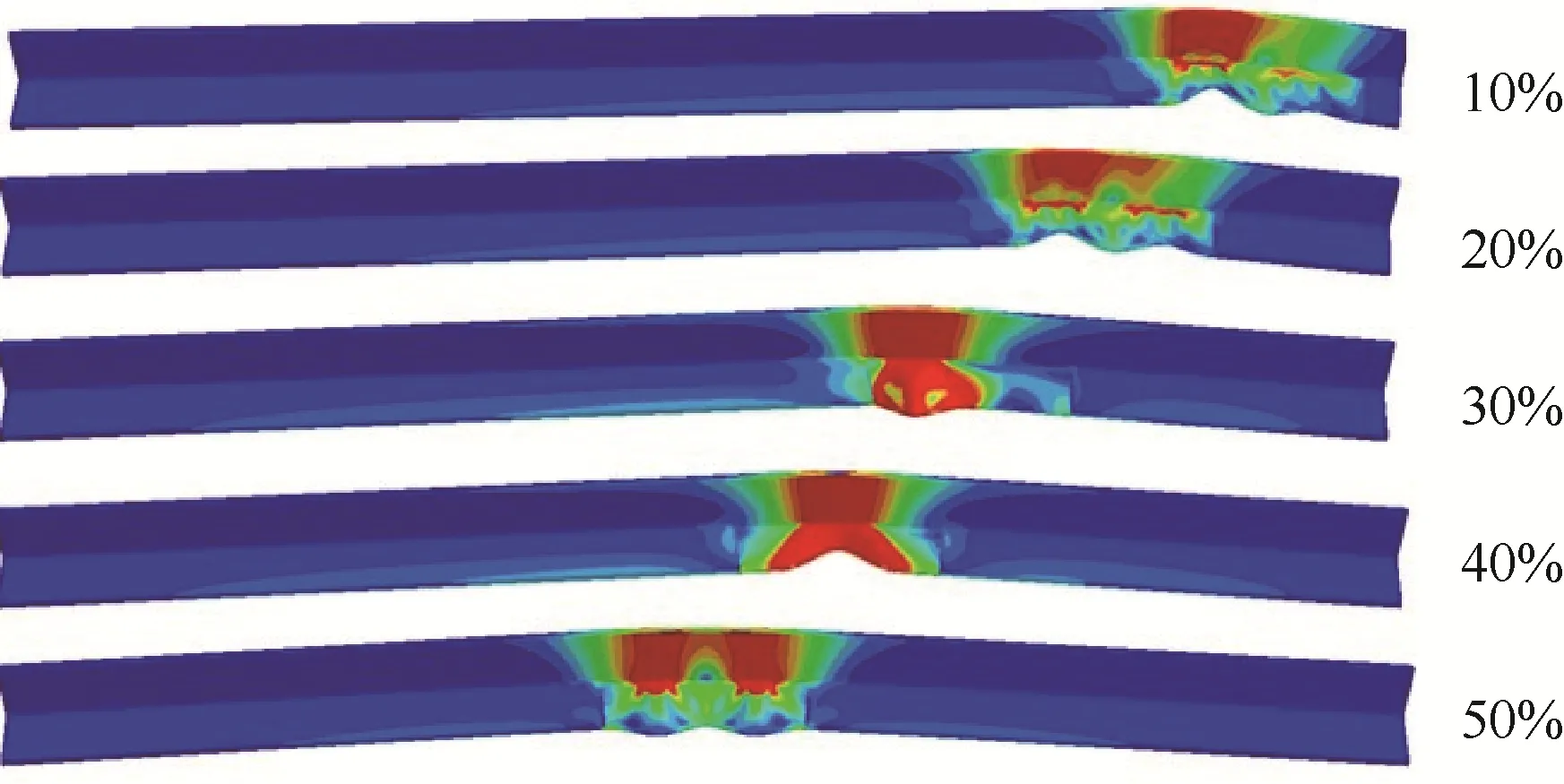

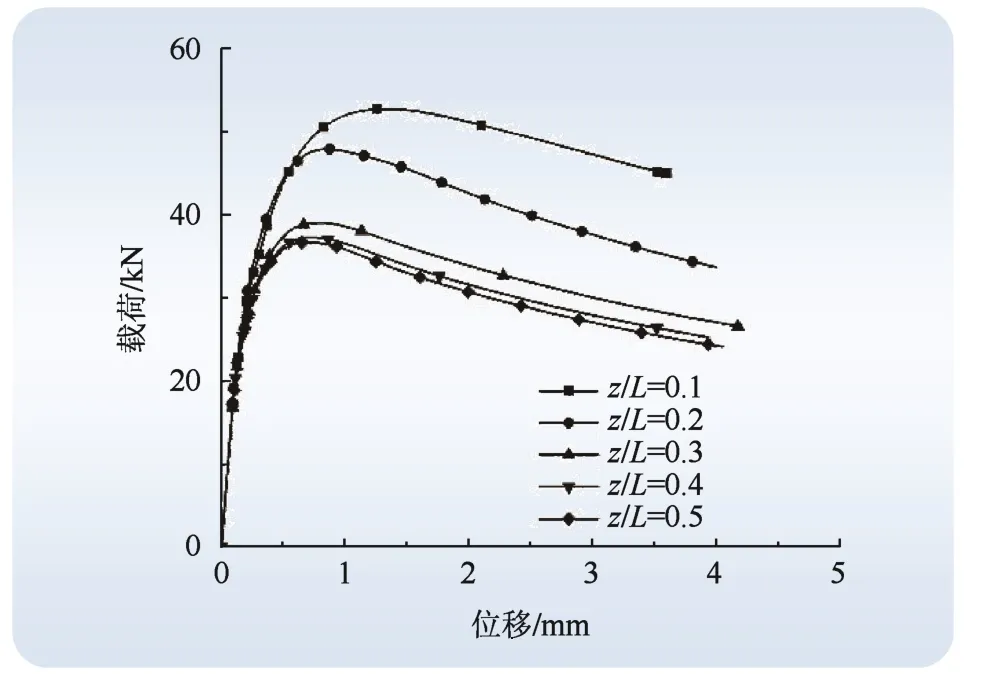

當蝕孔直徑比為0.4,蝕孔形心位置到角鋼端面距離分別占角鋼總長的10%、20%、30%、40%、50%時,構件的變形云圖如圖 1所示,對應的載荷–位移曲線圖及局部放大圖如圖2所示。

圖1 孔狀銹蝕構件變形圖Fig. 1 Deformation diagram of porous corroded members

圖2 孔狀銹蝕角鋼構件的載荷–位移曲線Fig. 2 Load- displacement curves of angle steel members with porous corrosion when Ф/b=0.4

根據各構件的載荷–位移曲線的頂點,可以判斷出其最大受壓承載力。分析圖2中曲線的順序可知,對于蝕孔直徑比相同的構件,蝕孔形心的相對位置對構件的蝕余承載力有一定的影響。總體規律可以歸納為:當蝕孔位于角鋼端面附近時,構件的承載力折減幅度小;隨著蝕孔不斷往角鋼的中心靠近,構件的蝕余承載力不斷下降。

當蝕孔位于角鋼中心位置時,構件受壓承載性能的折減情況最嚴重。由表2可知,對于相對孔徑為 20%、40%與60%的蝕孔,當其形心位于角鋼長度10%的位置處時,與位于角鋼中點相比,承載力折減率分別從 0.6%、18.7%、48.8%升至1.5%、21.2%、53.7%。蝕孔位置對構件承載力的影響并不明顯。

表2 孔狀銹蝕構件承載力Tab. 2 Residual-bearing capacity of porous corroded members

對于角鋼中心的蝕孔,當其相對孔徑從 20%擴大至40%時,構件的承載力折減率由1.5%快速上升至21.2%;相對孔徑達到60%時,η更是增大為 53.7%。由此可見:對于發生孔狀銹蝕的角鋼構件,其蝕孔的直徑大小對銹蝕角鋼的受壓極限承載力有著顯著的影響。圖1中,蝕孔附近的材料出現嚴重的應力集中現象;當蝕孔孔徑進一步增大,應力集中的現象更為嚴重。

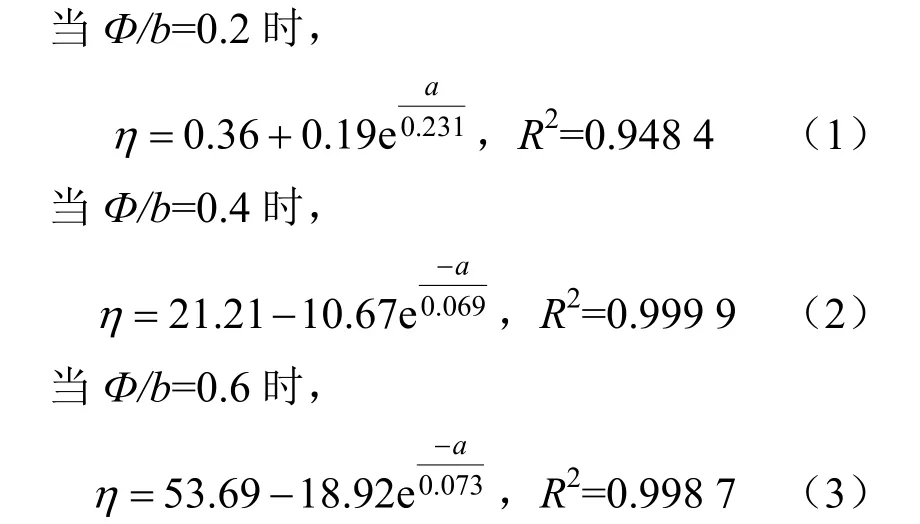

在此基礎上,分別使用一階衰減指數函數(Expdec1)進行非線性擬合,結果如式(1)—(3)所示。

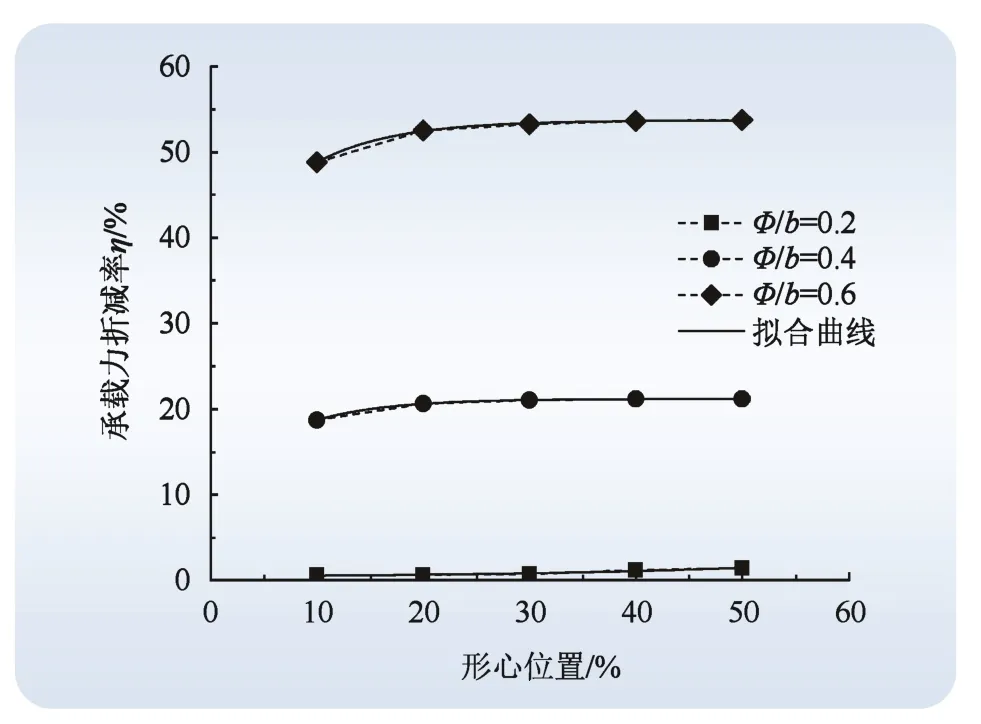

孔狀銹蝕構件η與銹蝕區關系的擬合結果如圖3所示。蝕孔孔徑的擴大與η增大的速率呈非線性關系。隨著孔徑的擴大,η增大的速率加快,構件的蝕余承載力加速下降。對于孔狀銹蝕的構件,其蝕孔的相對孔徑對蝕余承載力起決定性作用。

圖3 孔狀銹蝕構件η與銹蝕區關系Fig. 3 Relationship between η and porous corrosion

2.2 局部銹蝕的影響

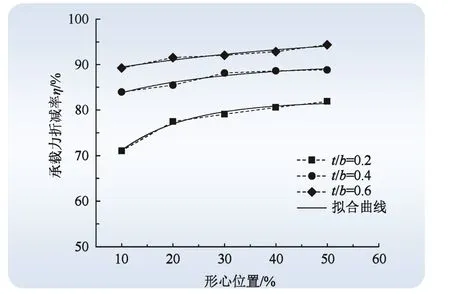

當局部銹蝕的相對銹蝕深度 t/d=0.4,銹蝕區形心位置到角鋼端面距離分別占角鋼總長的10%、20%、30%、40%、50%時,構件的變形云圖如圖4所示,對應的載荷–位移曲線圖如圖5所示。

圖4 局部銹蝕構件變形云圖Fig. 4 Deformation nephogram of members with regional corrosion

圖5 局部銹蝕角鋼構件的載荷–位移曲線Fig. 5 Load- displacement curves of angle steel members with regional corrosion

從圖4可以看出,當角鋼構件的某一區域發生銹蝕減薄后,該區域的有效橫截面積減小。當構件受軸壓載荷時,該區域發生嚴重的應力集中現象:應力急劇上升,并首先發生塑性應變,最后導致構件在該處發生整體屈曲。

由表3可知,對于長度占角鋼總長10%的蝕坑,當銹坑深度占角鋼肢厚的 20%時,角鋼的承載力折減率高達 70%;當蝕坑深度加深至肢寬的40%、60%時,角鋼構件的承載力折減率達到85%、90%或以上。局部銹蝕對角鋼的承載力折減情況非常嚴重。如圖6所示,隨著銹蝕區的位置從角鋼邊緣往角鋼中心偏移,構件的受壓承載力大小下降較為明顯。由于構件出現局部銹蝕后,其承載力折減情況嚴重,因此銹蝕區位置的變化對構件的承載力雖有較大影響,但對于η的影響并不明顯。

圖6 局部銹蝕構件η與銹蝕區關系Fig. 6 Relationship between η and regional corrosion

表3 局部銹蝕構件承載力Tab. 3 Residual-bearing capacity of members with regional corrosion

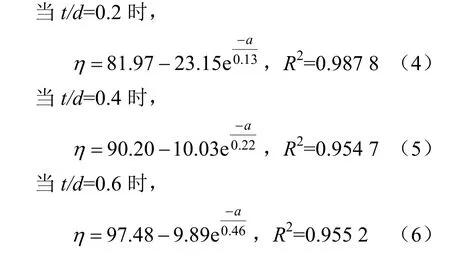

在此基礎上,運用一階衰減指數函數(Expdec1)進行非線性擬合,結果如式(4)—(6)所示。

2.3 邊緣銹蝕的影響

當邊緣銹蝕的相對銹蝕寬度h/b=0.4,銹蝕區形心位置到角鋼端面距離分別占角鋼總長的10%、20%、30%、40%、50%時,構件的變形云圖如圖 7所示,對應的載荷–位移曲線圖如圖 8所示。

圖7 邊緣銹蝕構件變形云圖Fig. 7 Deformation nephogram of members with edge corrosion

圖8 邊緣銹蝕角鋼構件的載荷–位移曲線Fig. 8 Load-axial displacement curves of angle steel members with edge corrosion

由圖 7可知,角鋼構件的某一區域發生邊緣銹蝕,部分材料剝落缺失令該區域的有效橫截面積減小。當構件受軸壓載荷時,該區域發生嚴重的應力集中現象。銹蝕區靠近角鋼中點的位置,最先發生塑性應變,導致構件在該處發生整體屈曲。

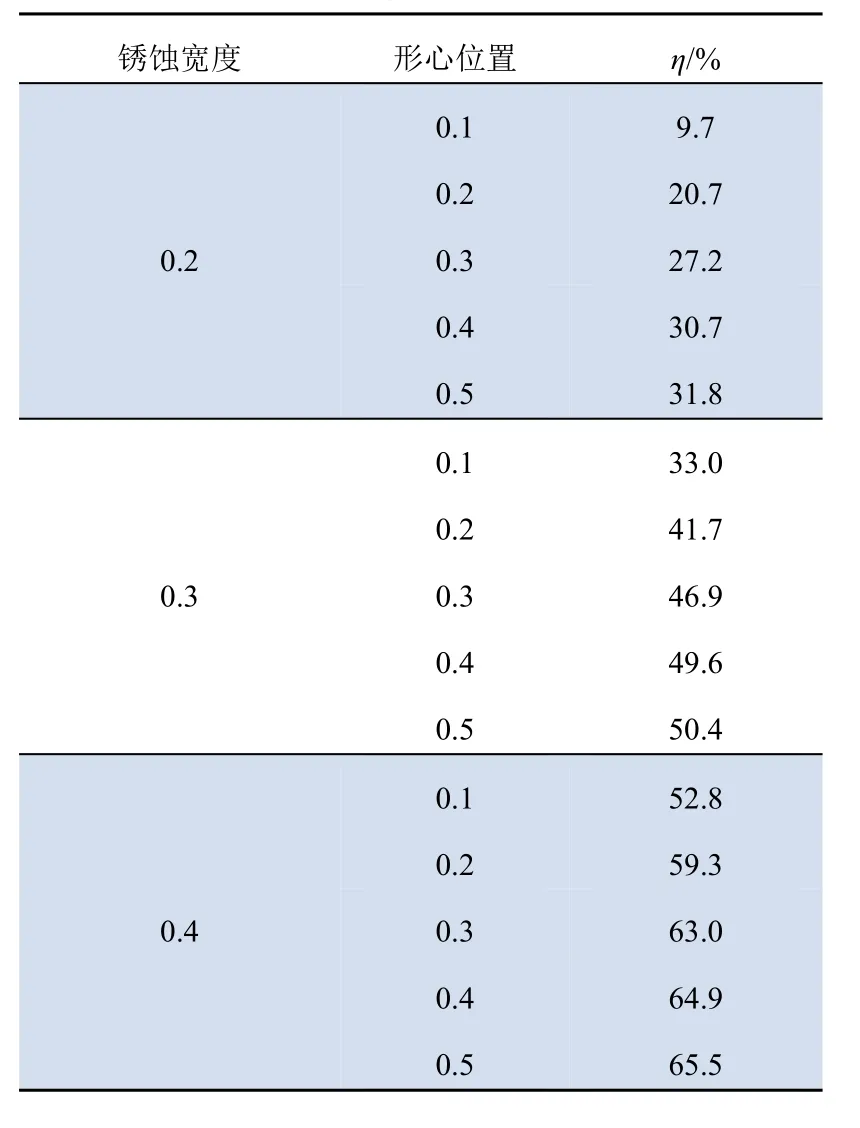

由表4可知,銹蝕區域占總長的10%條件下,當銹蝕區域的寬度分別占肢寬的20%、30%與40%時,隨著銹蝕區的形心由角鋼邊緣移動到角鋼中點,銹蝕角鋼的承載力折減率分別由9.7%上升至31.8%、由33.0%上升至50.4%、由52.8%上升至65.5%。蝕坑形心的相對位置對銹蝕角鋼的受壓極限承載力有著一定的影響。

表4 邊緣銹蝕構件承載力Tab. 4 Residual-bearing capacity of members with edge corrosion

由圖9可知,當角鋼上出現銹蝕區域長度占總長的10%、寬度占肢寬20%的邊緣銹蝕時,若銹蝕區的形心位于角鋼邊緣到角鋼中點之間,η的范圍在9.7%~31.8%;當銹蝕區域的寬度占肢寬的30%、40%時,銹蝕角鋼的承載力折減率η的范圍分別上升至 33%~50.4%、52.8%~65.5%。對于位于角鋼中點的銹蝕缺陷,若銹蝕區的相對寬度從20%提高至30%,η上升15%;寬度從30%提高至40%時,η的差值達到20%。這說明銹蝕區相對寬度的增加與η存在非線性的關系;相對寬度增加的同時,構件的蝕余承載力隨之下降,但下降速率隨之放緩。

圖9 邊緣銹蝕構件η與銹蝕區關系Fig. 9 Relationship between η and edge corrosion

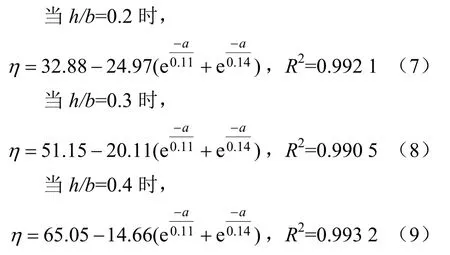

在此基礎上,對3組數據分別運用二階衰減指數函數(Expdec2)進行非線性擬合,結果如式(7)—(9)所示。

綜合以上分析可見,邊緣銹蝕的相對寬度以及形心位置均對角鋼的力學性能有著較為顯著的影響。

2.4 蝕余承載力的評估方法

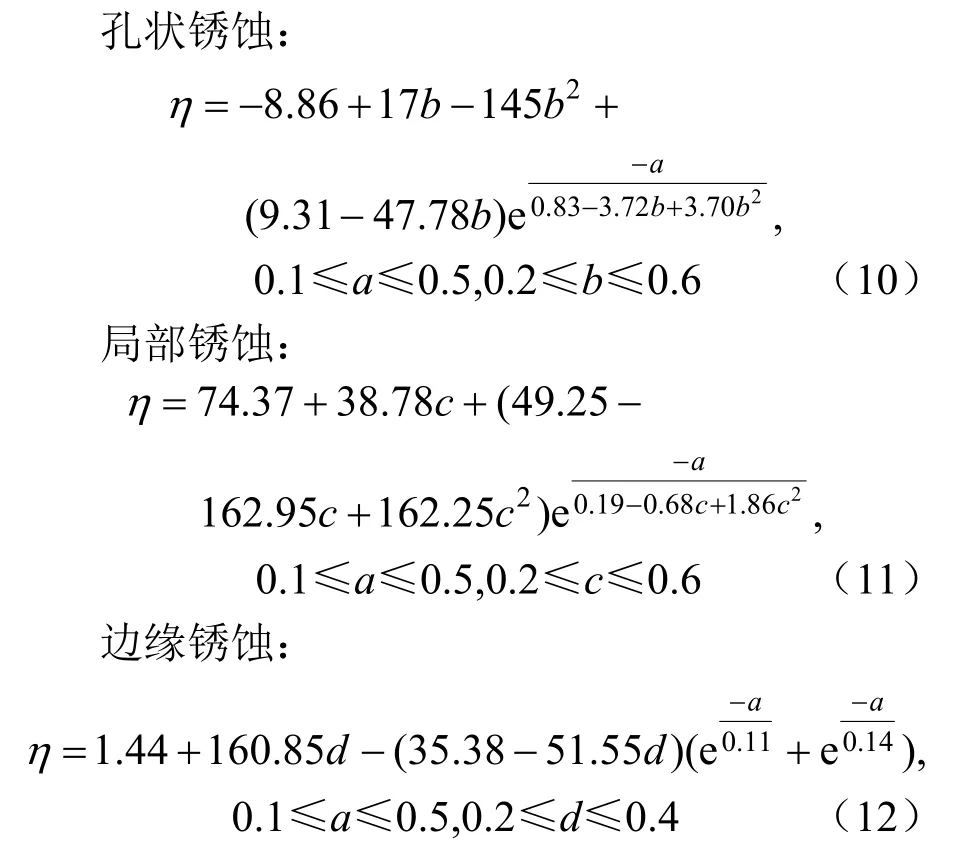

基于以上銹蝕角鋼構件受壓承載力的有限元分析結果,本文探索針對孔狀銹蝕、局部銹蝕以及邊緣銹蝕分別使用孔徑直徑比、蝕坑的相對深度、銹蝕區的相對寬度來衡量角鋼構件銹蝕產生宏觀損傷后的極限受壓承載力劣化程度。

評估方法以銹蝕角鋼宏觀損傷區域的類型、尺寸以及位置為主要參數。首先,用有限元方法計算完好構件的受壓承載力P0;然后,利用損傷區域的位置、尺寸參數,計算得到損傷角鋼構件受壓承載力的折減系數η;最后,結合P0的數據,即可完成對銹蝕角鋼構件蝕余承載力P的評估。

經運用一階衰減指數函數(Expdec1)與二階衰減指數函數(Expdec2)對3種銹蝕類型角鋼蝕余承載力數據進行非線性擬合,得到了3種類型宏觀損傷的銹蝕角鋼在特定銹蝕區尺寸的情況下,其承載力折減系數η與銹蝕區形心位置a的關系式,即式(1)~(9)。經相關性檢驗后,相關系數R2平均值分別為0.965、0.982與 0.992。這說明:在對角鋼構件的銹蝕區域進行分類并測定尺寸后,通過銹蝕區形心的位置對銹蝕構件的承載力折減系數η進行計算有著較高的準確性。

在以上分析中,角鋼構件端部的連接方式一致,且構件材料以及橫截面在各個位置上均可看作是無差別。同時結合角鋼構件的對稱性,對于在角鋼同一側的銹蝕區,隨著其形心從邊緣變化到中點,其對構件的影響應是單調且連續的,不存在跳躍變化的情況。因此式(1)~(9)能較好地反映構件各個位置的銹蝕區對蝕余承載力的折減作用。

對于同一位置,當銹蝕區的銹蝕情況加重時,隨著銹蝕區的孔徑增大(深度加深或寬度變大),其對構件的影響應是單調且連續的,不存在跳躍變化的情況。同時,對于同一銹蝕類型的構件,其承載力折減系數η均可用同一形式的關系式進行計算得到。銹蝕區的尺寸僅影響其中某幾個參數的數值。因此,可以分別對式(1)~(9)進行整合,得到可以用于分別評估孔狀銹蝕、局部銹蝕、邊緣銹蝕構件承載力折減系數η的關系式。

式中:a為銹蝕缺陷形心的相對位置;b為孔狀銹蝕的蝕孔直徑比;c為局部銹蝕蝕坑的相對深度;d為邊緣銹蝕銹蝕區的相對寬度。

根據以上分析,可先由角鋼的具體尺寸與材料,分析得到角鋼構件銹蝕前的極限受壓承載力;再使用式(10)~(12)對以上3種銹蝕類型構件的承載力折減系數η進行計算;結合這2步的計算結果,可得到角鋼構件的蝕余承載力。

3 結論

本文以銹蝕損傷的角鋼構件為研究對象,針對角鋼銹蝕常見的宏觀損傷類型,通過有限元仿真分析了3種銹蝕類型角鋼構件的蝕余承載力,并探究了銹蝕區的幾何參數與位置對銹蝕角鋼蝕余承載力的影響規律,主要研究結論如下:

若角鋼構件出現蝕孔,則蝕孔附近會出現較大的應力集中的現象。當Ф/b小于20%時,蝕孔對角鋼的蝕余承載力影響較小;若孔徑繼續增大,構件承載力加速下降且下降幅度較大。

局部銹蝕對角鋼構件的承載力有很大的影響,其程度主要與蝕坑的深度有關,受位置的影響不大。

邊緣銹蝕的相對寬度以及形心位置均對角鋼的力學性能有著較為顯著的影響,且構件的蝕余承載力隨銹蝕寬度的增加而加速下降。

根據這3種不同銹蝕情況的幾何特征與相對位置對角鋼蝕余承載力的影響規律,通過一階、二階衰減指數函數進行擬合,計算得到η;結合對未銹蝕構件承載力的分析,即可評估得到銹蝕構件的蝕余承載力。