刀具磨損監測技術及其在重型切削中的應用

程耀楠,丁婭,蓋小羽,關睿,馬春杰

摘要:在現代化切削加工系統中,刀具的磨損和破損會導致工件的報廢甚至機床的損壞。刀具狀態監測可以有效地改善磨損和破損給切削過程帶來的不利影響,將刀具狀態監測應用到重型切削水室封頭過程中對于提高大型零件的加工效率及加工質量具有重要的意義。為了深入探討刀具磨損監測技術及其在重型切削中的應用,以普通切削刀具磨損監測為研究對象,從信號采集、特征處理、模式識別及決策控制等方面深入分析刀具磨損監測中應用最為廣泛及新興的關鍵技術、方法及其原理,并對它們的優缺點進行詳細的剖析;闡明與分析刀具磨損監測在重型切削中的應用;對國內外學者在刀具磨損監測領域所取得的成果及進展進行闡述并對未來的發展趨勢進行展望。通過以上研究過程,為重型切削過程刀具磨損監測技術提供理論與技術支持。

關鍵詞:刀具磨損監測;信號采集;特征處理;模式識別;決策控制;重型切削

DOI:10.15938/j.jhust.2022.01.011

中圖分類號: TG501? ? ? ?文獻標志碼: A? ? ? ? ?文章編號: 1007-2683(2022)01-0079-13

Tool Wear Monitoring Technology and Its Application in Heavy Cutting

CHENG Yaonan,DING Ya,GAI Xiaoyu,GUAN Rui,MA Chunjie

(School of Mechanical Power Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:In the modern cutting system, the wear or damage of cutting tools will lead to the failure of the workpiece and even the damage of machine tools Tool condition monitoring can effectively improve the adverse effects of wear and breakage on the cutting process, so it is of great significance to apply tool condition monitoring to the process of heavy cutting water chamber head to improve the cutting efficiency and machining quality of workpieces In order to discuss the tool wear monitoring technology and its application in heavy cutting, taking the common cutting tool wear monitoring as the research object, the most widely used and emerging key technologies, methods and principles in tool wear monitoring are deeply analyzed from the aspects of signal acquisition, feature processing, pattern recognition and decision control Their advantages and disadvantages are analyzed in detail Then the application of tool wear monitoring in heavy cutting are explained and analyzed The achievements and progress made by domestic and foreign scholars in the field of tool wear monitoring are described, and the future development trend is prospected Through the above research process, it provides theoretical and technical support for tool wear monitoring technology in heavy cutting process

Keywords:tool wear monitoring; signal acquisition; feature processing; pattern recognition; decision control; heavy cutting

0引言

先進制造技術是以自動化加工為其核心內容,力求達到高質量、低成本、高速度地完成加工任務。由于加工過程中的不良條件會導致顫振、刀具的非正常磨損或破損,直接影響刀具壽命,進而影響加工零件的表面質量和刀具成本,因此刀具狀態監測對于提高制造效率和改善經濟性非常關鍵[1]。研究表明,將刀具狀態監測系統應用在切削加工中可以有效提高加工系統的加工效率及降低加工成本。

刀具狀態監測作為機械加工領域極其重要的關鍵技術,目標是通過信號特征處理與模式識別技術跟蹤觀察切削加工中刀具的狀態變化,從而實現對切削過程的改進與優化[2]。刀具磨損監測作為刀具狀態監測不可或缺的一部分,在提高刀具耐用度、節約生產成本等方面發揮著重要作用。

水室封頭是核電站設備的重要組成部分,材料是508Ⅲ鋼,強度高,硬度低,切削加工性差[3]。硬質合金刀具銑削水室封頭屬于重型加工范疇,硬質合金刀具在循環的機械-熱載荷下的失效是一個損傷累積、裂紋萌生、裂紋擴展、刀具斷裂的漸進過程[4],刀具狀態監測技術可以在刀具的完整壽命周期內對刀具的損傷過程和狀態進行良好的測控以及對刀具的壽命進行預測。重型切削過程中在巨大的熱應力和機械應力的耦合作用下刀具磨破損失效更為嚴重[5-6],大型加工事故發生的概率更高,同時加工過程中的頻繁換刀導致其加工效率低,因此為了提高切削過程中的智能化程度,防止由于損傷的不斷演化使刀具產生過早磨損和破損影響材料的已加工表面質量[7],將刀具磨損監測技術應用到重型加工水室封頭過程中對于實時監測刀具的磨損狀態、提高大型零件重型銑削效率以及防止大型零件加工過程中加工事故的發生具有重要意義。

本文以普通切削過程中刀具磨損監測為例,從信號釆集、特征提取與處理、模式識別和狀態決策等方面,探討刀具磨損監測的關鍵技術及國內外學者在刀具磨損監測領域取得的成果,為在重型切削508Ⅲ鋼過程中實施刀具磨損監測提供理論基礎和技術支持。

1信號采集

根據刀具磨損量檢測原理的不同,刀具磨損監測主要分為直接法和間接法。

1.1直接法

直接法是指通過識別刀刃幾何形狀、表面質量等或測量刀具切削刃參數的變化來判斷磨損狀態。各種直接法優缺點如表1所示。直接法操作簡便、準確性高,但由于實現在線監測刀具狀態較為困難,因此直接法在現代刀具磨損監測領域的應用受到限制。

作者所在團隊利用光學圖像法,采用超景深顯微鏡觀察了銑削508Ⅲ鋼不同切削時刻硬質合金刀具的磨損程度,刀具磨損情況如圖1所示[8]。在切削工件10min后,涂層未被穿破,刀具磨損以涂層的磨料磨損為主;當切削工件20min后,TiAlN涂層被破壞,刀具前刀面出現月牙洼磨損,最大深度達15μm。

1.2間接法

在間接法中,并不對刀具切削刃參數進行直接測量,而是監測切削過程中的切削力、熱、聲音等信號,通過提取能有效反應刀具磨損變化的信號特征,構建信號與刀具磨損狀態的關系模型,推斷當前的刀具磨損狀態[9]。與直接法相比,間接法更適宜在線監測,間接法主要有聲發射法、切削力法、振動法、電流法等。各種間接法優缺點如表2所示。

1)聲發射法(AE, acoustic emission)聲發射是材料在受到變形、金屬切割或斷裂時發生的聲波輻射現象[10]。將聲發射信號作為監測信號是近些年來發展起來的一種新方法。LIU M發現,銑削過程中塑性變形和工件材料的摩擦是產生聲發射信號的原因[11],因此其信號成分與刀具磨損密切相關。由于聲發射的損耗隨傳播距離的增大而加快,因此為了提高所提取信號的準確性,傳感器的安裝位置需盡可能的靠近工件[12]。

2)切削力法自測力傳感器在機械領域成功應用以來,切削力監測技術成為刀具狀態監測領域應用最為普遍、最強有力的辦法。ORABY S E等[13]發現切削力和刀具磨損量有密切關系,并建立了兩者之間的非線性模型;MAO Xiaohua等[14]建立了基于刀具磨損的切削力模型,使用該模型對切削力進行了預測,通過試驗,發現該模型準確度高;SAGLAM H等[15]基于切削力數據開發了一種三層神經網絡系統,并將其應用于預測刀具磨損。

508Ⅲ鋼的實際加工過程中,切削力可達幾噸甚至十幾噸,目前一般的測力儀不能滿足其測量要求,作者所在團隊采用在實驗室切削508Ⅲ鋼和仿真的方法分析切削過程中的切削力[16]。圖2所示為銑削508Ⅲ鋼采集到的銑削力變化圖[17],可以發現Z方向上的力較小,X方向和Y方向上對應的力較大。圖3為重型切削508Ⅲ鋼得到的切削熱及X向切削力仿真圖[18],可以發現切削力高達接近347kN。重型切削508Ⅲ鋼時,切削深度大,導致硬質合金刀具切削力大、溫度高,使刀具磨損更加劇烈,刀具所承受大且周期性變換的切削力是刀具產生磨損的重要原因。

3)振動法切削加工刀具產生磨損時,材料的脫落易使刀具產生振動[19],因此振動信號可以反映刀具的磨損。由于振動信號非常復雜,不可避免混雜機床的振動信號,且切削過程產生的振動是切削力作用的結果,所以利用振動信號監測刀具磨損不如用切削力進行監測更為直接。

作者所在團隊研究重型切削過程中的振動信號時,利用PCB加速度傳感器和東華DH5922信號采集系統對振動信號進行測量和采集,如圖4所示為銑削508Ⅲ鋼現場圖。通過試驗發現加速度信號的沖擊特征較為明顯,由此可得損傷演化加劇,刀具的磨損等更為劇烈[18]。

4)功率(電流)法隨著切削加工的進行,刀具磨損量不斷增大,導致刀尖圓弧半徑增大,使得切削力會增大。由功率公式可知,機床電機電流和功率也會相應變大。由于電流或功率的變化與切削力的變化有直接聯系,因此功率(電流)法靈敏度不如切削力法高。

作者所在團隊在重型銑削508Ⅲ鋼時利用人工熱電偶法采集切削溫度,溫度采集系統如圖5所示,試驗發現切削溫度和刀具磨損狀態密切相關,如圖6所示,隨著切削溫度的升高,刀具的機械磨損、磨粒磨損等磨損及失效形式所占的比例逐漸減小,而熱磨損等所占的比例逐漸增大,粘結磨損所占比例先上升后減小[6]。

雖然間接法已成為信號采集的主流,但其也有難以攻克的難點。例如監測信號可能不能有效表征刀具磨損信息;信號在采集過程中可能會受到大量干擾因素的影響[20]。因此在間接法中,使用先進、可靠的傳感器采集到能夠真實、精確地反映刀具磨損狀態的信號是提高監測精度的保證。

1.3多傳感器融合技術

實際切削過程中刀具狀態復雜,僅靠單一的傳感器采集到的信號難以反映出有關刀具磨損的全部信息,因此為了更大程度地獲得刀具磨損的信息提高監測精度,需采用多傳感器融合技術,即使用多個不同的傳感器同時測量多種信號,利用多傳感器融合技術的信息冗余性、信息互補性等特點,使監測結果更加真實可靠。如DUTTA R K等[21]將切屑形狀和切屑顏色特征融合,使用CCD攝像機進行圖像處理,對刀具磨損狀態進行監測;DIMLA E D [22]發現將切削力信號和振動信號融合,可以更準確、全面地反映刀具磨損狀態;如圖7所示,哈爾濱工業大學研制了一種可以同時測量切削力和振動的智能刀柄,并通過試驗發現該刀柄測得數據的準確率很高[23]。

多傳感器融合過程中使用的傳感器不能太多,傳感器價格高昂,過多的傳感器會大幅度增加加工成本;其次傳感器會對切削過程產生干擾,傳感器越多,干擾越多,傳感器的干擾和傳感器產生的冗余信息會降低監測的精度。

以上所述是傳統的刀具磨損狀態監測方法,目前基于計算機視覺的刀具狀態監測可以對刀具磨損狀態實現在機監測,能夠克服現有刀具磨損狀態監測方法所存在的一些缺陷,已經發展成一類重要的監測技術。PENG Ruitao等[24]提出一種機器視覺技術監測刀具磨損狀態并及時換刀的新方法,通過試驗發現該監測系統與超景深顯微鏡測量的刀具磨損量相對誤差非常小;ONG P等[25]利用機器視覺法對刀具磨損圖像進行處理,并提取出磨損區域的特征,結合小波神經網絡對刀具的后刀面磨損進行了預測。

目前,作者所在團隊正嘗試利用Open CV技術對斷口形貌裂紋缺陷進行提取,同時使用機器視覺法監測刀具的磨損狀態并采用Open CV技術提取刀具磨損區域特征。圖8為重型銑削508Ⅲ鋼切削速度為298m/min時不同切削時刻(10、20、30min)采集的刀具后刀面磨損圖,圖9為圖8經過Open CV閾值化處理過的磨損圖。可以發現經過Open CV閾值化處理過的圖像磨損區域輪廓與背景圖區分且被凸顯,可以更容易地測量出磨損區域的磨損寬度。

2信號處理與特征提取

2.1信號預處理

可靠的信號預處理在刀具磨損監測過程中具有重要的意義。由于傳感器采集到的信號數據量大,包含了很多與刀具磨損無關的信息,原始信號在特征提取之前必須要經過降噪濾波,消除噪音。信號預處理是特征提取的關鍵技術,也是為特征提取做準備。

2.2特征提取

特征提取是切削監測過程中最關鍵的環節,直接關系到監測結果的準確性和靈敏度。特征提取旨在從大量信號中提取出與刀具磨損變化相關的參數,減輕后續特征處理壓力、提高模型運行效率,以此提高監測準確度。因此選擇合適的特征提取方法有利于提高刀具磨損狀態監測效率。目前廣泛使用的特征提取方法主要有時域分析法、頻域分析法及時-頻分析法等。

1)時域分析法時域分析法是特征提取中十分簡潔、通用的一種方式,它直接在時域內對系統進行分析。時域分析法簡單、易操作,該方法一般提取信號的均值、方差、最大值等作為特征參數。由于時域分析法反映的原始物理特征中包含著大量的噪音,因此時域特征一般要和頻域特征或時-頻特征結合一起作為評價刀具磨損狀態的信息[26]。

2)頻域分析法頻域分析法是采用傅里葉變換將時域信號變換為頻域信號的方法。該方法一般提取信號的重心頻率、均方根頻率等作為特征參數,刀具磨損加劇時,信號的頻率波動較明顯,導致信號的頻域特征波動劇烈[27]。頻域分析法在刀具磨損監測領域應用也較為廣泛。

ZHANG J Z等[28]發現振動幅值和在X和Y方向的諧波頻帶處的頻率峰值可以用作監測刀具狀態的關鍵特征信號;LU M C等[29]采用頻域分析法提取將聲音信號中的頻譜特征,并通過隱馬爾可夫模型實現了刀具磨損狀態的監測。如圖10所示[30],作者所在團隊銑削508Ⅲ鋼時利用加速度傳感器采集了振動加速度信號并對其進行了FFT變換。重型銑削水室封頭過程中,銑削振動主要是由于切削力的激勵放大引起的,振動頻率為109Hz,但從FFT實時譜中可發現存在一些高頻振動,但其數值很小,可以忽略不計。

3)時-頻分析法時-頻分析法,顧名思義,是既提取時域信息,又提取頻域信息的方法,它能更全面地反映信號的變化情況,在分析時變信號過程中發揮著有力作用。常用的時-頻分析方法有小波分析、小波包分解、經驗模態分解、局部均值分解等,其中小波分析及小波包分解應用最為廣泛。

小波分析避開了經傅里葉變換后信號容易丟失時間信息的缺點,它具有可以進行線性變換、不產生畸變的特點,同時能自動適應時-頻信號分析的要求,從而可聚焦到信號的任意細節,應用前景好。

TANGJITSITCHAROEN S等[31]提出了利用小波變換實現數控車削加工中不考慮切屑形成的刀具磨損在線監測系統;CHOI Y等[32]發現可利用小波變換分析切削力信號,小波變換信號的均方根值和線性回歸可用于刀具磨損估計。

如圖11所示,A部分是低頻信號,D部分是高頻信號,小波分析過程只對A部分再分解,不對D部分再分解,導致分辨率隨頻率的降低而升高。而小波包分解的出現解決了這一問題。小波包可以實現高、低頻信號的精細化分解,三層小波包分解示意圖如圖12所示[33],圖中,s代表原始信號,第二、三、四層分別代表小波包一、二、三層分解。左邊是低頻段,右邊是高頻段。

WU Shunxing等[34]利用小波包分解技術分解聲發射信號,選擇對刀具磨損敏感的頻帶能量作為特征向量,建立特征向量與刀具磨損的對應關系;HONG Y S等[35]確立了一種利用小波包變換和費希爾線性判別式確定微立銑刀狀態的刀具磨損監測方法,使用小波包變換進行特征提取,提取的特征在小波域中分類,并使用隱馬爾可夫模型來確定刀具狀態。

研究發現,大多數學者通常采用特征融合的方法,即將信號在時域、頻域、時-頻域內與刀具磨損密切相關的特征結合起來作為判斷刀具磨損狀態的信息。通過驗證,此方法可以提高刀具磨損監測的精確度[20]。

4)其他方法隨著對刀具磨損信號的不斷研究與分析,針對刀具磨損信號具有不確定、非線性的特點,云理論、特征學習、譜分析等在刀具磨損監測領域的應用也逐漸增多。

切削過程中刀具磨損AE信號可以通過云理論很好地體現信號的不確定性。康振興[36]通過改進的逆向云算法提取了刀具不同磨損量時發射信號的特征信息,擴大了云模型表示知識的范圍,充分驗證了其表示知識的有效性;郝偉等[37]引入不確定云推理的方法,將其運用在刀具磨損量的預測中,在一定程度上解決了刀具磨損不確定性和非平穩性的問題,將其與模糊理論刀具磨損預測模型進行對比分析,發現云推理的預測模型更加準確。

特征學習可以實現特征的自動提取,傳統的特征提取方法高度依賴于個人的經驗且受加工參數的影響較大,所提取特征的質量相當不穩定不可靠。特征自動提取不依賴專業人員經驗,它是通過特征學習建立一個模型,并不斷優化該模型,實現對刀具磨損監測。近年來深度學習相對于傳統人工特征提取與處理在圖像處理、語音識別和自然語言等方面的性能表現更為優異,因此得到更為廣泛地應用[38],也有少部分學者將特征學習用到刀具監測領域。付洋[9]根據振動信號和聲音信號之間的相似性,使用深度網絡,運用特殊的算法,實現信號的自動提取與分析,結果證明該方法性能十分優異。

總之,在刀具磨損監測特征提取環節,應該充分考慮實際狀況,選取合適的特征提取技術,使其揚長避短,以此提高監測效率。

2.3特征選擇與降維

由于所提取的特征關聯性較大,會造成信息的冗余,同時特征向量維數過高會影響模式識別和決策控制,不能有效地表征刀具磨損狀態。重型切削時刀具信號更為復雜,基于智能算法的敏感特征升、降維技術可以消除或削弱復雜的冗余噪聲對融合特征的影響,因此對信號進行必要的特征降維或特征選擇,是提高重型切削刀具磨損監測精度的重要途徑。目前特征降維方法有主成分分析法(PCA)、流形學習、特征排序法、正交試驗法等。

特征降維方法中PCA法應用最多。PCA方法是通過構造新特征并選取其數據子集來代替原始特征集合的方式進行特征降維。PCA法在實踐中運作良好,實現起來快速且簡單。如諶鑫等[39]利用主元分析法對特征向量進行處理,有效地降低了特征向量的維數,消除了特征向量之間的相關性。由于PCA只有在信號是線性的或者信號非線性不強的情況下才適用,因此PCA在刀具磨損監測領域受到了一定的限制。核主元分析(KPCA)可以處理非線性數據,主要方法是將kernel技術融合在PCA中,在刀具磨損監測中也得到了應用。關山[20]針對刀具磨損監測問題,運用核主元分析法對特征進行了提取;李全寶[40]在提取特征的基礎上,通過核主元分析理論篩選特征向量,得到了和銑刀磨損密切相關的特征量。

流形學習也用于特征降維,它可以在有效降低維數的同時不損壞特征之間的內在規律,在處理高維非線性數據中發揮著有力作用。JIANG Quansheng等[41]提出了一種監督流行學習算法,它不僅可以有效降低特征空間維數,而且可以保證高、低維空間內幾何結構的完美逼近;張棟梁等[42]對特征降維問題也進行了研究,針對刀具磨損時域信號和頻域信號原始特征維數高的問題,其采用流形學習方法,實現了特征空間維數的壓縮。

利用正交試驗設計可以實現以最少的試驗次數達到與大量全面試驗等效的結果,同時可以找出因素之間的最優搭配,因此正交試驗法作為一種特征選擇的方法可從原始特征中優選出一些較為有效的特征。作者所在團隊為研究切削參數對切削力、刀具磨損的影響,采用正交試驗法模擬銑削508Ⅲ鋼,并對試驗結果進行了極差分析[6]。試驗設備及測量裝置如圖13所示,試驗參數設計及極差分析結果如表3和表4所示,可以發現在切削三要素中,對銑削力和刀具磨損影響程度從大到小依次為切削深度、進給量和切削速度。因此在銑削508Ⅲ鋼時,為減少刀具的磨損,應在合理的切深范圍內盡量減少切削深度。

3模式識別

信號經過特征處理后,需要將提取的特征輸入到模型中用于判斷刀具磨損狀態。由于采用傳統的灰箱方法無法獲得準確的結果,因此須采用黑箱方法,忽略內部復雜過程的分析,從外部觀測,分析輸入輸出的關系及其動態過程,建立模型[43]。當前針對刀具磨損狀態識別方法可以分為傳統機器學習方法和深度學習的方法。

3.1傳統機器學習方法

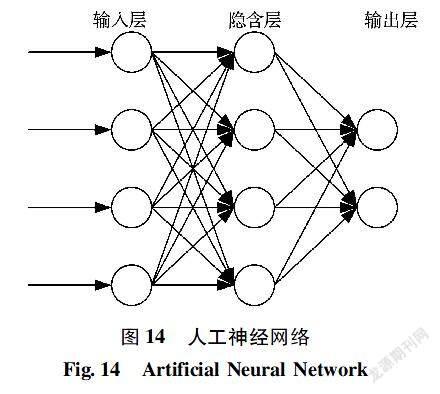

傳統機器學習方法包括:人工神經網絡(ANN)、支持向量機(SVM)、隱馬爾可夫模型(HMM)等。

1)人工神經網絡ANN由大量的神經元相互連接而成,是通過模擬人類大腦神經網絡的原理進行信息處理。如圖14所示,ANN一般由輸入層、隱含層以和輸出層組成,相鄰兩層之間用權重連接。ANN網絡結構簡單、學習能力強、穩定性高、魯棒性良好,具有強大的自學習功能,目前已經被廣泛應用于刀具磨損監測領域。

充分利用了二維卷積神經網絡的特征提取能力,通過二維卷積神經網絡和小波框架實現對銑刀的磨損監測,該方法識別準確率達到985%;ONG P等[25]將小波神經網絡用于預測刀具的后刀面磨損,并發現該方法可以準確地預測刀具的磨損程度。

ANN會因其網絡結構中權值與閾值的初始化和更新造成其收斂速度慢,容易陷入局部最優。眾多學者一般會選用相應的智能仿生算法優化ANN的權值和閾值來改善人工神經網絡的性能。如LING Kang等[45]將改進的果蠅優化算法對廣義回歸神經網絡進行優化,結果發現該方法可以更好地預測刀具磨損;田雨波等[46]使用粒子群算法優化神經網絡的結構,通過驗證,結果證明該方法可行性良好;閔陶[47]將用蟻群算法優化BP神經網絡用于刀具磨損監測中,通過試驗發現該方法準確性高;唐亮等[48]將人工蜂群算法引入種群概念和種群的進化機制,并將其用于BP神經網絡的優化,改善了BP神經網絡的性能。

2)支持向量機SVM以統計學習理論為基礎,用于最小數量樣本和非線性信號的分類和預測的一種機器學習方法[10],SVM模型如圖15所示。與ANN相比,SVM方法可以有效地解決小樣本條件下的高維數據模型構建問題,并具有算法簡單、魯棒性較好等優點,同時它又能有效避開“過學習”,在機械故障領域得到了廣泛地研究和運用。標準的SVM在求最優解時二次規劃問題使得SVM訓練速度慢,近年來眾多學者將其變形模型運用在刀具磨損監測中并取得了不錯的成果。

董慧[49]將最小二乘支持向量機引入模式識別,簡化了計算的復雜性;李威霖[50]提出了自適應粒子群優化最小二乘支持向量機模型的方法,實現了小樣本下的刀具磨損識別;康振興[36]將云-支持向量機結合的方法用于刀具磨損監測中,實例分析表明,與人工神經網絡相比,該方法刀具磨損識別率更高。

3)隱馬爾科夫模型HMM是一種結構簡單、特殊的動態貝葉斯網絡生成模型,它用來描述一個含有隱含未知參數的馬爾可夫過程。HMM可以將非平穩過程分解為多個平穩過程,通過馬爾可夫鏈將多個短時的平穩過程連接為成一個完整的過程,因此它在處理刀具磨損信號過程中發揮著有力的作用。艾常勝等[51]對切削聲信號進行處理,通過HMM對刀具磨損狀態進行了識別。針對HMM預測不準確問題,HMM的擴展模型也被廣泛應用。KONG Dongdong等[52-53]提出了一種基于高斯混合隱馬爾可夫模型和隱半馬爾可夫模型的刀具磨損估計模型;何棟磊等[54]通過利用遺傳算法優化隱馬爾可夫模型中算法,改善了隱馬爾可夫對刀具磨損狀態的識別性能。

模糊理論判斷問題不是以是、非兩種絕對的值或0與1兩種數碼來表示,而是取如接近、幾乎、差不多及差得遠等模糊值來表示。將模糊理論應用到模式識別領域時,結果中的“真”或“假”就變成了相對的概念[55]。切削加工中刀具狀態分類具有較強的模糊性,因此模糊聚類、模糊神經網絡等被引入刀具磨損監測領域中。模糊神經網絡一種是具有強大的自學習和自適應功能的網絡,它是人工神經網絡與模糊理論相結合的產物,近年來在刀具磨損監測領域受到廣大學者的關注。高宏力等[56]發現B樣條模糊神經網絡可準確描述刀具磨損和特征之間的非線性關系;曹偉青等[57]利用遺傳算法優化的模糊神經網絡識別刀具磨損狀態,結果表明此方法能夠有效地識別噪音復雜下刀具磨損狀態。模糊聚類分析就是用模糊數學的方法處理聚類問題[58],目前模糊聚類已經在諸多領域應用廣泛,如圖像處理、信道均衡、模式識別等,部分學者將模糊聚類分析應用到刀具磨損監測中,并得到了不錯的效果。陳洪濤等[59]在監測數控機床車削加工刀具磨損時運用了模糊聚類的方法對刀具的磨損狀態進行了識別;徐創文等[60]利用時間序列分析和模糊聚類的方法,提取特征參數、識別銑削刀磨損狀態,結果表明該方法在刀具磨損監測中十分有效。

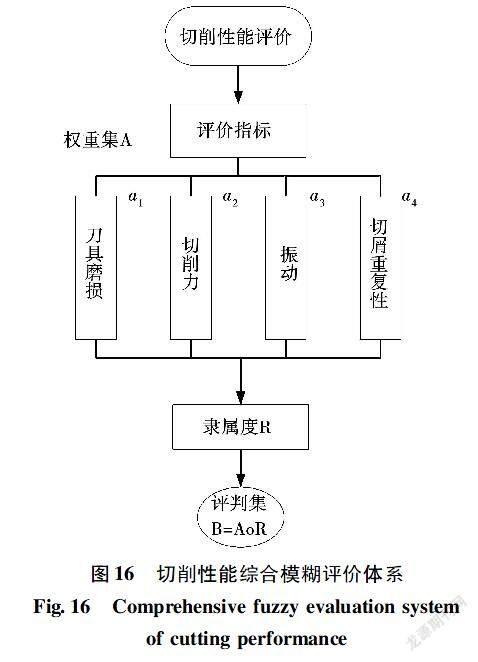

刀具切削性能受被加工材料和加工條件的影響,無法用具體的參考值做出切削性能的評判,作者所在團隊采用模糊理論,同時引入隸屬函數和特征加權,在全面考慮切削力、切削振動、刀具磨損及切屑重復性的因素影響下對普通銑刀與設計的層切面銑刀的切削性能進行了模糊評價,模糊評價主要分為以下幾步:

1)評價指標的因素集U

U=[u1,u2,u3……un](1)

式中:ui為第i個影響因素;n為評價指標的總數。

2)評判指標的評判集V

V=[v1,v2,v3……vm](2)

式中:vj為第j個因素的結果;m為所有評價結果的總數。

3)隸屬度的確定

Ri=[ri1,ri2,ri3……rim](3)

式中:rij表示為在集合中,因素ui相對與評判集vj內第j個等級的隸屬度。

4)建立權重集A

A=[a1,a2,a3,…,an](4)

式中:ai(i=1,2,…,m)為第i個因素ui的加權值。

5)模糊綜合評判

B=AoR=[b1,b2,…,bm](5)

式中:B稱為綜合模糊評價集,bi(i=1,2,…,m)為所需評價指標。

切削性能綜合模糊評價體系如圖16所示,依據隸屬度最大原則,發現設計優化的層切面銑刀的切削性能優于常規刀具,通過試驗驗證,證明了該方法具有較高的準確性[17]。

此外,眾多學者針對具體的刀具磨損監測,有針對性地提出了一些模式識別方法。張彥超[61]針對難加工材料,將基于多尺度主元分析的方法用于刀具磨損監測中,該方法只需正常加工狀態下的磨損信息就能建立監測模型,克服了傳統模式識別耗費大量精力的缺點;李玲華[62]提出了基于流形學習的刀具工況識別方法,結果發現該方法工況識別率高達95% 。

3.2深度學習

深度學習是具有多個隱層的神經網絡,它通過模仿人腦的結構深層次挖掘數據之間的內在規律與潛在結構,認清并解決變量之間的本質聯系,實現機器智能[63]。深度學習作為機器學習的進一步發展,其性能得到了進一步的改進與優化,已被逐漸應用于圖像分割、計算機視覺等領域,目前深度學習在刀具磨損監測領域也得到了應用。

如CHEN Yuxuan等[64]使用多傳感器技術和深度置信網絡對后刀面磨損量進行預測,并將其與支持向量機和人工神經網絡模型進行對比,發現該模型準確性更高;徐衛曉等[65]提出將深度學習和多傳感器相結合的銑刀磨損狀態信號監測方法,采用多傳感器監測刀具磨損的狀態,結合深度卷積神經網絡,結果表明該方法在復雜多變且高維的數據處理中具有明顯的優勢。深度網絡改善了傳統機器學習方法表達能力有限、處理數據有限的不足,但深度學習計算量大,十分依賴高端地硬件設施,隨著網絡模型的復雜程度不斷增加,網絡會出現過擬合、梯度消失或梯度爆炸的情況,部分學者將優化與改進后的深度網絡應用在刀具磨損監測中,例如董禮儀[66]提出將改進的深度網絡應用在刀具磨損監測中,并通過與不同模型進行對比,證明了該模型的準確性。

4決策控制

決策控制是依據模式智能識別結果對加工過程、條件等進行反饋調整,如改變切削參數、停機更換刀具等。決策級融合是屬于多傳感器信息融合中最高層次的融合,決策結果是經過不同決策方法聯合決策。相比起其他層次的融合,其容錯性更好,靈活性更高。陳侃[67]將三級神經網絡與支持向量機分別對用于刀具狀態監測中,并將兩種模型進行決策融合;李曉暉等[68]提出基于支持向量機的決策融合算法,并通過試驗證明該方法可提高模式識別準確率。

5結論

隨著工業40、“互聯網+制造” 等相繼涌現,新時代對切削系統有著更高的要求。刀具作為切削系統中至關重要的一部分,對其磨損狀態及過程實現監測與控制是提高加工效率、優化切削條件、實現數控機床全自動化加工的關鍵技術。

本文分析了刀具狀態監測過程中的關鍵技術與原理,為了更好地使刀具磨損監測技術及其在重型切削中的應用有進一步進展,建議從以下幾方面進行研究:

1)多傳感器信息融合技術是近年來刀具狀態監測的熱點。如何在保證成本低、安裝不受限的情況下選擇適當的傳感器組合及恰當的融合方法是提升刀具磨損狀態監測性能的關鍵,也是目前需要研究和有待解決的問題。

2)新型信號濾波技術對多源信號進行預處理及選擇基于智能算法的高維特征空間降維處理方法是提高刀具磨損監測精度的有效途徑。

3)ANN、SVM、HMM為模式識別提供了有力的工具,鑒于其自學習和自適應等方面存在不足,將深度學習引入刀具磨損監測領域是未來的新的發展趨勢。

4)現階段研究主要是監測和識別刀具的磨損狀態,切削過程中刀具磨損量的預測研究方法尚有不足,其將是此領域研究中新的難點。

5)重型切削較常規切削加工環境更為復雜,在研究重型切削刀具失效機理基礎上應用基于多傳感器同步采集策略的切削過程多源信息實時獲取技術,構建重型切削刀具狀態敏感特征表達體系,建立多特征融合的刀具磨損狀態識別模型,最終建立重型切削刀具磨損監控及預警模型并開發基于實時信息的重型切削刀具狀態預警系統,是作者所在團隊在后續工作中研究的主要方向和內容。

參 考 文 獻:

[1]SERIN G, SENER B, OZBAYOGLU A M, et al. Review of Tool Condition Monitoring in Machining and Opportunities for Deep Learning[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(3/4): 953.

[2]NITIN A, DINESH K, SATISH C, et al. Tool Condition Monitoring System: a Review[J]. Materials Today: Proceedings, 2015, 2(4/5): 3419.

[3]CHENG Yaonan, JIA Weikun, NIE Wanying, et al. Optimum Design and Performance Evaluation of Layer Face Milling Cutter for Cutting 508III Steel[J]. International Journal of Advanced Manufacturing Technology, 2018, 98(1/4): 729.

[4]王超. 重型銑削硬質合金刀具疲勞損傷特性研究[D]. 哈爾濱:哈爾濱理工大學, 2018.

[5]劉利. 銑削水室封頭硬質合金刀具損傷演化過程及失效機理研究[D]. 哈爾濱:哈爾濱理工大學, 2018.

[6]賈煒坤. 水室封頭材料加工刀具力熱特性及失效分析[D]. 哈爾濱:哈爾濱理工大學, 2018.

[7]崔金蒙, 孟德忠, 吳哲, 等. PCBN 刀具切削性能和磨損機理研究綜述 [J]. 金剛石與磨料磨具工程, 2020, 40(6): 83.

CUI Jinmeng, MENG Dezhong, WU Zhe, et al. Review on Cutting Performance and Wear Mechanism of PCBN Tools[J]. Diamond & Abrasives Engineering, 2020, 40(6): 83.

[8]程耀楠, 蓋小羽, 呂起堯,等. 銑削508Ⅲ鋼不同涂層對刀具切削性能影響[J]. 哈爾濱理工大學學報, 2019, 24(6): 11.

CHENG Yaonan, GAI Xiaoyu, LV Qiyao, et al. Effect of Coating on Cutting Performance of Milling Water Chamber Head[J]. Journal of Harbin University of Science and Technology, 2019, 24(6): 11.

[9]付洋. 切削加工過程中振動狀態及刀具磨損的智能監測技術研究[D]. 武漢:華中科技大學, 2017.

[10]MOHANRAJ T, SHANKAR S, RAJASEKAR R, et al. Tool Condition Monitoring Techniques in Milling Processa Review[J]. Journal of Materials Research and Technology, 2020, 1(9): 1032.

[11]LIU M, STEVEN Y. Analytical Modeling of Acoustic Emission for Monitoring of Peripheral Milling Process[J]. International Journal of Machine Tools & Manufacture, 1991, 31(4):589.

[12]JANTUNEN E. A Summary of Methods Applied to Tool Condition Monitoring in Drilling[J]. International Journal of Machine Tools and Manufacture, 2002, 42(9): 997.

[13]ORABY S E, HAYHURST D R. Tool Life Determination Based on the Measurement of Wear and Tool Force Ratio Variation[J]. International Journal of Machine Tools & Manufacture, 2004, 44(12/13): 1261.

[14]MAO Xiaohua, HE Ning, LI Lei. Studies on Tool Wear Monitoring Based on Cutting Force[J]. Materials Science Forum, 2012, 697/698(9): 268.

[15]SAGLAM H, UNUVAR A . Tool Condition Monitoring in Milling Based on Cutting Forces by a Neural Network[J]. International Journal of Production Research, 2003, 41(7): 1519.

[16]岳彩旭,黃翠,劉二亮.永磁電機轉子護套用高溫合金Inconel625切削性能仿真與試驗研究[J].大電機技術,2017(1):45.

YUE Caixu, HUANG Cui, LIU Erliang. Simulation and Experimental Study on Cutting Performance of High Temperature Alloy Inconel625 for PM Motor Rotor Retaining Sleeve[J]. Large Electric Machine and Hydraulic Turbine, 2017(1):45.

[17]秦超. 水室封頭材料加工刀具切削性能研究及設計優化[D]. 哈爾濱:哈爾濱理工大學, 2019.

[18]劉利. 重型切削水室封頭材料刀具粘結失效機理研究[D].哈爾濱:哈爾濱理工大學,2014.

[19]朱楠.基于有限元理論分析切削振動對CBN刀具磨損的影響[J].金剛石與磨料磨具工程,2020,40(1):92.

ZHU Nan.Study on Influence of Cutting Vibration on CBN Tool Wear Based on Finite Element Theory[J]. Diamond & Abrasives Engineering,2020,40(1):92.

[20]關山. 基于聲發射信號多特征分析與融合的刀具磨損分類與預測技術[D]. 長春:吉林大學, 2011.

[21]DUTTA R K, KIRAN G, Paul S, et al. Assessment of Machining Features for Tool Condition Monitoring in Face Milling Using an Artificial Neural Network[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2000, 214(7): 535.

[22]DIMLA E D. Sensor Signals for Toolwear Monitoring in Metal Cutting Operationsa Review of Methods[J].

International Journal of Machine Tools & Manufacture, 2000, 40(8): 1073.

[23]解正友. 面向切削過程在線監測的多傳感器集成式智能刀柄研究[D]. 哈爾濱:哈爾濱工業大學, 2019.

[24]PENG Ruitao, PANG Haolin, JIANG Haojian, et al. Study of Tool Wear Monitoring Using Machine Vision[J]. Automatic Control and Computer Sciences, 2020, 54(3): 259.

[25]ONG P, LEE W K, LAU R J H. Tool Condition Monitoring in CNC End Milling Using Wavelet Neural Network Based on Machine Vision[J]. The International Journal of Advanced Manufacturing Technology 2019, 104(1/4): 1369.

[26]郝佰田. 基于深度學習的銑刀磨損狀態監測方法研究[D]. 大連:大連理工大學, 2020.

[27]石朝. 基于力和振動融合的刀具磨損狀態辨識方法研究[D]. 成都:西南交通大學, 2019.

[28]ZHANG J Z, CHEN J C. Tool Condition Monitoring in an Endmilling Operation Based on the Vibration Signal Collected Through a Microcontrollerbased Data Acquisition System[J]. International Journal of Advanced Manufacturing Technology, 2008, 39(1/2): 118.

[29]LU M C, WAN B S. Study of Highfrequency Sound Signals for Tool Wear Monitoring in Micromilling[J]. International Journal of Advanced Manufacturing Technology, 2013, 66(9/12): 1785.

[30]鞏亞楠. 水室封頭銑削加工切削力分析及振動特性研究[D]. 2015.

[31]TANGJITSITCHAROEN S, LOHASIRIWAT H. Intelligent Monitoring and Prediction of Tool Wear in CNC Turning by Utilizing Wavelet Transform[J]. International Journal of Advanced Manufacturing Technology, 2018, 99(9): 2219.

[32]CHOI Y, NARAYANASWAMI R, CHANDRA A. Tool Wear Monitoring in Ramp Cuts in End Milling Using the Wavelet Transform[J]. International Journal of Advanced Manufacturing Technology, 2004, 23(5/6): 419.

[33]孫惠斌.高品質切削過程的智能感知與預測技術[M].西安:西北工業大學出版社, 2016:79.

[34]WU Shunxing, LI Pengnan, ZHANG Lina, et al. Wavelet Packet Analyses of Acoustic Emission Signal for Tool Wear in High Speed Milling[J]. Key Engineering Materials, 2014, 2750(589/590): 600.

[35]HONG Y S, YOON H S, MOON J S, et al. Toolwear Monitoring During Microend Milling Using Wavelet Packet transform and Fisher′s Linear Discriminant[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17(7): 845.

[36]康振興. 基于云理論的刀具磨損狀態監測與磨損量預測理論研究[D]. 沈陽:東北電力大學, 2017.

[37]郝偉, 蔣琪, 張宇. 基于不確定性云推理的刀具磨損量預測方法[J]. 機床與液壓, 2018, 46(10):1.

HAO Wei, JIANG Qi, ZHANG Yu. The Prediction Method for Tool Wear Volume Based on Uncertainty Cloud Reasoning[J]. Machine Tool and Hydraulics, 2018, 46(10): 1.

[38]楊毅. 基于神經網絡的特征自動學習方法[D]. 南京:南京大學, 2018.

[39]諶鑫. 基于人工神經網絡對刀具磨損狀態監測技術研究[D]. 沈陽:沈陽航空航天大學, 2011.

[40]李全寶. 基于電流與振動信號的銑刀磨損監測方法研究[D]. 青島:青島理工大學, 2015.

[41]JIANG Quansheng, JIA Minping, HU Jianzhou, et al. Machinery Fault Diagnosis Using Supervised Manifold Learning[J]. Mechanical Systems and Signal Processing, 2009, 23(7): 2301.

[42]張棟梁,莫蓉,孫惠斌,等.基于流形學習與隱馬爾可夫模型的刀具磨損狀況識別[J].西北工業大學學報, 2015, 33(4): 651.

ZhANG Dongliang, MO Rong, SUN Huibin, et al. Tool Wear Condition Monitoring Based on Manifold Learning and Hidden Markov Model[J]. Journal of Northwestern Polytechnical University, 2015, 33(4): 651.

[43]郭景超, 李安海. 刀具磨損狀態監測技術研究進展[J]. 工具技術, 2019, 53(5): 5.

GUO Jingchao, LI Anhai. Advances in Monitoring Technology of Tool Wear Condition[J]. Tool Technology, 2019, 53(5): 5.

[44]CAO Xincheng, CHEN Binqiang, YAO Bin, et al. An Intelligent Milling Tool Wear Monitoring Methodology Based on Convolutional Neural Network with Derived Wavelet Frames Coefficient[J]. The International Journal of Applied Sciences, 2019, 9(18): 3912.

[45]LING Kang, WANG Sibao, WANG Shilong, et al. Tool Wear Monitoring Using Generalized Regression Neural Network[J]. Advances in Mechanical Engineering, 2019, 11(5): 1.

[46]田雨波, 潘朋朋. 粒子群算法優化神經網絡結構的研究[J]. 現代電子技術, 2011, 34(4): 110.

TIAN Yubo, PAN Pengpeng. Particle Swarm Algorithm Used for Optimizing Neural Network Structure[J]. Modern Electronic Technology, 2011, 34(4): 110.

[47]閔陶. 大數據驅動下的刀具磨損在線預警技術研究[D]. 南京:南京航空航天大學, 2019.

[48]唐亮. 基于人工蜂群優化神經網絡的刀具磨損狀態監測系統研究[D]. 成都:西南交通大學, 2014.

[49]董慧. 基于HHT的刀具磨損狀態監測技術研究[D]. 沈陽:沈陽航空航天大學, 2012.

[50]李威霖. 車銑刀具磨損狀態監測及預測關鍵技術研究[D]. 成都:西南交通大學, 2013.

[51]艾長勝, 王寶光, 董全成,等. 基于聲信號HMM的刀具磨損程度分級識別[J]. 組合機床與自動化加工技術, 2007, 23(7): 26.

AI Changsheng, WANG Baoguang, DONG Quancheng, et al. Toolwear Grade Classification Recognition Based on the Sound Signal HMM[J]. Modular Machine Tool and Automatic Machining Technology, 2007, 23(7): 26.

[52]KONG Dongdong, CHEN Yongjie, LI Ning. Forcebased Tool Wear Estimation for Milling Process Using Gaussian Mixture Hidden Markov Models[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5-8): 2853.

[53]KONG Dongdong, CHEN Yongjie, LI Ning. Hidden SemiMarkov Modelbased Method for Tool Wear Estimation in Milling Process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(9-12): 3647.

[54]何棟磊, 黃民. 基于遺傳算法優化HMM的刀具磨損狀態監測研究[J]. 機床與液壓, 2017, 45(15): 106.

HE Donglei, HUANG Min. Research on Tool Wear State Monitoring Based on Optimized HMM by Genetic[J]. Machine Tool and Hydraulics, 2017, 45(15): 106.

[55]許曉藝.模糊理論在模式識別領域中的應用[J].華南師范大學學報(自然科學版), 1994, 5(3) :91.

XU Xiaoyi. Application of Fuzzy Theory in Pattern Recognition[J]. Journal of South China Normal University (Natural Science Edition), 1994, 5(3) :91.

[56]高宏力, 傅攀, 許明恒. 基于B樣條模糊神經網絡的刀具磨損監測[J]. 機械科學與技術, 2005, 12(6): 751.

GAO Hongli, FU Pan, XU Mingheng. Tool Wear Monitoring Based on Bspline Fuzzy Neural Network[J]. Mechanical Science and Technology, 2005, 12(6): 751.

[57]曹偉青, 傅攀, 張爾卿. 遺傳算法優化的模糊神經網絡在刀具磨損診斷中的應用[J]. 機械科學與技術, 2014, 33(11): 1682.

CAO Weiqing, FU Pan, ZHANG Erqing. Application of GAfuzzyneural Networks in Tool Wear Diagnosis[J]. Mechanical Science and Technology, 2014, 33(11): 1682.

[58]董江磊, 代月幫, 雍建華, 等. 刀具磨損狀態識別與智能監測方法綜述[J]. 風機技術, 2019, 61(6): 67.

DONG Jianglei, DAI Yuebang, YONG Jianhua, et al. Overview of Tool Wear Status Recognition and Intelligent Monitoring[J]. Fan Technology, 2019, 61(6): 67.

[59]陳洪濤,黃遂,李登萬,等. 基于模糊聚類的數控車削加工刀具磨損檢測研究[J]. 現代制造工程, 2010, 1(7): 134.

CHEN Hongtao, HUANG Sui, LI Dengwan, et al. Research on FCAbased Monitoring of the CNC Turning Tool Wear[J]. Modern Manufacturing Engineering, 2010, 1(7): 134.

[60]徐創文, 王永, 羅文翠. 基于模糊聚類的銑削刀具磨損狀態識別研究[J]. 應用力學學報, 2009, 26(2): 218.

XU Chuangwen, WANG Yong, LUO Wencui. Milling Tool Wear Condition Recognition Based on Fuzzy Clustering[J]. Journal of Applied Mechanics, 2009, 26(2): 218.

[61]張彥超. 基于多尺度主元分析的刀具磨損狀態監測研究[D]. 天津:天津大學, 2015.

[62]李玲華. 基于流形學習的CNC刀具視診方法研究[D]. 南昌:南昌大學, 2019.

[63]LECUN Y, BENGIO Y, HINTON G. Deep Learning[J]. Nature, 2015, 521(7553): 436.

[64]CHEN Yuxuan, JIN Yi, JIRI G. Predicting Tool Wear with Multisensor Data Using Deep Belief Networks[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(5): 1917.

[65]徐衛曉, 譚繼文, 井陸陽, 等. 基于深度學習和多傳感器的數控機床銑刀磨損狀態信號監測方法研究[J]. 機床與液壓, 2020, 48(9): 66.

XU Weixiao, TAN Jiwen, JING Luyang, et al. Milling Cutter Wear Condition Signal Monitoring Method of CNC Based on Deep Learning and Multisensor[J]. Machine Tool and Hydraulics, 2020, 48(9): 66.

[66]董禮儀. 多傳感器融合的刀具磨損預測及多工況遷移學習研究[D]. 合肥:電子科技大學, 2020.

[67]陳侃. 基于多模型決策融合的刀具磨損狀態監測系統關鍵技術研究[D]. 成都:西南交通大學, 2008.

[68]李曉暉, 傅攀. 特征降維與決策融合在刀具磨損監測中的應用[J]. 機械設計與研究, 2013, 29(5): 60.

LI Xiaohui, FU Pan. The Application of Dimension Reduction and Decision Fusion in Tool Wear Monitoring[J]. Mechanical Design and Research, 2013, 29(5): 60.

(編輯:王萍)