新建變截面連續箱梁體外預應力施工技術

王鵬飛 劉偉 閆雙江 柴海龍

(中交二公局東萌工程有限公司)

1 工程概述

西河特大橋主橋跨徑為80m+140m+80m 三跨預應力混凝土變截面連續箱梁,主橋箱梁采用單箱單室截面。結構采用三向預應力體系,縱向與橫向均采用φ15.2mm 鋼絞線,豎向束采用精軋螺紋鋼。0#、1#塊和邊跨現澆塊采用落地支架施工,其余2#~19#懸澆塊段均采用掛籃法懸臂施工,施工過程中同步施工體外預應力轉向器、減振裝置等預埋件。

本三跨預應力混凝土變截面連續箱梁主體結構內部采用縱橫豎三向預應力體系與混凝土體外預應力體系。其體外預應力體系由體外預應力鋼束、鋼束轉向裝置、鋼束的錨固系統、鋼束減振定位裝置及鋼束的防護系統組成,其鋼絞線采用防腐性能高的單絲涂覆環氧涂層預應力鋼絞線,各鋼束獨立且相對平行,具備單根安裝、張拉及日后單根檢查、單根更換的特點。體外索布置:主橋邊跨設置TW1 鋼束和中跨設置TW2 鋼束,均為4 束,單束19 根單絲涂覆環氧涂層預應力鋼絞線,TW1單束長83.54m,TW2 單束長145.58m,均采取跨中下彎的形式布置。

2 施工工藝技術要點

具體施工工藝流程為:施工機具準備→減振裝置預埋件、錨固裝置及轉向器安裝(與懸澆箱梁同步施工)→體外索下料→體外索安裝→體外索張拉(張拉機具已標定完成)→端部錨頭防腐(防塵罩安裝及注油)→附件安裝(減振定位裝置)→所有外露鋼構件防腐處理

2.1 施工前準備

⑴單絲涂覆環氧涂層預應力鋼絞線、錨具、轉向器裝置及減振定位裝置選用有資質且信譽良好的廠家定做,進場時應分批驗收。驗收時,對其質量證明書、包裝、標志和規格等進行檢查,并送第三方檢測,檢測結果合格才能使用。

⑵油泵、千斤頂及壓力表組合張拉系統均在施工前一周標定完成,并具備具有檢測資質的單位出具的校準證書。

⑶體外索穿索時,由于箱梁梁高采用二次拋物線變化形式,箱室內位置高差較大,需提前搭設鋼管支架,便于鋼絞線穿索及張拉。

2.2 體外索預埋件的安裝

體外索預埋件包括錨墊板、螺旋筋、預埋管、轉向器、減振定位器等,預埋件的安裝與懸澆箱梁施工同步進行。預埋件安裝過程中控制重點是其位置需定位準確,所有預埋件尤其是轉向器及導管安裝,要嚴格按照圖紙位置進行精確量測放樣定位,采用鋼筋焊接牢固。

⑴錨墊板安裝。在懸澆塊段鋼筋綁扎過程中,將體外索錨墊板、螺旋筋和預埋管安裝在設計位置,并利用鋼筋焊接鎖定位置,防止混凝土澆筑時預埋件移動。

⑵轉向器和導管安裝。根據設計圖紙,在0#塊、1#橫隔板、2#橫隔板處精確定位,然后將組裝好的轉向器和導管精確安裝并固定牢靠。調節轉向器位置及角度與與設計吻合。同時為防止轉向器分絲管口被雜物堵塞,安裝時要將用海錦或織布等物品將轉向器兩端孔口密封防護好。

⑶減振定位器預埋件安裝。減振裝置一般分為A 型和B 型減振裝置兩種,本橋圖紙減振定位裝置采用A 型減振裝置,分別錨固在頂板和底板兩處,故需要提前預埋固定鋼板,錨固鋼板在懸澆塊段施工過程中同步定位埋設。

2.3 體外索下料、編號

新建變截面預應力混凝土箱型橋梁中跨合龍結束后,進入體外預應力索下料工序。將鋼絞線盤運輸至指定位置,安置于基架上,利用鋼筋對基架進行固定,防止滑動,下料前在待下料的位置隔2~3m 間距布置一塊滑輪防止鋼絞線牽引過程中劃傷表面PE 護套,然后人工或者用卷揚機牽引鋼絞線,量好所需的下料長度,校核后用紅色油漆作好標記,用砂輪機切斷。下料完成后,將鋼絞線進行編號,碼放整齊,以便下道工序穿束施工。

2.4 體外索穿索安裝

2.4.1 清理錨墊板及轉向器孔道

穿索前,應注意避免硬物刮傷鋼絞線表面的HDPE涂層,預防扭轉、纏絞、彎折現象。對所有轉向器分絲管與錨墊板孔口進行檢查,每個孔道必須用鋼絞線逐孔清理干凈,確保每個孔道都能順利通過,為鋼絞線的穿入與布置做好準備。

2.4.2 體外索穿束

采用人工導引鋼絞線穿索的施工工藝。將備好的環氧鋼絞線體外束牽引至箱室入口處,利用人工及牽引設備,將鋼絞線逐一牽引至箱室內體外索孔道處,依次穿過張拉端、預埋轉向器,最后傳出端錨固齒板。需注意:

⑴穿索時按照鋼絞線編號進行穿束且牽引到位后各根鋼絞線之間應進行進一步梳理,預防出現扭轉、纏絞、彎折現象,同時要注意保護鋼絞線的HDPE 護套,避免受損傷。

⑵穿束時應注意在鋼絞線與混凝土表面接觸位置設置彩條布、滾輪、鋼管支架等措施,以保護體外索HDPE 層不受損壞。

⑶體外索穿束后,在張拉端將預留工作長度的體外索表面PE 護套剝除,留出足夠的張拉長度,剝除護套注意保護鋼絞線不受損。

2.5 體外索張拉

2.5.1 張拉準備

⑴將體外索兩端的墊板及鋼絞線擦拭干凈,進行錨夾具安裝。安裝錨具時注意將錨具孔與轉向器孔位對中,將夾片推入錨具錐孔中,并用塑料套管輕輕敲緊,夾持住鋼絞線。

⑵為了確保張拉所使用到的穿心式千斤頂及油泵運轉狀態良好,要在正式施工前進行試機環節;此外,還有落實好體外索工具錨的位置。

⑶在對千斤頂、工具錨、工具夾片等進行安裝時,必須要將工作錨板、千斤頂、工具錨等緊貼于軸,以保證在正式張拉施工過程中,表面能夠沒有間隙且十分平整。

⑷因跨中單根鋼絞線長約150m,雖有鋼管支架做鋼絞線支撐,但仍有鋼絞線下撓趨勢。張拉前需要對鋼絞線進行預緊,確保每根體外索鋼絞線無明顯松弛,保持受力一致。

2.5.2 體外索張拉

采用兩端張拉,應安排專人進行統一指揮,啟動油泵、進行張拉。體外索的張拉順序采用單束單根兩端張拉,先對稱張拉內側的兩束體外索,然后張拉外側的兩束體外索。每束的張拉順序從上往下、從左往右單根進行張拉,每根鋼絞線張拉均應做好記錄工作,避免出現未拉或超拉等現象。西河特大橋主橋體外預應力僅預緊張拉0.1fpk 并錨固,作為后期橋梁維修、加固時的技術儲備。

2.6 錨頭防腐

⑴防滑壓板安裝。用手提砂輪機齊平切除錨頭端多余鋼絞線,預留的長度應滿足換索及安裝保護罩的要求。安裝體外索錨具端的防滑壓板,擰緊螺栓,固定夾片,防止體外索滑絲。

⑵錨頭內灌注油脂。①在連接完成注油設備、注油管、工作錨板上注漿口這三者后,即可正式開啟注油設備,目的在于以灌油管為介完成將防腐油脂灌進錨頭內的目標;②判斷錨頭內防腐有致是否已灌滿的標準為,觀察工作錨板出漿口有沒有冒出當防腐油脂;③為保障防腐效果可充分灌注入錨頭內,在此過程中必須做好確保現場不會受到污染的防護措施。

⑶安裝保護罩及防腐。要做好保護罩安裝及其防腐工作,需建立在已使用油脂處理好錨頭防腐需求的前提下。完成這一環節后,則可以通過螺栓來在墊板上固定好保護罩;同時,還要將防腐油脂補充注進保護罩內。

2.7 減振定位器安裝

減振裝置一般分為A 型和B 型減振裝置兩種,西河特大橋采用A 型減振裝置,分別由可調螺桿、襯套管、橡膠墊層、束箍、束體組成,錨固在頂板處和底板處兩處。

根據圖紙減振定位裝置安裝位置,先將預埋鋼板表面的混凝土等雜物清除干凈,將減振裝置螺桿焊接至預埋鋼板上進行固定。首先將A 型減振裝置采用兩個半圓氯丁橡膠套在鋼束上,然后把兩半減振器套在體外預應力束,拼成一個整圓,最后將鋼法蘭盤套在體外索上,用扳手將法蘭固定,確保減振裝置與鋼束密貼無間隙。

注意調節長螺桿的位置,使其一端與預埋件焊接穩定,焊接后減振裝置的所有外露金屬如預埋鋼板、螺桿、螺母等均應進行防銹處理。

3 質量控制要點

3.1 進場原材料質量控制

⑴單絲涂覆環氧涂層預應力鋼絞線及其配套產品作為橋梁特殊專用材料,應選用有資質且信譽良好的廠家定做,進場時應分批驗收確保原材合格。

⑵運輸成盤裝的鋼絞線必須平穩固定,并加柔性材料支墊,保證運輸過程中不受到擠壓破壞。

⑶現場卸貨、吊裝必須使用柔性吊帶材料,切記不可使用鋼絲繩直接吊裝,避免損傷鋼絞線表面HDPE 涂層。

⑷集中存放至封閉場內,應保證存放位置平整、無積水,底部用枕木支撐,上部采用彩條布覆蓋。

3.2 施工過程質量控制

⑴下料時,嚴禁直接在地面拖動,應利用鋼絞線自身盤架放索,并每隔2~3m 布置一道滑輪,形成下料滑輪組合,防止刮傷表面涂層[1]。

⑵下料完成切記避免直接存放至箱梁頂面,應采用柔性支墊材料,每隔2m 做支墊,保護鋼絞線。

⑶穿索時,從箱梁頂面牽引至箱室內,穿入各位置轉向器時,應在所有轉角部位設置滑輪或鋼管,一是作為保護,二是作為導向。

⑷在箱室內體外索穿索施工的通道上架設鋼管支架,鋼絞線距箱室內底板距離小于50cm 時,無需架設鋼管支架且在穿索通道上鋪設棉布等軟質材料,嚴禁鋼絞線與地面、箱梁內壁等堅硬部位直接接觸。

⑸所有轉向器分絲管孔道應提前涂抹黃油,用于臨時潤滑,既方便穿索,又能保護鋼絞線表面涂層。

⑹導向鋼管按設計給定的坐標參數安設,應與鋼筋骨架焊接牢固,澆筑混凝土前應包裹嚴密。

4 新建橋體外預應力與舊橋加固維修增設體外預應力對比分析

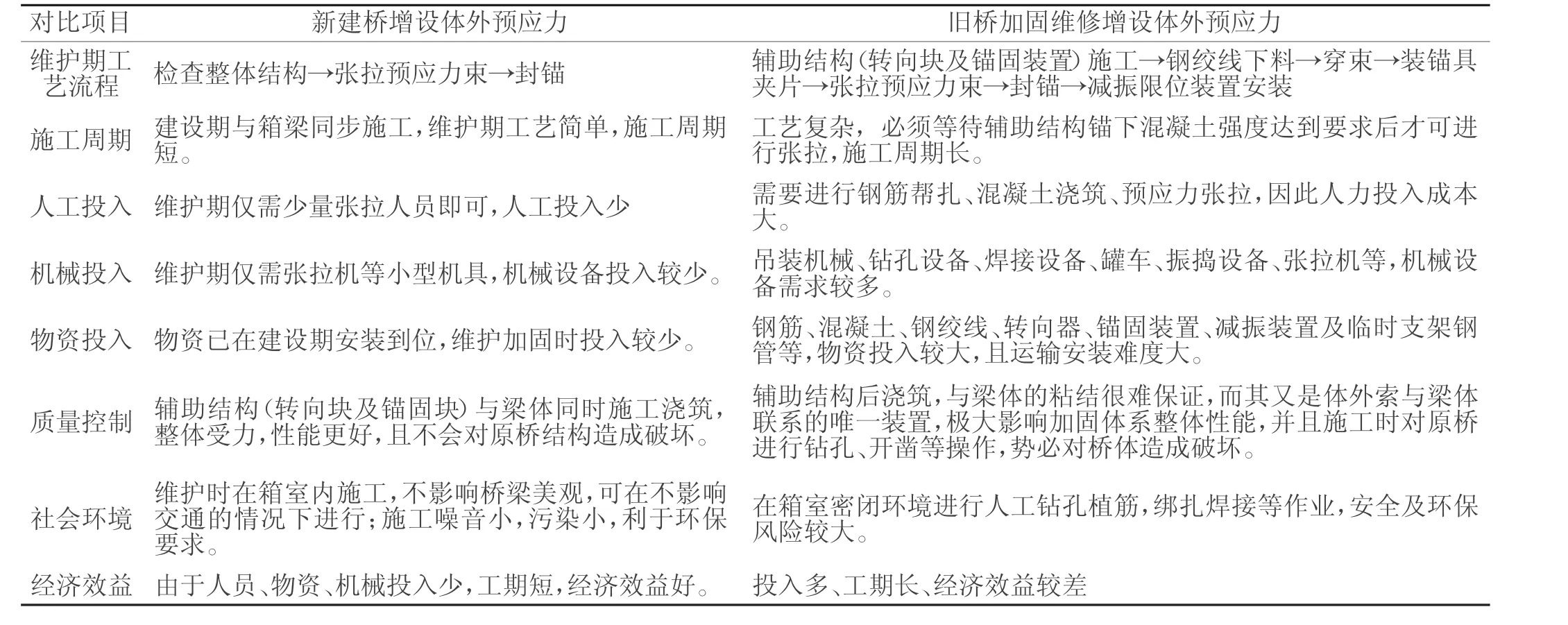

當前,普遍使用的橋梁上部結構加固方法主要包括增大截面與配筋加固法、體外預應力加固法、粘貼鋼板加固法。本工程中,為了實現施工過程簡便與加固效果良好的雙重目標,選擇使用了體外預應力束加固法。此外,通過對新建橋體外預應力與舊橋加固維修時增設體外預應力兩種方式從人機物法環等多角度對比分析得出,前者明顯較后者優勢更加凸顯(見表1)。

表1 新建體外預應力橋梁與舊橋加固增設體外預應力橋梁對比

5 結語

雖然在國內市場新建變截面預應力混凝土箱型橋梁建設中,鮮有采用體外預應力技術作為后期橋梁加固維修的技術儲備,但該技術具備施工速度快、工效高、成本低、后期加固維修工期短、對車輛的正常通行影響小等特點,在新建各種大跨徑橋梁中采用該施工技術極具前瞻性,能夠為后期橋梁加固維修提供有利保障。