水性無機富鋅涂料在沿海光伏電站支架 防腐的應用研究

張志偉,王旭東,任 昱,高俊山,韓曉磊,楊朝鋆

(徐聞京能新能源有限公司,湛江 524000)

0 引言

近年來,中國沿海光伏發電產業快速發展,已成為沿海經濟發達地區快速崛起的新能源行業板塊,對沿海發達地區能源結構優化和環境優化起到至關重要的作用。與內陸的光伏電站相比,沿海光伏電站所處環境更為復雜,包括:高鹽分、高濕度的海風,沿海鹽霧、海水浸泡、海浪飛濺形成干濕交替等[1],因此調查發現隨著運行年限增長,建設投運達到3年以上的鍍鋅的結構件和鍍鋅鋼接地網等腐蝕嚴重,且無可靠解決辦法,給光伏電站運維造成很大的人力和財力消耗,并成為光伏電站安全運維的一大隱患,已成為亟待解決的技術難題。因此有必要開發用于沿海環境服役的鋼體防腐技術。

傳統的有機富鋅涂料會揮發有機物質(VOC),污染環境,對人有致癌威脅;同時耐候性差,與基體的結合力較弱[2-3]。將等量的鋅粉加入水性無機富鋅涂料是20世紀40年代由澳大利亞人Victov Nihgtingale首先研制。在20世紀50年代到70年代期間,人們成功研制了干燥快和適應性好的自固化無機富鋅涂料,即聚硅酸乙酯[4-5]。1994年,美國的IC531水性無機富鋅涂料應用在上海徐浦大橋6.8萬m2鋼桁梁上,至今水性無機富鋅底漆與鋼材之間的結合力仍非常高。中國2010年上海世界博覽會的5個永久場館中,約75%的鋼結構采用水性無機富鋅涂料[6]。

本文提出在無機硅酸鉀溶液中加入硅丙乳液制備一種復合無機硅酸鉀基液,并分別與4種不同鋅粉和石墨烯納米材料含量的配方混合制備成水性無機富鋅涂料。通過中性鹽霧試驗、電化學腐蝕試驗、電化學阻抗譜(EIS)測試、浸泡腐蝕試驗和性能試驗,分別對新型水性無機富鋅涂料進行了研究,以期為海風環境防腐領域提供一種有效的防腐涂料[7],提高沿海光伏電站鋼結構支架防腐能力,從而提高其服役壽命。

1 防腐機理

1.1 化學反應機理

新型水性無機富鋅涂料是以多種無機礦物鹽作為成膜物質、以水作為稀釋劑(組分A),與鋅粉(組分B)和石墨烯納米材料(組分C)混合后依靠化學反應固化成膜。涂層中的OH—Si—O—Si鍵、鋅粉和基材表面的Fe元素等生成硅酸鹽聚合物,將涂層與基材表面連成一個具有很強結合力的絡合物結構,如圖1所示。涂層形成一個致密的過渡層,由于石墨烯納米材料的作用表現出一種“迷宮效應”,對有害物質起到阻隔作用[8]。

圖1 產生的絡合物結構示意圖Fig. 1 Schematic diagram of resulting complex structure

1.2 電化學防護機理

新型水性無機富鋅涂料的電化學防護機理是涂料中的鋅比鐵的化學活性更大,更容易失去電子,從而對鐵等金屬起到陰極保護作用。當基體中的鐵遇到空氣中的水分時,鋅粉和鐵基層之間會形成n個原電池。無論是酸性還是堿性環境下,鐵的電極電位都比鋅的電極電位高,因此鐵為陰極(負極)、鋅為陽極(正極),電子從鋅側流向鐵側,基體鐵便受到陰極保護[9-11]。

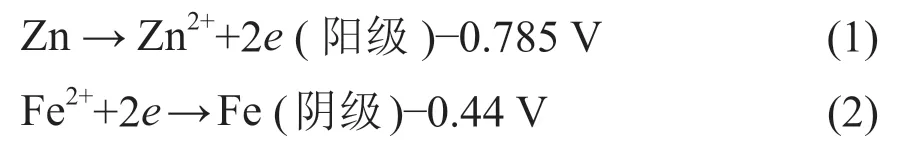

新型水性無機富鋅涂料中石墨烯納米材料良好的導電性可繞過鋅鹽鏈接未反應的鋅粉,形成電子傳輸通道,更好地與基體中的鐵保持良好作用,在化學反應的基礎上形成絡合物結構,提高了涂層的導電性和附著性。鋅粉在對鐵起陰極保護作用的同時,涂料中的鋅粉作為陽極(正極)溶解在涂層中,其中鋅的電極電位為-0.785 V,鐵的電極電位為-0.44 V,低于鐵的腐蝕電位,故水性無機富鋅涂料可有效防止鋼鐵腐蝕[12]。

電化學反應式如下:

1.3 屏蔽防護機理

在高鹽分、高濕度的海風環境下,涂料中的鋅粉起到陰極保護作用的同時,也會與外部環境中的CO2和H2O發生反應形成腐蝕產物,并在鋅粉和基材鐵之間的空隙處逐漸堆積;同時由于石墨烯納米材料的作用大幅提高了鋅粉利用率,極大地增加了涂層的致密性和電阻,不僅減小了基材與涂層之間的電位差,也降低了涂料中鋅粉的消耗速度,起到了對金屬層的防護作用[13-15]。

水性無機富鋅涂料在自然環境中生成腐蝕沉積物,反應化學式如下:

沿海環境下水性無機富鋅涂料生成腐蝕沉積物的反應化學式如下:

1.4 自修復機理

當光伏電站支架結構涂層部位受到機械損傷或漏涂等缺陷時,防腐蝕電流會經過機械損傷或漏涂等缺陷部位在露出的鋼鐵表面或孔隙內重新形成鋅的腐蝕產物,起到密封作用,表現出一種自行愈合的能力[16]。這種涂層的自修復能力在加入石墨烯納米材料后變得尤為突出。

2 試驗設計

2.1 試驗配方及儀器

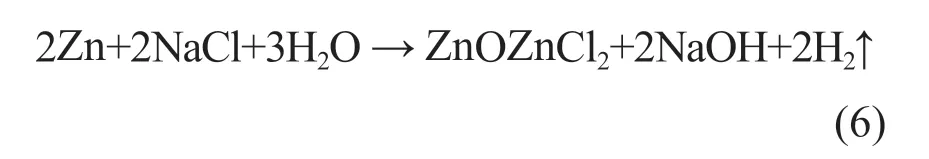

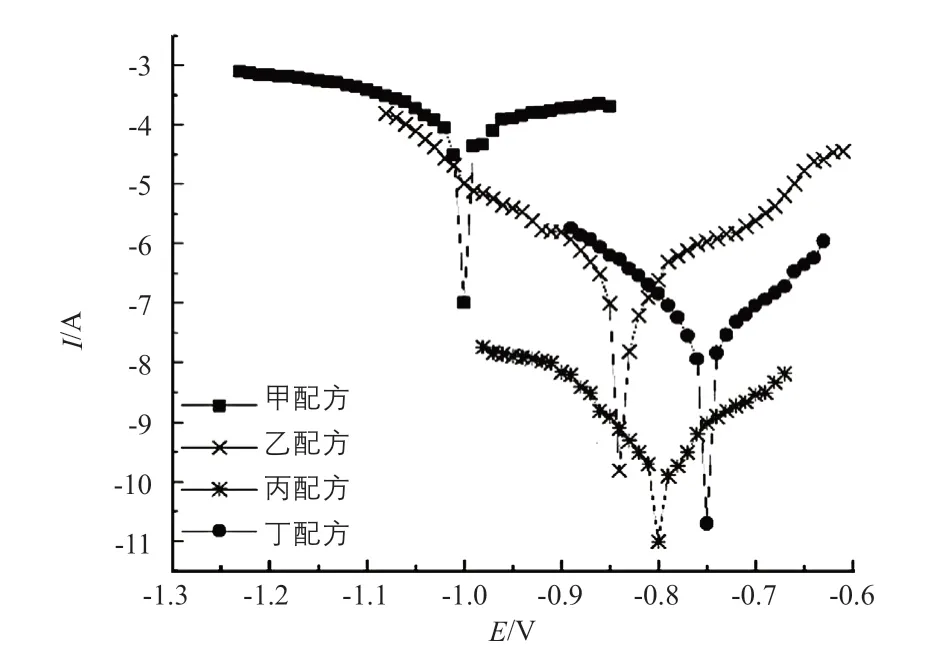

新型水性無機富鋅涂料的B、C組分的配比會對整個涂料的性能產生影響,因此配置甲、乙、丙、丁4種水性無機富鋅涂料進行對比試驗。甲配方為不添加石墨烯納米材料,鋅含量為82.5%;乙配方的石墨烯納米材料含量為0.2%,鋅含量為82.3%;丙配方的石墨烯納米材料含量為0.8%,鋅含量為81.7%;丁配方的石墨烯納米材料含量為1.5%,鋅含量為81.0%。所有配方的(B+C)組分與A組分的比例均控制在5:2,4種配方如表1所示,試驗儀器如表2所示。

表1 4種水性無機富鋅涂料配方Table 1 Four kinds of formulations of waterborne inorganic zinc-rich coatings

表2 試驗儀器Table 2 Test instruments

2.2 水性無機富鋅涂料的制備

2.2.1 復合無機硅酸鉀基液制備

在一定環境溫度下,按照配方比在無機硅酸鉀溶液中加入硅丙乳液,加入至干燥潔凈的燒杯中,利用智能集熱式恒溫磁力攪拌器和電子恒速攪拌器充分攪拌均勻,制備出合格的組分A復合無機硅酸鉀基液。

2.2.2 水性無機富鋅涂料制備

按照(B+C)組分與A組分比例5:2將(B+C)組分加入制備好的復合無機硅酸鉀基液,充分混合攪拌,轉速控制在600 r/min;然后依次加入膨潤土、分散劑、流平劑、緩蝕劑等,待涂料均勻混合30 min后制成4種水性無機富鋅涂料。

2.2.3 水性無機富鋅涂層制備

將預備好的100 mm×100 mm×5 mm鐵板表面除銹,至表面清潔度達到Sa2.5級,表面粗糙度達到Rz 50~80 μm;將水性無機富鋅涂料均勻涂刷在鐵板表面,要求涂刷不漏點、不留縫,涂刷均勻。涂刷完成后放在干燥潔凈的房間內,自然條件下固化干燥,得到4種水性無機富鋅涂層樣板。

2.3 試驗方法

2.3.1 中性鹽霧試驗法

依據GB/T 1771—2007《色漆和清漆耐中性鹽霧性能的測定》,將制備好的涂層樣板置于鹽霧箱中,箱內溫度控制在40 ℃,腐蝕溶液為3%NaCl水溶液。

2.3.2 電化學腐蝕試驗法

將制備好的涂層樣板放入3%NaCl水溶液中,樣板上方留出15 mm×15 mm未侵入,連接導線后,接入工作電極和輔助電極,觀察電化學腐蝕的腐蝕電流和腐蝕電壓。

2.3.3 EIS測試

將制備好的涂層樣板放入3%NaCl水溶液中24 h,測試溫度控制在30 ℃,測試頻率范圍為10-2~105Hz。觀察涂層的Nyquist圖譜,通過涂層容抗弧半徑大小判斷涂層耐腐蝕性能。

2.3.4 浸泡腐蝕試驗

根據Lambert-Beer定律,通過對腐蝕液中Fe3+的吸光度判定涂層的防腐蝕性能。腐蝕溶液為5%NaCl水溶液。

用慢速濾紙過濾(濾紙包角,以防穿濾),用硫酸溶液洗滌燒杯及沉淀至無鐵(Ⅲ)離子(用硫氰酸銨檢驗),用水洗燒杯2次,將沉淀連同濾紙轉入原燒杯中,加入40 mL乙酸- 乙酸鈉緩沖溶液,加40 mL水,加熱微沸10~15 min,取下冷卻,加10 mL氟化鉀溶液,加水至150 mL,加2滴二甲酚橙指示劑,用EDTA標準溶液滴定,溶液由酒紅色到亮黃色即為終點。

2.3.5 性能測試標準

根據GB/T 9286—1998《色漆和清漆 漆膜的劃格試驗》測定涂層的附著力;根據GB/T 6739—2006《色漆和清漆 鉛筆法測定漆膜硬度》測定涂層的鉛筆硬度;根據GB/T 1731—1993《漆膜柔韌性測定法》測定涂層的柔韌性;根據GB/T 1732—1993《漆膜耐沖擊測定法》測定涂層的耐沖擊性;根據GB/T 1728—2020《漆膜、膩子膜干燥時間測定法》測定涂層的表干時間。

3 試驗結果與分析

3.1 中性鹽霧試驗結果與分析

根據中性鹽霧試驗法,將甲、乙、丙、丁4種配方的涂層樣板放入3%NaCl水溶液中進行腐蝕試驗,試驗時間為1500 h。

不同配方的涂層樣板在中性鹽霧試驗中的腐蝕照片如圖2所示。

圖2 不同配方的水性無機富鋅涂層樣板在 中性鹽霧試驗中的腐蝕照片Fig. 2 Corrosion photo of waterborne inorganic zinc-rich coating samples with different formulation during neutral salt spray test

試驗結果顯示,當腐蝕時間達到1500 h時,甲配方涂層樣板的腐蝕最為嚴重,已經出現了褐紅色銹斑。這是因為該樣板在失去涂層的保護后,褐紅色銹跡增多,缺陷處的腐蝕更加劇烈并擴展,導致樣板的涂層失去了防護性。乙配方涂層樣板將近露出金屬面,加入石墨烯納米材料后樣板的腐蝕速度比甲配方涂層樣板變慢很多,說明0.2%石墨烯納米材料的加入使水性無機富鋅涂料的防腐蝕作用得到增強。丙配方涂層樣板未見任何銹蝕,說明0.8%石墨烯納米材料的加入使得水性無機富鋅涂料的防腐蝕效果顯著提高。丁配方涂層樣板的表面雖未見銹蝕,但效果略低于丙配方涂層樣板。試驗還發現,石墨烯納米材料加入過量會導致涂層的柔韌性和附著力下降,并有輕微脫落。說明更多地加入石墨烯納米材料并不會使水性無機富鋅涂料產生更好的防腐效果。

3.2 電化學腐蝕試驗結果與分析

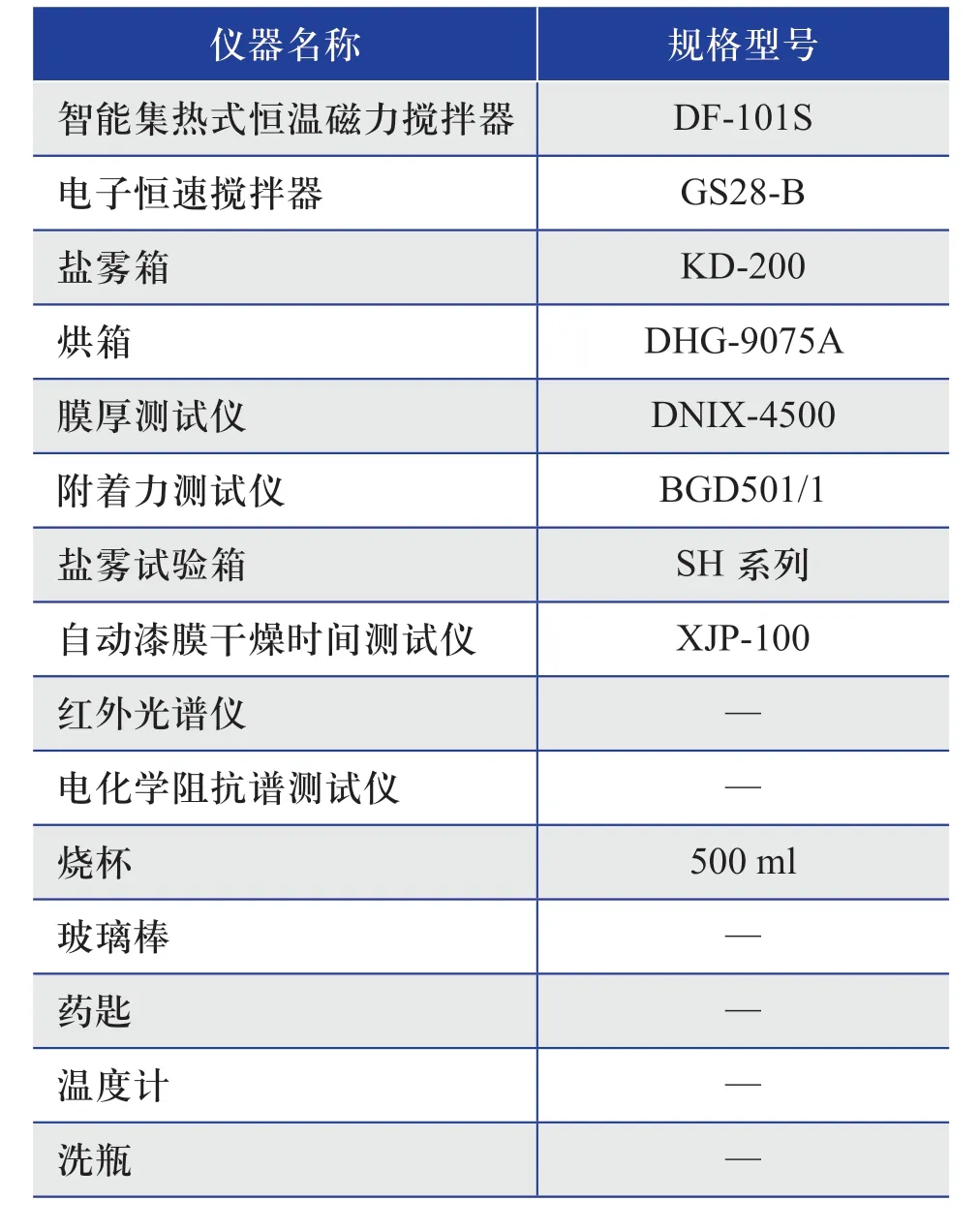

觀察隨著陽極電勢E的增加,電流密度I變化情況,以此來判斷不同配方的水性無機富鋅涂層的耐腐蝕性能。腐蝕電流越低,說明防腐性能越好[17]。不同配方的水性無機富鋅涂層樣板在3%NaCl水溶液中的極化曲線如圖3所示。

圖3 不同配方涂層樣板在3%NaCl水溶液中的極化曲線Fig. 3 Polarization curves of coating samples with different formulation in 3% NaCl aqueons setution

從圖3中可知,腐蝕電流大小為甲配方>乙配方>丁配方>丙配方。丙配方涂層樣板的腐蝕電流值最低,這意味著81.7%的鋅粉有著良好的屏蔽效果,而且加入0.8%的石墨烯納米材料后防腐效果更佳。

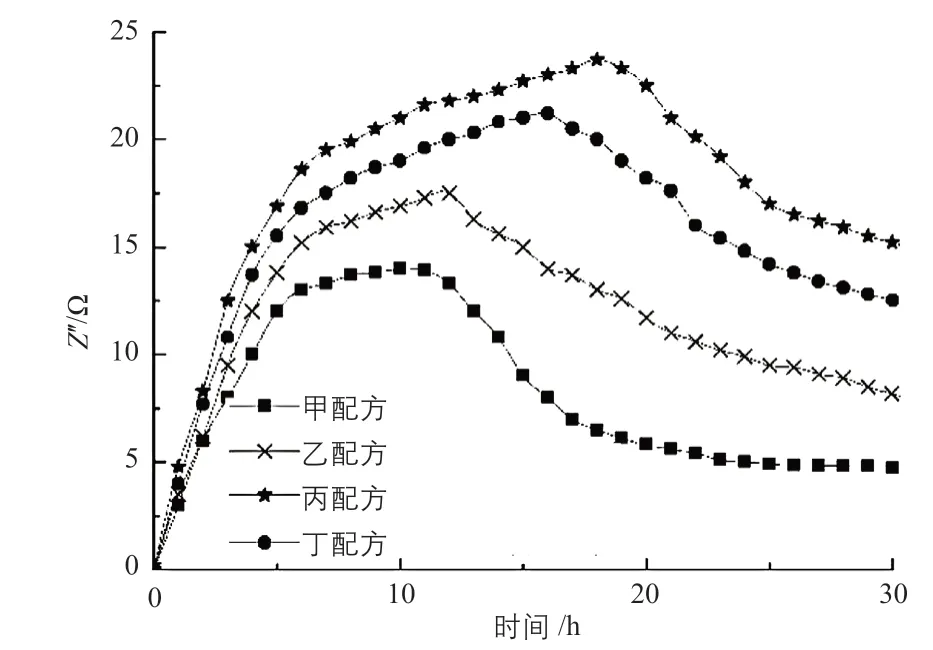

3.3 EIS測試結果與分析

圖4 不同配方涂層樣板的Nyquist圖譜Fig. 4 Nyquist spectra of coating samples with different formulations

由圖4可知,4種配方涂層的容抗弧半徑大小為丙配方>丁配方>乙配方>甲配方,說明丙配方的水性無機富鋅涂料的耐腐蝕性能更好。

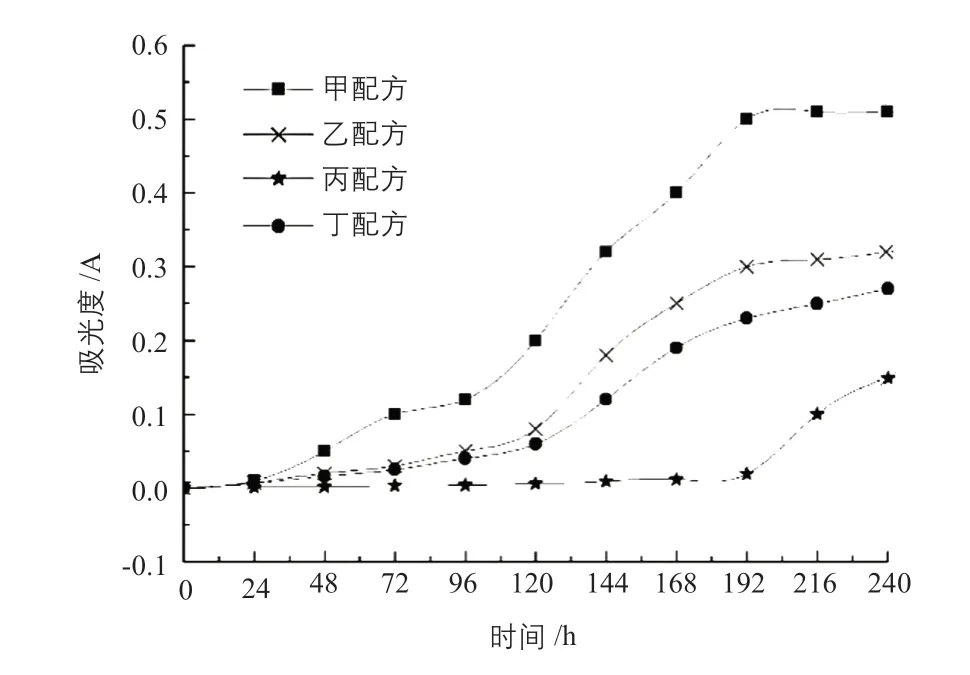

3.4 浸泡腐蝕試驗結果與分析

將4種不同配方的水性無機富鋅涂層樣板在5% NaCl水溶液中浸泡240 h,不同配方涂層浸泡腐蝕液后的吸光度如圖5所示。

由圖5可知,4種不同配方涂層的吸光度的大小為:甲配方涂層>乙配方涂層>丁配方涂層>丙配方涂層。基材被腐蝕產生Fe3+,Fe3+越高腐蝕液吸光度就越高。根據試驗結果可知,丙配方涂層的吸光度最低,耐腐蝕性能最優。

圖5 不同配方涂層樣板浸泡腐蝕液后的吸光度Fig. 5 Absorbance of coating samples with different formulations after immersion in corrosive solution

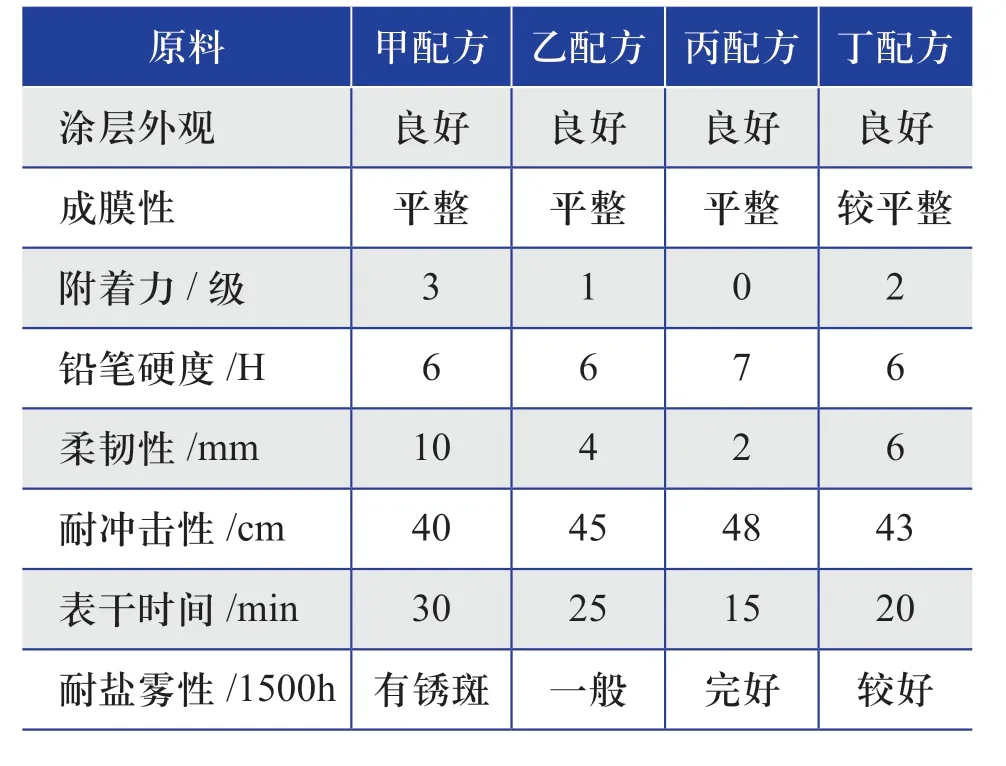

3.5 性能試驗結果與分析

根據性能試驗的相關標準,對4種不同配方的水性無機富鋅涂料進行附著力、鉛筆硬度、柔韌性、耐沖擊性和表干時間評定,結果如表3所示。

表3 不同配方的水性無機富鋅涂料性能Table 3 Performance of waterborne inorganic zinc-rich coatings with different formulations

由表3可知,丙配方的水性無機富鋅涂料性能要優于其他3種配方。與甲配方相比,丙配方的附著力從3級提高至0級,鉛筆硬度從6 H提高至7 H,柔韌性從10 mm提升至2 mm,耐沖擊性、表干時間及耐鹽霧性也均有提高。

4 結論

本文對不同配方的新型水性無機富鋅涂料的耐腐蝕性和各項性能進行了研究,得出以下結論:

1)通過中性鹽霧試驗發現,丙配方的水性無機富鋅涂層未見任何銹蝕,說明81.7%的鋅粉與0.8%石墨烯納米材料混合制備的水性無機富鋅涂料的防腐蝕效果最佳。

2)通過電化學腐蝕試驗發現,與其他配方相比,丙配方的水性無機富鋅涂層的腐蝕電流值最低,更好地在金屬表面形成了具有結合力很強的絡合物結構保護膜,使金屬的耐腐蝕性能顯著提高。

3) EIS測試發現,在4種配方中,丙配方的水性無機富鋅涂層的容抗弧半徑最大,耐腐蝕性能最好。

4)從浸泡試驗可知,丙配方的水性無機富鋅涂層的吸光度最低,耐腐蝕性能最優。

5)對4種配方的水性無機富鋅涂層的性能比較后發現,丙配方的涂料性能最好,與甲配方相比,其附著力從3級提高至0級,鉛筆硬度從6 H提高至7 H,柔韌性從10 mm提升至2 mm;且涂層外觀和成膜性均良好。

本研究結果可為沿海光伏電站鋼結構支架的防腐提供參考。