關于消除某車型A柱異響故障的分析

張 健,邵科君,黃 宏

(杭州吉利汽車有限公司,浙江 杭州 310020)

1 引言

2020年4~5月,某車型A柱異響問題頻發,其中5月異響40例,占異響問題的16.53%,嚴重影響整車品質,同時,該問題也是整車異響中普遍存在的一個痛點,整改難度大,涉及零件多,尺寸鏈長。若故障車輛流入市場,必然會產生客戶抱怨,嚴重影響整車舒適性和品牌口碑。通過為期一周的舊件收集,發現左右A柱在路試時直扭路和扭曲臺均存在異響。本文將按照3824改善法從現狀調查、原因分析、對策制定、改進實施、效果驗證、防止再發、橫向排查7個步驟,對該問題進行專題討論分析。

2 現狀調查

筆者及小組成員首先對故障機理進行解析,異響的原理:異響實際上是一種聲音,是物體震動產生的波動,借由空氣為介質傳到人耳中。波源震動主要是硬質材料之間碰撞、摩擦等作用帶來的。整車上與A柱能產生聯系的分別有:儀表板、管梁、車身、線束、玻璃等。故障機理:路試時,A柱和玻璃、A柱和鈑金、線束和A柱鈑金、A柱儀表端蓋接觸異響。根據異響機理進行推測,得出了現狀解析的5個因素。

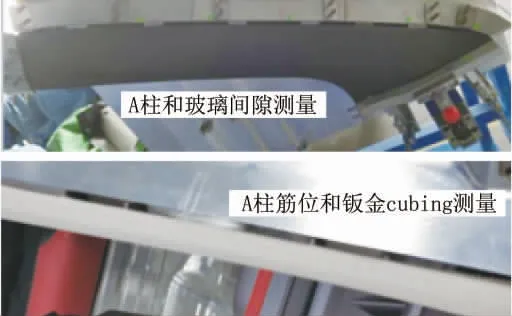

1)小組成員對故障車A柱和玻璃間隙進行分析,確認A柱和玻璃是否干涉,A柱和玻璃間隙(2±1.5mm),現場實測10臺異響車輛,4臺A柱和玻璃干涉。因此小組判斷A柱和玻璃干涉有異響的風險。

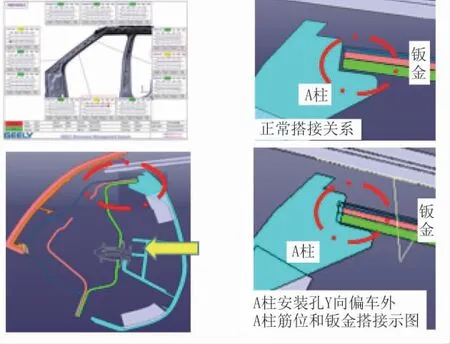

2)小組成員對故障車鈑金進行確認A柱和鈑金是否干涉。A柱和鈑金無干涉(設計間隙1mm)。現場拆解10臺異響車輛,6臺A柱筋位處和鈑金接觸,路試異響。

3)小組成員對線束進行確認,線束和鈑金是否干涉(因A柱有吸音棉,已排除線束和A柱異響)。故障車拆除A柱后路試無異響,線束固定牢固無鼓起。拆解線束后裝上A柱異響存在,排除線束和鈑金異響。

4)小組成員對儀表臺端蓋板進行確認,A柱和儀表板端蓋板間隙是否干涉,A柱和儀表板端蓋板間隙1.2±1.2mm。現場10臺異響車輛,A柱和端蓋板間隙滿足要求,拆除端蓋板異響未消除,排除A柱和儀表臺端蓋板異響。

5)小組成員對A柱異響問題進行排查,拆解10臺故障車,發現A柱和玻璃干涉路試異響不良占比40%,A柱和鈑金干涉路試異響不良占比60%,因此小組確認A柱和玻璃干涉異響,A柱和鈑金干涉路試異響為主要影響因素;我們通過實物解析統計表將車A柱異響門故障的主要變異點鎖定為鈑金、A柱和玻璃,小組召開頭腦風暴,使用關聯圖進行具體分析,推測出以下7個可能原因導致異響并進行分析。

3 原因分析

3.1 人員崗位技能資質

首先小組成員對人員崗位技能資質進行確認,技能滿足崗位要求,并安排新老員工分別裝車50臺份,統計合格率,均為100%,完全符合作業指導書要求;人員崗位技能資質符合要求,員工裝配并無問題,排除此因素。

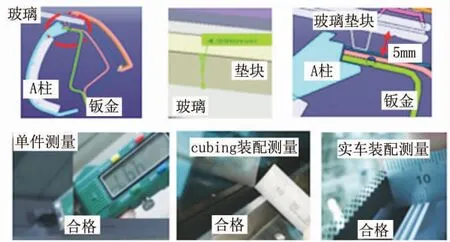

3.2 玻璃尺寸

小組成員對玻璃尺寸進行確認:①墊塊高度要求5±0.2mm,實測4.97~5.06mm,滿足要求;②玻璃和cubing鈑金止口間隙要求5±0.5mm,實測4.8~5.1mm,滿足要求;③玻璃實車裝車和鈑金止口間隙5±1mm,實測4.9~5.1mm,滿足要求。玻璃尺寸確認如圖1所示。

圖1 玻璃尺寸確認

由以上確認可知,測量玻璃墊塊高度、cubing和實車玻璃裝配間隙滿足設計要求。

3.3 A柱上尺寸

小組成員對A柱上尺寸進行確認:①A柱和玻璃間隙要求5±0.5mm,實測5.2~5.3mm,滿足要求;②A柱和鈑金止口間隙要求1±0.5mm,實測0.8~1.1mm,滿足要求。A柱上尺寸確認如圖2所示。

圖2 A柱上尺寸確認

由以上確認可知,測量A柱和玻璃間隙、A柱和鈑金止口間隙滿足設計要求。

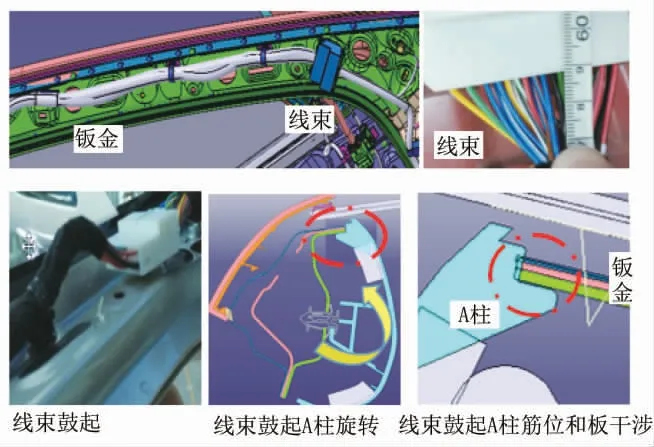

3.4 線束路徑

小組成員對路徑進行確認如下。①線束直徑設計要求15±0.5mm,實測14.6~14.9mm,滿足要求;②線束卡扣安裝尺寸進行確認:卡扣間距要求85mm,實測85~92mm;③對線束路徑進行確認,發現裝配后測量線束卡扣間距尺寸上限,滿足設計要求。但線束安裝后鼓起,裝配A柱時存在干涉導致A柱旋轉,故此存在不合理現象。線束的狀態確認如圖3所示。

圖3 線束的狀態確認

3.5 A柱上鈑金安裝孔

小組成員對鈑金孔進行確認如下。①對A柱上鈑金孔1位置進行確認:孔位置度設計要求±1.5mm,實測1.25~1.71mm,不滿足要求;②對A柱上鈑金孔2位置進行確認:孔位置度設計要求±1.5mm,實測1.21~1.55mm,不滿足要求。如圖4所示。

圖4 A柱上鈑金安裝孔確認

由以上確認可知,測量A柱安裝尺寸Y向偏,導致A柱上筋位和鈑金干涉異響。

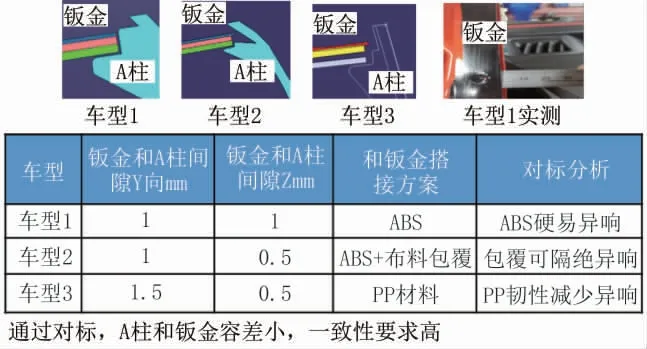

3.6 車身鈑金止口

小組成員對車身鈑金止口進行確認如下。①對鈑金止口單件進行確認:鈑金止口輪廓度±0.5mm,實測0.4~1.1mm,不滿足要求;②對鈑金焊接精度進行確認(焊接3層鈑金止口是否平齊):鈑金止口輪廓度±1mm,實測0.9~2.1mm,不滿足要求。如圖5所示。

圖5 A柱鈑金止口測量和對標

由以上確認,現場測量4臺車A柱上單件鈑金止口不合格。通過對標,A柱和鈑金容差小,一致性要求高。

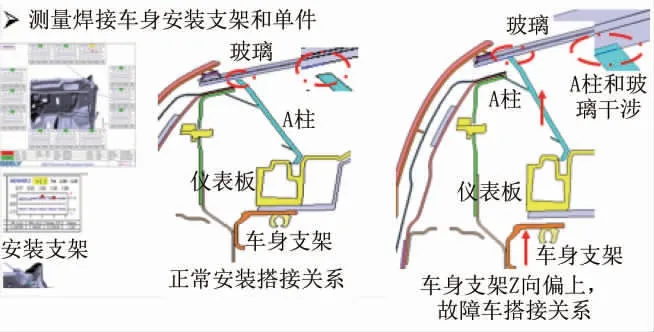

3.7 車身儀表板鈑金止口

小組成員對車身儀表板支架鈑金進行確認如下。①支架單件孔位置度±0.5mm,實測0.31~0.95mm,不滿足要求;②支架焊接到車身后孔位置度±1.2mm,實測0.76~1.51mm,不滿足要求。如圖6所示。

圖6 鈑金支架進行確認

由以上確認,測量車身支架單件安裝孔尺寸偏上限,導致A柱玻璃干涉異響。

綜上分析,針對以上7個影響因素進行確認,得出影響A柱路試異響的4個因素:線束路徑不滿足要求;車身A柱安裝孔不滿足要求;車身鈑金止口不滿足要求;車身安裝支架不滿足要求。下面將針對這4項故障原因制定具體解決措施。

4 對策制定及實施

1)對策1:小組對線束路徑進行調整。線束卡扣間距尺寸80+50mm,現場檢查,調整線束卡扣間距尺寸間距在80~83mm,裝配后無鼓起,A柱無扭轉路試無異響。完成時間為2020/5/30。線束路徑調整及驗證如圖7所示。

圖7 線束路徑調整及驗證

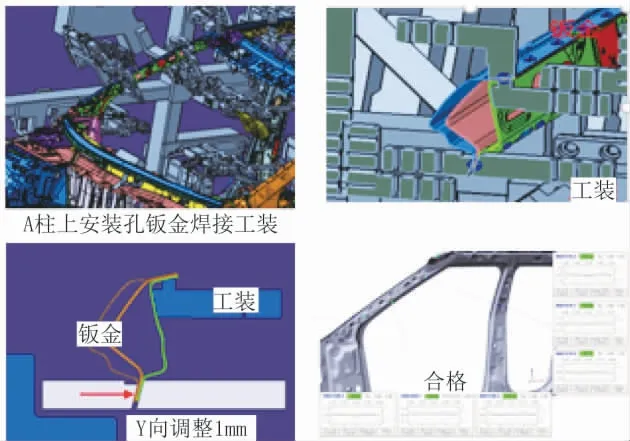

2)對策2:調整車身A柱安裝孔尺寸,車身焊接夾具調整,Y向往車內調整1mm三坐標測量卡扣安裝孔尺寸滿足要求,路試無異響。完成時間2020/6/30。A柱安裝孔焊接工裝調整如圖8所示。

圖8 A柱安裝孔焊接工裝調整

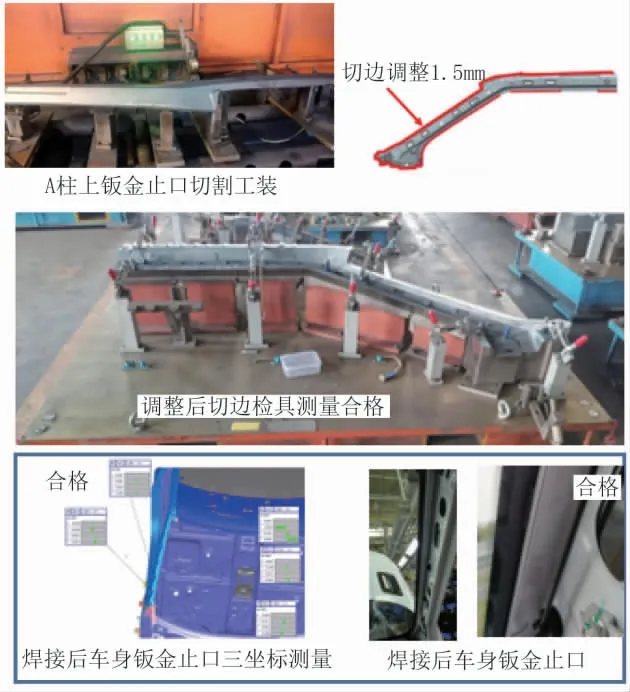

3)對策3:調整車身A柱鈑金止口,A柱上鈑金激光切割程序調整,鈑金翻邊減小1.5mm。鈑金單件合格,焊接后滿足要求,路試無異響。完成時間2020/5/30。A柱止口調整和確認如圖9所示。

圖9 A柱止口調整和確認

4)對策4:A柱上裝飾板布料反包工藝調整,A柱上裝飾板筋位處布料反包。A柱上裝飾板布料反包現場檢查,A柱筋位處布料反包,筋位無外漏,路試無異響,完成時間2020/5/30。A柱筋位反包調整如圖10所示。

圖10 A柱筋位反包調整

5)對策5:車身安裝支架調整,車身支架單件焊接調整,Z向調整-1mm,三坐標測量車身支架Z向尺寸合格,裝配后玻璃和A柱無干涉,路試無異響,完成時間2020/6/10。

5 效果驗證

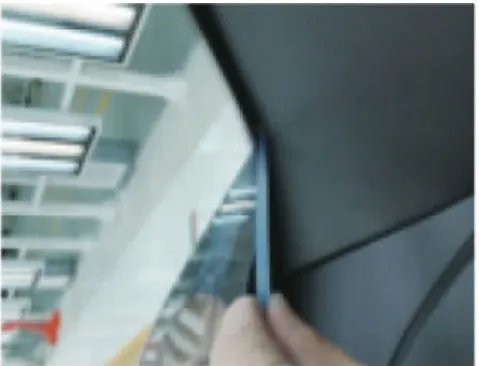

1)所有措施實施后,我們對車門單件進行驗證,抽檢50A柱和玻璃間隙在1.8~2.6mm之間,滿足設計要2±1.5mm要求,如圖11所示。

圖11 A柱和玻璃間隙滿足要求

2)進行車輛路試驗證,路試無異響,改善有效,如圖12所示。

圖12 路試驗證情況

3)為了科學性和有效性驗證,小組連續驗證3個月,問題無復發,故障率百分百消除,因此小組判定改善有效,如圖13所示。

圖13 A柱異響統計表

6 防止再發

調整線束路徑,線束卡扣間距尺寸80mm并更改圖紙,來料檢驗要求更新列入每批次檢驗。車身A柱安裝孔及鈑金止口和車身支架調整,每批次三坐標檢測,并專人監控尺寸穩定性和走向。每周進行統計分析和調整。A柱反包工藝進行調整,作業指導書進行優化,簽訂樣件按樣件進行檢驗。

7 橫向排查

對車內存在異響的零件和車身安裝點進行排查,列入異響管控表。每批次來料進行檢驗。車身數據每批次進行檢測,并專人監控尺寸穩定性和走向。每周進行統計分析和調整,可有效避免類似問題發生。

8 結語

通過對某車型車門異響故障解決,期間經過了現狀調查、原因分析、對策制定、改進實施、效果驗證、防止再發、橫向排查7個步驟,最終找到了A柱異響的根本原因,并對問題點制定了相應的整改措施,經驗證后證實有效,并找到監控異響的一套有效流程。通過此項目改善,對車身精度影響點和尺寸鏈有了更深一步了解。遇到問題要系統分析,對零部件進行拆解及故障再現分析,挖掘問題真因,制定整改計劃,整改完成后,進行驗證,確保方案的有效性。通過本次改善項目活動,小組完成了預定的目標值,將該車型A柱異響問題徹底消除。

針對其他零部件依然存在一些品質問題,通過此次改善橫向推廣、排查,切實根據客戶使用實際工況、駕駛習慣等優化零部件,提升國產汽車的整車品質及市場形象。