乙酸環境中不銹鋼及合金的腐蝕行為與選材研究*

王 寧,包振宇,于鳳昌

(1.中石化煉化工程集團洛陽技術研發中心,河南 洛陽 471003;2.中國石化石油化工設備防腐蝕研究中心,河南 洛陽 471003)

熱解液是非食用的生物質原料通過快速熱解技術所產生的液體生物油。這些生物質原料包括廢棄的木質原料,農作物廢料(玉米秸稈、稻草及甘蔗渣等),林業廢料(木屑、樹枝等)以及一些特殊的能源作物[1]。熱解液是一種寶貴的化工資源,具有易獲取、清潔環保和可持續的特點,既可以有效利用廢棄資源替代傳統化石能源滿足社會生活快速增長的能源需求,也符合可持續可循環的發展理念,因此發展生物能源已成為全球尋找化石替代能源的重要方向[2-3]。熱解液制備生物柴油工業試驗裝置的原料中乙酸質量分數為5.7%,還含有大量的絡合水分(質量分數15% ~35%)、氧(有機氧和水的質量分數為40% ~55%)等。作為一種酸性僅次于甲酸的有機羧酸,乙酸會對金屬設備和管道造成嚴重的腐蝕破壞,尤其處于高溫狀態時,腐蝕性非常強[4]。金屬在乙酸中發生腐蝕的反應速率和腐蝕形態與乙酸的濃度、溫度、氧含量等有密切的關系[5]。

通過模擬熱解液制備生物柴油工業試驗裝置中的乙酸腐蝕環境,采用腐蝕掛片法研究了常用不銹鋼和合金(試驗材料)在不同溫度及濃度乙酸中的耐蝕性能,討論不同材質在乙酸環境下的腐蝕影響因素及腐蝕規律,為熱解液制備生物柴油工業試驗裝置的選材提供技術儲備。

1 試 驗

1.1 試驗條件的選取

熱解液制備生物柴油工藝流程包括三個部分:熱解液加氫脫氧、脫氧油加氫裂化和分離。在加氫脫氧工藝過程中,熱解液通過沸騰床反應器,在催化劑的作用下,原料經過加氫脫氧而形成水相和不溶于水的油相物質(脫氧油品),同時原料中的有機酸也會在此分解。因此有機酸(乙酸)主要影響裝置進料系統及熱解液加氫脫氧工藝過程。熱解液加氫脫氧進料線溫度為35~50℃,反應器溫度為280~320℃,計算露點溫度為255℃,而反應器入口原料溫度為40~70℃,溫度較低,可能會在反應器中形成局部低溫點,所以需要考察露點附近及低于露點的乙酸腐蝕。原料有機酸質量分數14.38%,其中乙酸質量分數5.7%,因此設定乙酸腐蝕試驗條件如下:(1)進料線腐蝕。溫度為50,80及100℃,乙酸質量分數為12%。(2)加氫反應器。溫度為200,240及260℃,乙酸質量分數為5%,8%及12%。

1.2 試驗材料

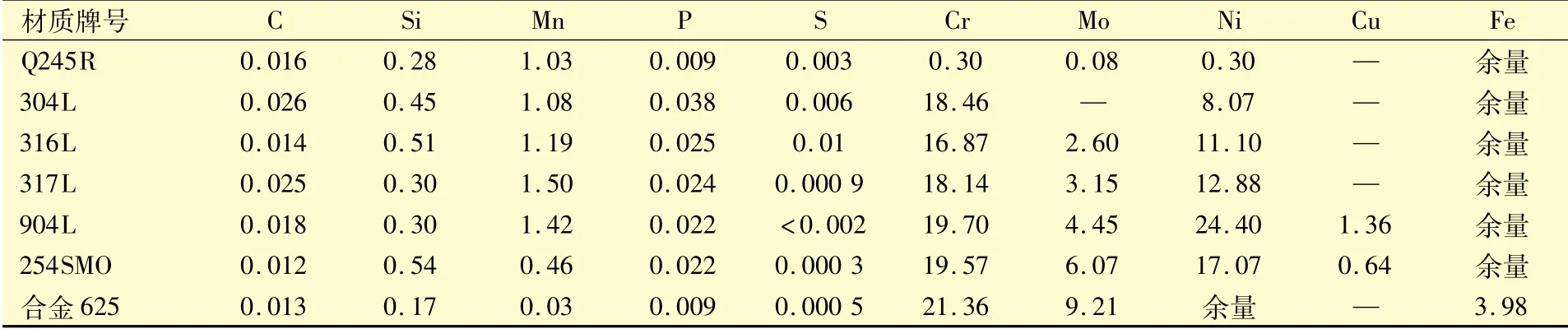

試驗所用材料牌號及化學成分見表1。試片規格尺寸為40 mm×13 mm×2 mm。

表1 試驗所用材料的牌號和化學成分 w,%

1.3 試驗方法

該試驗采用浸泡腐蝕掛片試驗方法,參照標準ASTM G 31—2012。將試片用丙酮除油、無水乙醇脫水吹干后稱質量。試驗裝置為4 L哈氏合金高溫高壓反應釜。將處理好的試片安裝在試片支架上,懸掛在反應釜的上部(氣相)和下部(液相)。向反應釜里注入適量配制好的乙酸水溶液(保證液體體積與試片表面積之比大于25 mL/cm2),密封釜體,通入高純氮到一定壓力,保壓20 min進行氣密性檢測。然后通入高純氮除氧半小時,升溫,開啟攪拌,試驗周期為96 h。試驗后,用洗液清除試片表面的腐蝕產物,根據質量損失計算平均腐蝕速率,利用體視顯微鏡和掃描電鏡(SEM)觀察試片的腐蝕形貌,采用能譜儀(EDS)分析腐蝕產物膜成分。

2 結果與討論

2.1 溫度的影響

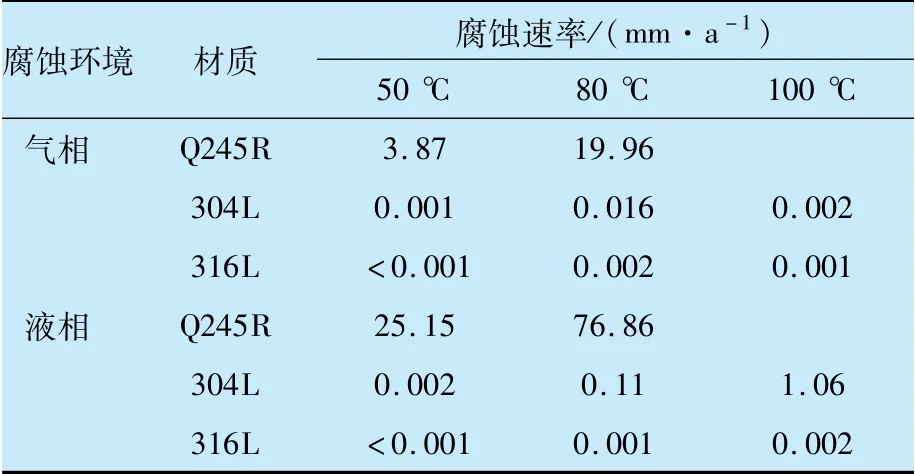

2.1.1 低溫條件

低溫條件下,主要考察Q245R,304L,316L在溫度50,80及100℃,質量分數12%乙酸環境下的腐蝕,結果見表2。從表2可以看出:在質量分數12%的乙酸溶液中,Q245R在試驗條件下是不耐蝕的,液相中的腐蝕速率明顯大于氣相中的腐蝕速率,隨著溫度的升高,腐蝕速率增大,到80℃時,Q245R幾乎完全被腐蝕掉;304L在100℃以下溫度表現出較好的耐蝕性,在液相中100℃時,腐蝕速率急劇增大;316L在試驗條件下均具有較好的耐蝕性能。根據腐蝕后的形貌觀察,三者均為均勻腐蝕。

表2 低溫乙酸環境下材料的腐蝕速率

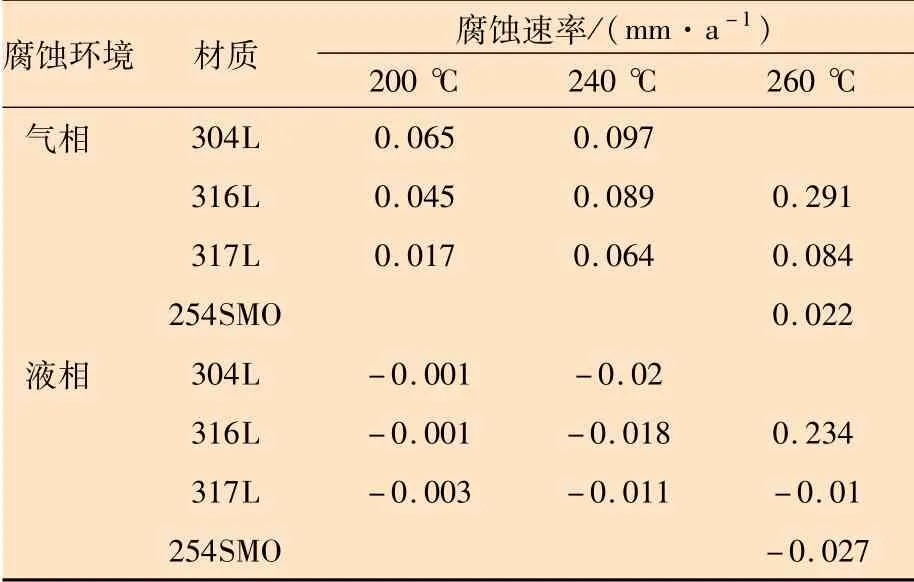

2.1.2 高溫條件

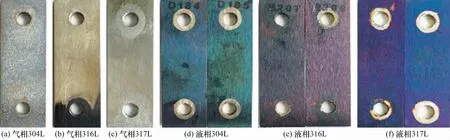

高溫條件下,主要考察了質量分數8%的乙酸環境中,304L在200和240℃;316L,317L在200,240和260℃;254SMO在260℃條件下的腐蝕情況,結果見表3。腐蝕后的試片形貌如圖1所示。從表3可以看出,在氣相中,幾種材料的腐蝕速率隨溫度的升高而增大。在200和240℃時,304L,316L及317L腐蝕速率均較小,表現出較好的耐蝕性,適用于此條件下的設備用材;260℃時,316L在氣相和液相的腐蝕速率均較大,但317L和254SMO表現出較好的耐蝕性能。

表3 高溫乙酸環境下材料的腐蝕速率

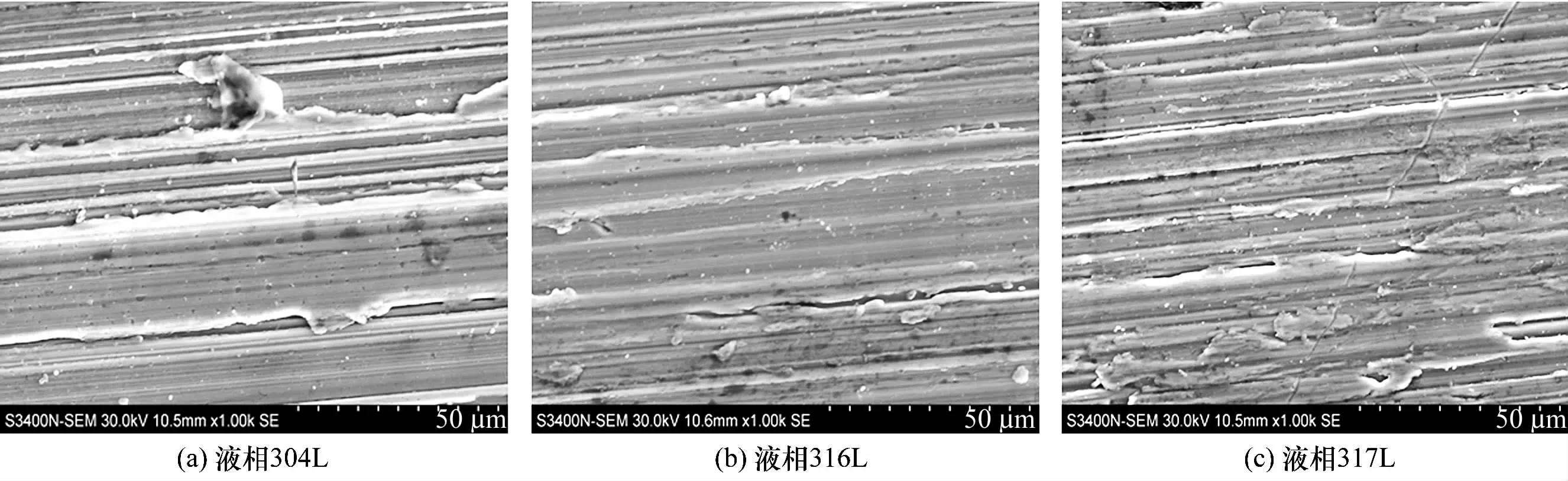

另外,在高溫試驗溫度條件下,幾種材料在液相區域的試片均發生了質量增加現象。從圖1(d)至圖1(f)中可以看出,在200℃下,液相試片表面生成了一層彩色的腐蝕產物膜,與基體結合牢固,用常規的清洗方法無法清除。對304L,316L及317L在200℃條件下腐蝕后的試片進行了SEM分析,結果見圖2。由圖2可以看出,膜層很薄,試片打磨條紋清晰。

圖1 200℃條件下材料腐蝕后的宏觀形貌

圖2 200℃條件下材料腐蝕后的SEM形貌

2.2 乙酸濃度的影響

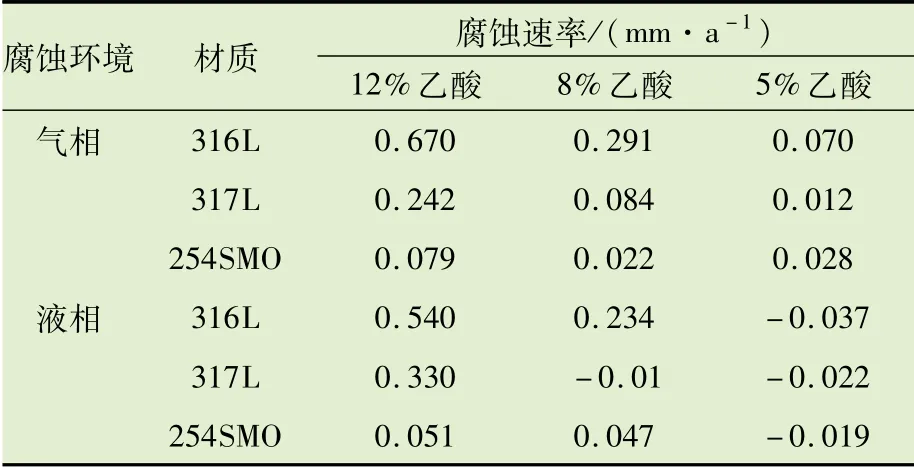

主要考察了260℃下316L,317L及254SMO在質量分數5%乙酸、8%乙酸和12%乙酸環境中的腐蝕行為,結果見表4。從表4可以看出:260℃下,在質量分數12%乙酸中,只有254SMO表現出較好的耐蝕性能,316L和317L的腐蝕速率均較大;在質量分數8%乙酸中,317L和254SMO在氣相和液相的腐蝕速率均較小,適用于此條件下的設備用材;在質量分數5%乙酸中,三種材料都表現出較好的耐蝕性能。

表4 材料在260℃乙酸環境下的腐蝕速率

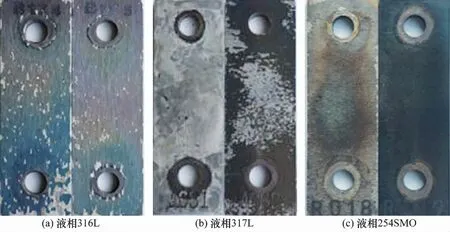

在氣相中,三種材料的腐蝕速率隨著乙酸濃度的增加而增大。而在液相,除質量分數12%乙酸溶液外,其余均出現了質量增加現象。質量分數12%乙酸腐蝕后的宏觀形貌如圖3所示。從圖3可看出,316L,317L及254SMO在260℃質量分數12%的乙酸溶液中腐蝕產物膜剝落,且316L和317L產物膜有較為嚴重的剝落。圖4為316L,317L及254SMO在260℃質量分數12%的乙酸液相中腐蝕后的SEM圖片。從圖4可看出:腐蝕產物膜如同揭瓦片一樣,先是和材料基體分離,然后是脆性斷裂,最后剝落,膜上的條紋和材料基體的打磨條紋相吻合,腐蝕產物膜很薄且表面均勻,剝落后并沒有局部腐蝕的痕跡。這樣就解釋了腐蝕質量損失和質量增加的原因,試片質量增加時,并沒有發生腐蝕產物膜的剝落現象。與前面溫度的影響試驗相比,在260℃,質量分數8%和12%的乙酸溶液中均有腐蝕產物膜的剝落現象;而在200℃和240℃,質量分數8%的乙酸溶液中,均沒有發現腐蝕產物膜剝落的現象。由此可知,在乙酸溶液的腐蝕中,溫度對腐蝕的影響比濃度更大。腐蝕產物膜剝落的臨界條件,尚需要進一步試驗研究。

圖3 材料在260℃乙酸中腐蝕后的宏觀形貌

圖4 材料在260℃乙酸中腐蝕后的SEM形貌

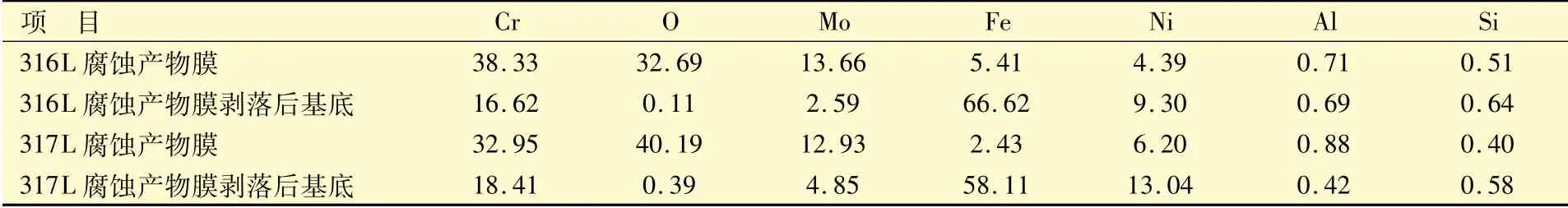

為了進一步分析腐蝕產物膜的成分,對316L和317L在260℃質量分數12%乙酸液相中腐蝕后的產物膜進行了EDS分析,其成分如表5所示。對比表1可以看出:316L和317L腐蝕產物膜剝落后基體元素含量和腐蝕前試片基體元素含量基本一致,而膜的成分與基體相比差別較大,其中Cr,O,Mo的含量增加,Fe,Ni的含量下降,判斷腐蝕產物膜的主要組成為Cr和Mo的氧化物。

表5 在260℃乙酸中腐蝕后試片的EDS分析 w,%

2.3 材料的耐蝕性能

200℃質量分數10%乙酸環境下幾種材料的腐蝕速率見表6。

表6 200℃乙酸環境下材料的腐蝕速率 mm/a

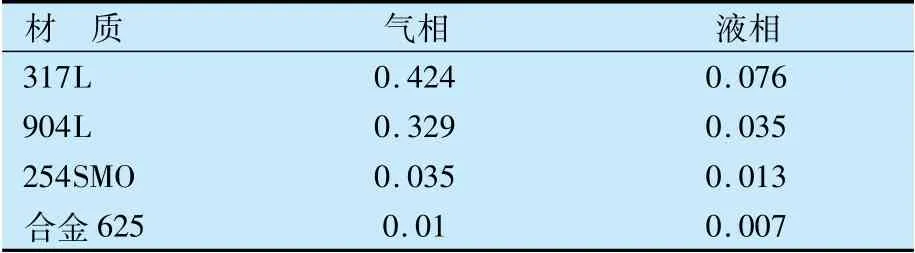

從表6可以看出,在高溫條件下(200℃),四種材質的氣相腐蝕速率均大于液相腐蝕速率,與低溫條件下正好相反。總體看,四種材質在液相中均表現出較好的耐腐蝕性能,耐蝕性從低到高依次為:317L<904L<254SMO<合金625。

2.4 討 論

2.4.1 溫度對氣相和液相腐蝕速率的影響

通過比較發現:在低溫條件下氣相腐蝕速率小于液相腐蝕速率,而在高溫條件下氣相腐蝕速率大于液相腐蝕速率。這是因為乙酸的沸點是118.0℃,小于100℃時,沒有達到乙酸沸點,此時乙酸蒸發量較少,在氣相中的濃度遠遠小于液相中的濃度,所以在低溫時,氣相腐蝕速率小于液相腐蝕速率;而在高溫條件下,溫度升高到200℃及以上時,超過了乙酸沸點,乙酸的蒸發量變大,溫度越高,乙酸的蒸發量越大,氣相中乙酸的含量較大,相應的腐蝕速率就會升高。在理想的氣液平衡狀態下,氣相中乙酸的濃度還是會小于液相乙酸的濃度(乙酸沸點大于水的沸點);但在試驗所用的高溫高壓反應釜中,并不是理想的氣液平衡狀態,氣相中存在氣化和凝結的交替過程,當水蒸氣凝結時,水滴中乙酸的濃度遠遠大于氣相中的濃度,而且這種狀態也不利于腐蝕產物膜的形成。在熱解液制備生物柴油裝置中,加氫脫氧反應器進料線溫度過低,會形成局部低溫點,根據設計條件,核算的露點為255℃,一旦反應器中有水生成,初凝點溶液中乙酸的濃度就會很高,其腐蝕性更強。

2.4.2 溫度和濃度對腐蝕產物膜的影響

在低溫條件下,并沒有發現試片上生成腐蝕產物膜;而在高溫條件下,液相中的試片大部分都生成了腐蝕產物膜。研究發現:在高溫高濃度乙酸條件下,生成的腐蝕產物膜并不穩定,容易剝落,使得試片表現出較高的腐蝕速率。對于腐蝕產物膜產生及剝落的機理尚需進一步研究。

2.4.3 合金元素對材料耐蝕性的影響

材料中的Mo,Cr和Ni等合金元素形成穩定性很高的MoO2,Cr2O3和NiO附著于金屬表面,即形成了鈍化膜,可以抑制腐蝕。在試驗條件下,304L,316L及317L的耐蝕性能依次增強,三者的區別主要在于Mo含量不同,可見,Mo對于提高不銹鋼耐蝕性是有益的。904L與254SMO的Cr含量相同,254SMO的Mo含量高于904L,而904L的Ni含量高于254SMO,但是254SMO耐蝕性能好于904L,可見兩種合金Mo和Ni含量相差不大時,Mo對于提高不銹鋼耐乙酸腐蝕性能的作用要大于Ni。

3 結 論

(1)乙酸溶液的腐蝕性隨著其溫度和濃度的升高而加劇。當低于乙酸沸點溫度時,氣相腐蝕速率小于液相腐蝕速率,而高于乙酸沸點溫度時,氣相腐蝕速率大于液相腐蝕速率。

(2)在高溫乙酸環境中,Mo和Ni對于提高不銹鋼耐蝕性是有益的,Mo對于提高不銹鋼耐乙酸腐蝕性能的作用更大。

(3)幾種材料耐蝕性能由高到低依次為合金625>254SMO>904L>317L>316L>304L。針對熱解液加氫進料設備和管道,推薦選用304L及以上材質;針對加氫脫氧反應器及相關管道,如含有游離水,推薦選用254SMO及以上材質。