大型民用飛機翼身整流罩連接件優化設計

石榮榮,許美娟

(中航沈飛民用飛機有限責任公司工程研發事業部,沈陽 110000)

0 引言

在航空領域,基于增材制造(Additive Manufacturing,AM)技術的民用飛機結構件的應用越來越廣泛,空客、商飛等國內外一流飛機設計制造企業已經具備此類型零件裝機應用的經驗,并逐步推廣。增材制造技術是一種“自下而上”通過材料累加的制造方法,實現零件的從無到有。這使得過去因受到傳統制造方式的約束,而無法實現的復雜結構件的制造變為可能。翼身整流罩連接件,常規鈑金構型存在裝配難度大的問題,雖然機加構型設計方案能夠解決裝配問題,但因受限于傳統加工工藝水平,機加構型的翼身整流罩連接件加工困難、材料利用率低、強度裕度大,并非是高效結構。為提高結構效率,對其進行優化設計,但是傳統工藝并不能滿足優化構型設計方案的加工需求,而增材制造工藝可以解決這個問題。結構優化設計和增材制造加工工藝的結合,能夠突破傳統加工工藝的限制,能夠設計并制造出更高效的翼身整流罩連接件。

1 結構概述

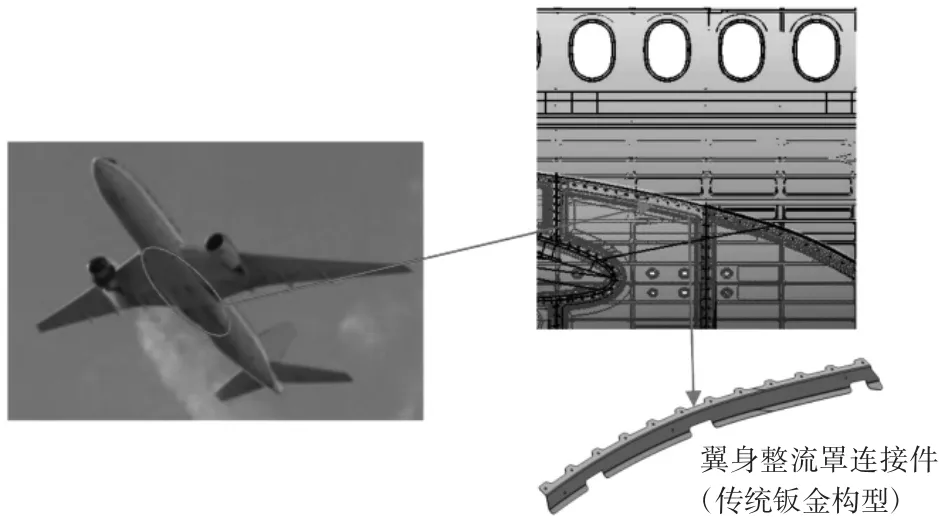

翼身整流罩是由復雜曲面組成,位于機身機翼對接區(如圖1),對主起艙開口區及此區域內安裝的各系統設備起到包絡維形、氣動光順的作用。翼身整流罩連接件連接翼身整流罩蒙皮和機身蒙皮,此處結構均只承受局部氣動載荷及自身慣性載荷,承載能力較小。

圖1 翼身整流罩連接件示意圖

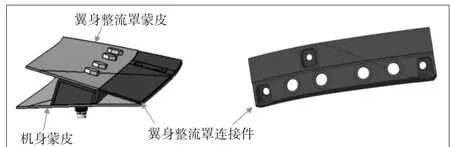

現役民用飛機翼身整流罩連接件的設計,通常為鈑金成型,與機身采用鉚接連接,與整流罩蒙皮采用固定托板螺母螺栓連接。但是此裝配方式難度較大,零件加工精度高,進而增加生產成本。為解決這些問題,設計機加構型翼身整流罩連接件,能夠增加翼身整流罩連接件安裝緊固件的區域,使之與整流罩蒙皮通過游動托板螺母安裝螺栓的形式連接。具體連接形式和翼身整流罩連接件的結構形式如圖2所示。

圖2 機加構型翼身整流罩連接件示意圖

2 拓撲優化設計

相比鈑金構型,機加構型翼身整流罩連接件提高了強度,安全裕度過大,因此需通過進一步的分析計算,實施優化設計。具體地,采用ABAQUS軟件對機加構型翼身整流罩連接件施加服役載荷,進行強度分析。根據計算結果,保留受載較大區域和連接區的結構,去除受載較小區域結構材料。據此,采用CATIA軟件,對優化的翼身整流罩連接件進行三維重構,并再次采用ABAQUS軟件對其進行強度校核,優化結構細節,降低結構的應力水平,形成最終優化構型翼身整流罩連接件的設計方案。

2.1 設計輸入條件

1)結構設計要求。根據CCAR25部等設計要求,翼身整流罩連接件優化后的構型應當滿足功能、強度、剛度等設計要求:a.作為連接件,需承擔原有的連接作用;b.因翼身整流罩連接件連接翼身整流罩與機身蒙皮,共兩處貼合面,應滿足結構變形控制在2 mm以內的剛度要求;c.整流罩作為飛機重要的氣動表面,需要滿足氣動表面光滑和密封支持功能。

2)強度載荷輸入。經對翼身整流罩整體細節有限元模型進行分析,獲得機身整體坐標系下翼身整流罩連接件的載荷工況,如表1所示。

表1 載荷工況

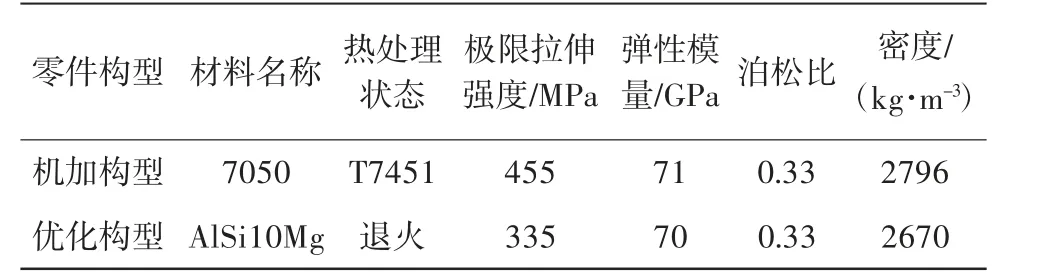

3)材料。機加構型翼身整流罩連接件材料為7050-T7451鋁合金,基于增材制造工藝的優化構型翼身整流罩連接件采用性能與7050-T7451相近的AlSi10Mg材料,材料性能如表2所示。

畢業設計應該以培養應用型軟件人才為目標,結合學科發展和當前企業生產實際面向社會進行擬題,鼓勵學生參加社會調研,使學生受到理論與實踐能力的綜合訓練,以進一步培養學生理論聯系實際的工作作風和嚴肅認真的科學態度。

表2 材料性能

2.2 結構優化

2.2.1 設計域與非設計域的定義

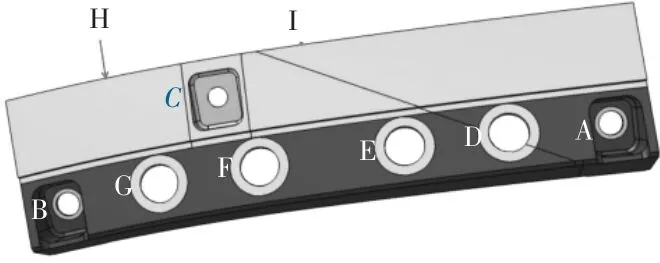

機加構型翼身整流罩連接件在優化時,需定義零件的設計域與非設計域,設計域定義為深灰色,非設計域定義為淺灰色,如圖3所示。其中,非設計域共包含兩部分結構:1)實現翼身整流罩連接件連接功能的區域。翼身整流罩連接件通過A、B、C、D、E、F、G七處,實現與周圍結構的連接。此重要連接區域,保留零件開孔及周邊部分結構,設定孔周邊為非設計域;2)實現翼身整流罩連接件的整流維形、密封功能的區域。為實現此功能,H部分設為非設計域。

圖3 設計域與非設計域示意圖

2.2.2 優化

本文基于ABAQUS軟件對翼身整流罩連接件計算結果進行優化,具體優化步驟為:1)建立機加構型翼身整流罩連接件的三維數模,按要求拆分模型為設計域與非設計域兩部分;2)將完成拆分的三維數模導入ABAQUS軟件中,按照本文2.1節,定義其載荷和材料屬性。并在A、B、C三處建立鉸支約束,I點(零件長度方向的中心點)施加載荷,B、D、F、G四處與I點建立RBE2單元,進行載荷分流。強度分析后,得到兩種工況下受載較嚴重工況的強度分析結果,如圖4所示。

圖4 機加構型翼身整流罩連接件應力計算結果

分析圖4計算結果,機加構型翼身整流罩連接件整體應力水平比較低,強度裕度較大,應力主要分布在連接孔位置處。

根據ABAQUS軟件計算結果,考慮增材制造工藝限制因素,如:零件厚度尺寸符合打印要求;考慮打印時設計最少支撐結構。同時考慮結構功能性要求、安裝要求,并且滿足強度要求的前提下,對零件做優化設計。采用CATIA軟件對優化構型的翼身整流罩連接件進行三維重構,得到優化構型翼身整流罩連接件初步設計方案,如圖5所示。

圖5 優化構型翼身整流罩連接件初步設計方案

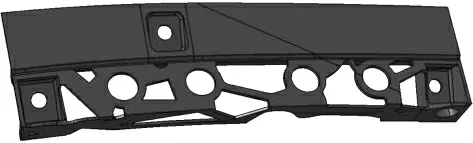

采用有限元軟件ABAQUS 對初步設計方案進行強度校核。根據計算結果,進一步優化優化構型的設計方案。經過幾輪的迭代優化,得到最終優化構型設計方案,如圖6所示。

圖6 優化構型翼身整流罩連接件

3 機加構型和優化構型的對比分析

3.1 強度分析對比

3.1.1 計算結果對比

1)WTBF-01工況。計算WTBF-01工況(見表1),得到翼身整流罩連接件兩種方案的應力云圖和位移云圖,分別如圖7和圖8所示。

圖7 WTBF-01工況應力計算結果

圖8 WTBF-01工況位移計算結果

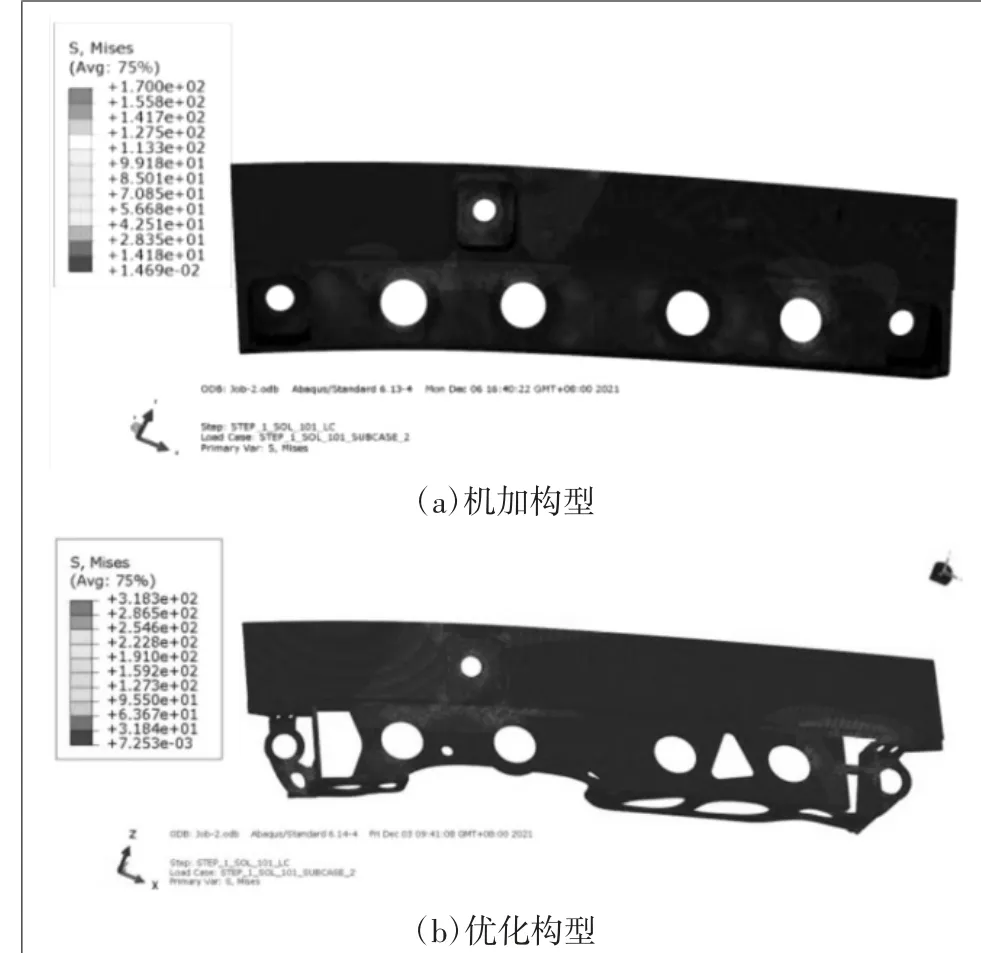

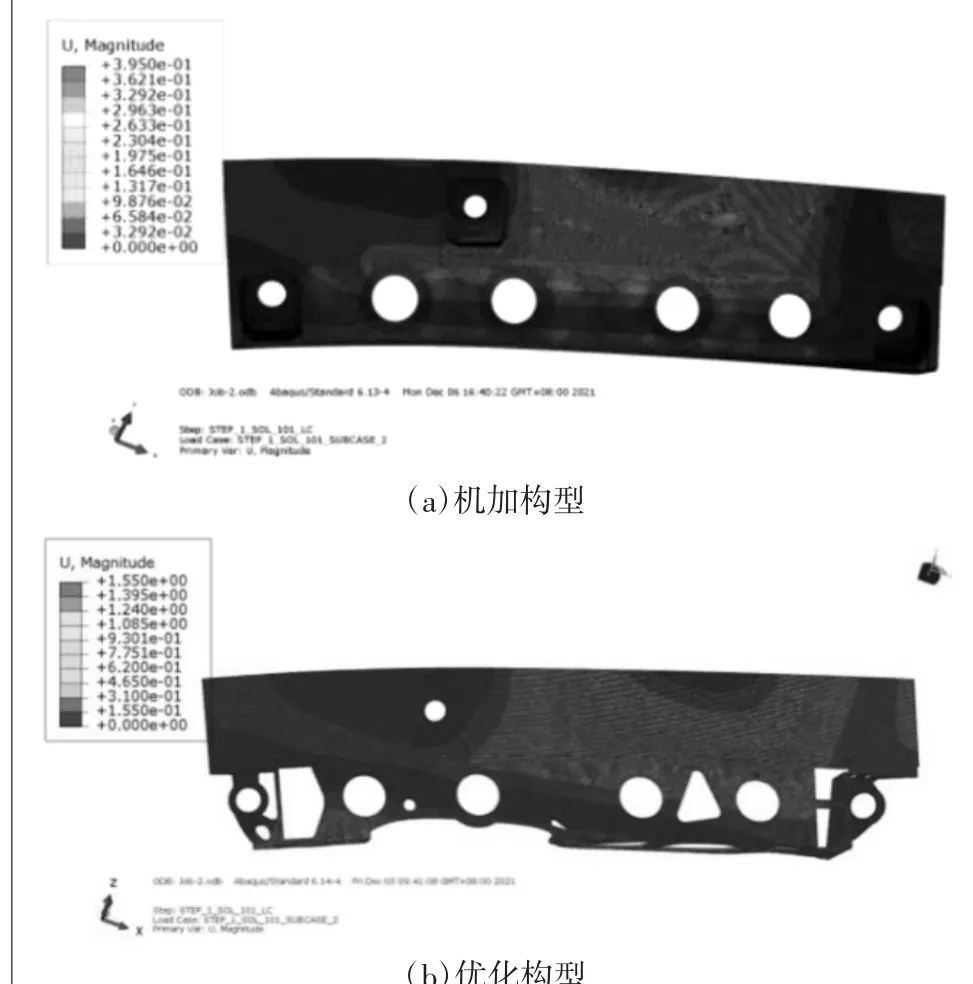

2)WTBF-02工況。計算WTBF-02工況(如表1),得到翼身整流罩連接件兩種方案的應力云圖和位移云圖,分別如圖9和圖10所示。

圖9 WTBF-02工況應力計算結果

圖10 WTBF-02工況位移計算結果

3.1.2 結論

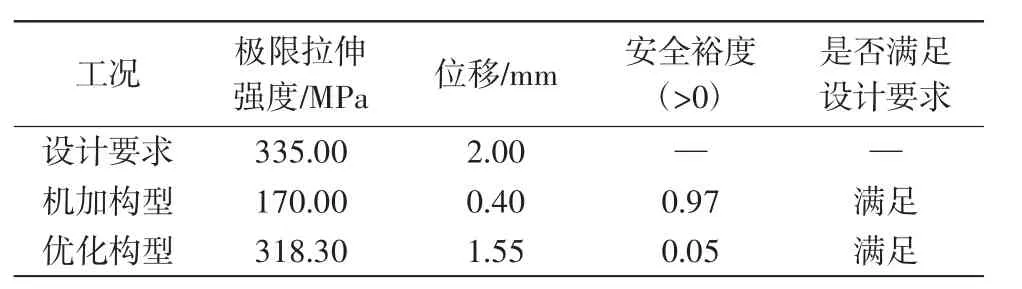

根據圖7~圖10的計算結果,分別選取機加構型和優化構型在兩種工況下的最大應力及變形值,與設計要求進行比較,具體如表3所示。

表3 機加構型與優化構型的強度對比匯總表

根據上述分析結果可知,優化構型和機加構型的強度和剛度,均滿足零件的設計要求,機加構型的安全裕度較大,結構效率低;優化構型的安全裕度符合設計要求,結構效率更高。

3.2 質量對比

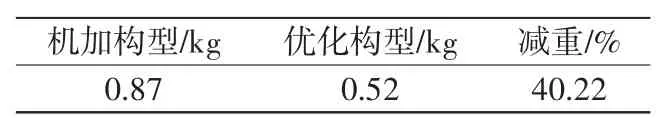

根據2.1節材料性能,在CATIA軟件中賦予相應材料密度,并進行測量,獲得兩種不同構型的質量,具體如表4所示。

表4 機加構型與優化構型的質量對比

3.3 材料利用率對比

機加構型:機加構型的翼身整流罩連接件為厚板機加成型,所需毛料尺寸為510 mm×240 mm×101.6 mm,其質量為27.70 kg,零件質量為0.87 kg,材料的利用率為3.14%。

優化構型:優化構型的翼身整流罩連接件采用激光沉積增材制造工藝成型,其材料利用率高達90%以上。

4 結論

本文基于工程實際應用,利用ABAQUS和CATIA計算機輔助設計軟件,對翼身整流罩連接件進行優化設計與分析,得到翼身整流罩連接件的優化構型。優化構型滿足結構的強度、剛度要求,降低結構質量,大幅提高材料利用率。具體如下:

1)強度。優化構型的翼身整流罩連接件的最大應力為318.30 MPa(如圖7),小于材料的極限拉伸強度335 MPa,滿足強度設計要求。

2)剛度。優化構型的翼身整流罩連接件的最大位移為1.55 mm(如圖8),小于結構的變形要求(結構變形<2mm),滿足剛度設計要求。

3)質量。優化構型的質量為0.52 kg,相比機加構型質量的0.863 kg,實現減重40.22%。

4)材料利用率。優化構型的材料利用率達到90%以上,遠遠高于機加構型的3.14%的材料利用率。

綜上,優化構型翼身整流罩連接件滿足設計要求,并且具備更高結構效率、更低結構質量和更高的材料利用率。