基于生命周期評價的爐渣瀝青路面生產階段的能耗與排放

孫瑜 薛夢陽 廖劍

摘要:以生活垃圾焚燒爐渣瀝青路面為研究對象,采用生命周期評價法,對原材料生產階段的能耗與環境排放進行量化分析,并與普通瀝青路面進行對比。其中,能耗計算采用定額法,環境排放計算采用排放因子法。結果表明:原材料生產階段,爐渣瀝青路面與普通瀝青路面相比,總體能耗增加17.4%,其中,基質瀝青與 SBS 改性瀝青能耗分別增加33%、5.6%,但是天然集料能耗減少20.8%,同時新增爐渣集料能耗,約占爐渣瀝青路面總能耗的3.15%;在未計入減排效率的前提下,CO2、N2O、CH4總排放分別增加30.3%、48.3%、47.2%。

關鍵詞:道路工程;生活垃圾焚燒爐渣;生命周期評價;能耗與排放;瀝青混合料

中圖分類號:U414? 文獻標識碼:A?? 文章編號:1006—7973(2022)04-0155-03

隨著垃圾分類在全國普遍推行,對回收的生活垃圾經過焚燒產生的爐渣進行資源化處理與利用是當前的焦點。生活垃圾焚燒爐渣[1](以下簡稱“爐渣”)是生活垃圾焚燒后的主要固態產物,組成成分有燒結熔渣、玻璃、陶瓷、金屬、磚石及未燃燒物等,屬于輕集料的范疇。爐渣經過濕法或干法工藝[2]處理后得到爐渣集料和爐渣粉料兩種產物,可以投入資源化再利用[3]。

目前爐渣集料可摻入到水泥碎石或瀝青混合料中。相關研究發現,水泥穩定爐渣碎石養生齡期越長、水泥用量越大、養生溫度越高,其無側限抗壓強度和劈裂強度越高[4]。爐渣集料摻入到瀝青混合料中,馬歇爾試驗參數滿足規范要求[5];AC-20中爐渣集料替代天然集料的質量分數為20%、SMA-13中為5%~10%時可降低老化對低溫抗裂性能的不利影響,并且瀝青混合料疲勞壽命較高[6]。凍融循環劈裂強度試驗結果表明,在凍融循環過程中,爐渣的特性有利于增大混合料的內摩阻角,使得爐渣瀝青混合料具有更高的結構強度[5]。

毋庸置疑,爐渣的資源化再利用在固廢處置和節約自然資源方面都是有利的。從低碳環保的角度來看,在大規模推廣爐渣應用到道路工程之前,對其能耗與環境排放進行定量分析與評價也是十分必要的。國內外主要采用生命周期評價法[7,8](Life-Cycle Assessment, LCA)對工程能耗與環境排放進行分析。1996年芬蘭學者等[9]首次將生命周期評價法應用到道路方面。潘美萍[10]、李肖燕[11]基于 LCA 對瀝青路面和水泥混凝土路面的能耗及碳排放做了相關研究;吳廣文等[12]應用 LCA 對瀝青路面地熱再生施工技術的能耗及排放進行了計算;吳爽[13]基于 LCA 對熱拌瀝青路面與溫拌瀝青路面進行全生命周期環境影響評價研究。

綜上,國內外對于爐渣瀝青路面的研究仍處于初級階段,尤其是缺乏爐渣瀝青路面生命周期內能耗、環境排放的相關研究。本文以爐渣瀝青路面面層為研究對象,通過生命周期評價法進行對其原材料的生產階段進行能耗與環境排放的計算分析,并以普通瀝青路面面層作為對照組進行對比分析,為爐渣集料在瀝青路面的使用提供參考。

1系統模型

1.1生命周期評價

LCA 是對產品系統整個生命周期的輸入、輸出及潛在環境影響的匯集和評價。根據 ISO14040標準[14]定義的技術框架,LCA評價過程包括定義目標與確定范圍、清單分析、影響評價和生命周期解釋4部分。

爐渣瀝青路面進行 LCA 評價具體步驟:①明確產品系統。本文的研究對象為爐渣瀝青路面面層,對照組為普通瀝青路面;②確定原材料消耗量;③確定系統邊界。整個爐渣瀝青路面生命周期可劃分為原材料生產、施工建設、運營養護和結構拆除4個階段,研究邊界選取原材料生產階段;④確定路面 LCA 能耗與排放模型以及計算方法;⑤進行 LCA 清單分析;⑥ LCA 清單結果解釋。

1.2模型假設

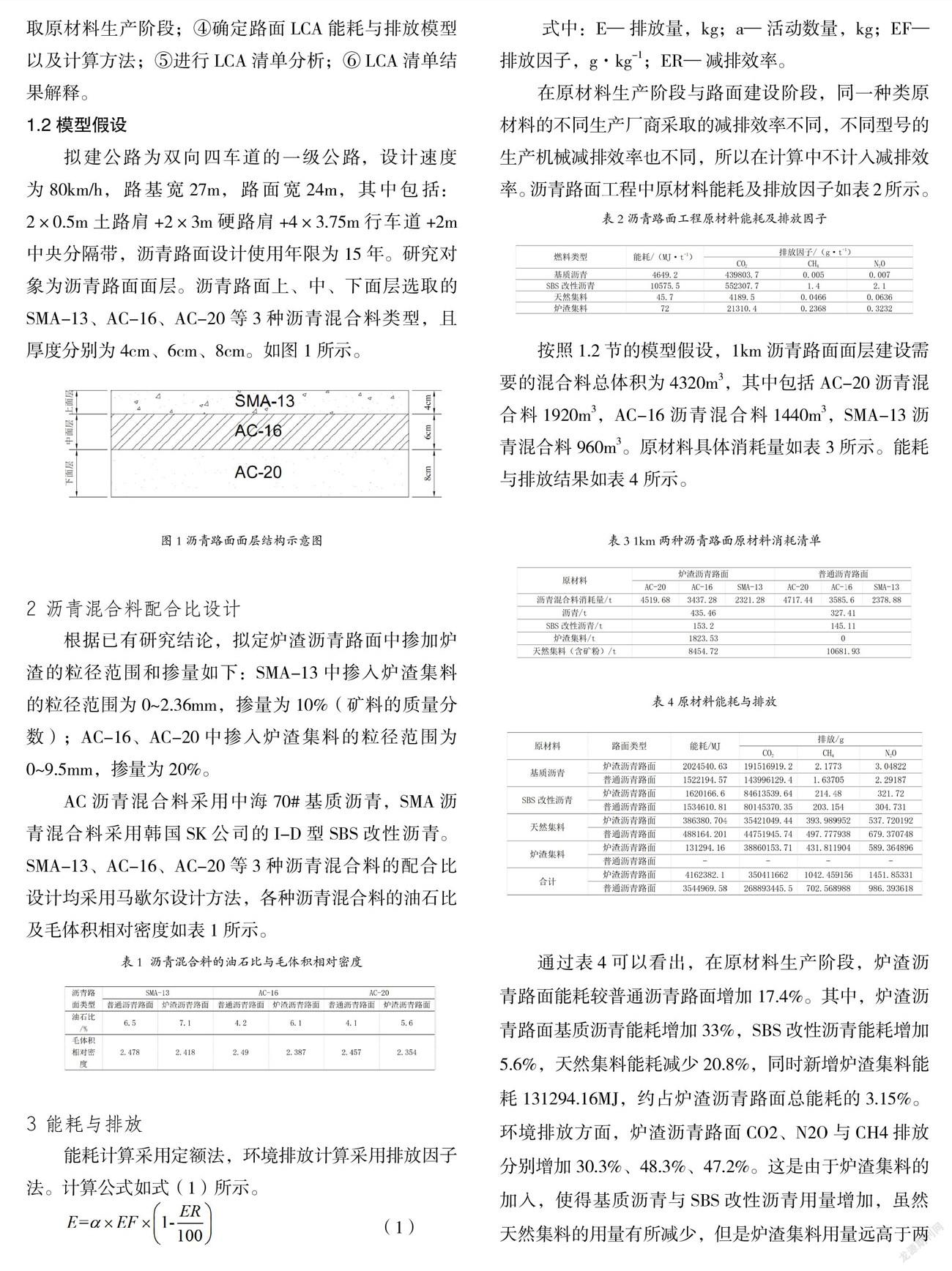

擬建公路為雙向四車道的一級公路,設計速度為80km/h,路基寬27m,路面寬24m,其中包括:2×0.5m 土路肩+2×3m 硬路肩+4×3.75m 行車道+2m 中央分隔帶,瀝青路面設計使用年限為15年。研究對象為瀝青路面面層。瀝青路面上、中、下面層選取的 SMA-13、AC-16、AC-20等3種瀝青混合料類型,且厚度分別為4cm、6cm、8cm。如圖1所示。

2瀝青混合料配合比設計

根據已有研究結論,擬定爐渣瀝青路面中摻加爐渣的粒徑范圍和摻量如下: SMA-13中摻入爐渣集料的粒徑范圍為0~2.36mm,摻量為10%(礦料的質量分數);AC-16、AC-20中摻入爐渣集料的粒徑范圍為0~9.5mm,摻量為20%。

AC 瀝青混合料采用中海70#基質瀝青, SMA 瀝青混合料采用韓國 SK 公司的 I-D 型 SBS 改性瀝青。 SMA-13、AC-16、AC-20等3種瀝青混合料的配合比設計均采用馬歇爾設計方法,各種瀝青混合料的油石比及毛體積相對密度如表1所示。

3能耗與排放

能耗計算采用定額法,環境排放計算采用排放因子

法。計算公式如式(1)所示。

(1)

式中:E—排放量,kg;a—活動數量,kg;EF—排放因子,g·kg-1;ER—減排效率。

在原材料生產階段與路面建設階段,同一種類原材料的不同生產廠商采取的減排效率不同,不同型號的生產機械減排效率也不同,所以在計算中不計入減排效率。瀝青路面工程中原材料能耗及排放因子如表2所示。

按照1.2節的模型假設,1km 瀝青路面面層建設需要的混合料總體積為4320m3,其中包括 AC-20瀝青混合料1920m ,AC-16瀝青混合料1440m ,SMA-13瀝33青混合料960m3。原材料具體消耗量如表3所示。能耗與排放結果如表4所示。

通過表4可以看出,在原材料生產階段,爐渣瀝青路面能耗較普通瀝青路面增加17.4%。其中,爐渣瀝青路面基質瀝青能耗增加33%, SBS 改性瀝青能耗增加5.6%,天然集料能耗減少20.8%,同時新增爐渣集料能耗131294.16MJ,約占爐渣瀝青路面總能耗的3.15%。環境排放方面,爐渣瀝青路面 CO2、N2O 與 CH4排放分別增加30.3%、48.3%、47.2%。這是由于爐渣集料的加入,使得基質瀝青與 SBS 改性瀝青用量增加,雖然天然集料的用量有所減少,但是爐渣集料用量遠高于兩種路面中天然集料的差量,且其單位能耗與排放均高于天然集料。

4結論

本文采用生命周期評價法,對爐渣瀝青路面的原材料生產階段進行能耗與排放的計算與分析,并以普通瀝青混合料作為對照組進行對比。根據計算分析結果可知,在未計入減排效率的前提下,爐渣瀝青路面較普通瀝青路面 CO2、N2O、CH4排放分別增加30.3%、48.3%、47.2%。由于生活垃圾焚燒爐渣的資源化利用能夠大量消耗生活垃圾焚燒爐渣,有效解決固體廢棄物再利用問題,同時還能夠緩解天然集料的資源緊張問題,因此應考慮降低爐渣瀝青路面的能耗與排放,從而實現大規模推廣爐渣瀝青路面的建設。由于爐渣集料的加入,各種原材料用量都有不同程度的變化,作為爐渣瀝青路面與普通瀝青路面之間能耗與排放變量,可通過調整原材料的減排效率,使得爐渣瀝青路面排放量減少,提高其綠色度。

參考文獻:

[1]王琎晨.生活垃圾焚燒爐渣性質特點及在瀝青混合料中的應用現狀[J].石油瀝青 , 2017, 31(3):54-59.

[2]黃炳輝.生活垃圾焚燒爐渣分選處理工藝研究[J].綠色科技 , 2013(7):215-216.

[3]章驊 , 何品晶.城市生活垃圾焚燒灰渣的資源化利用[J].環境衛生工程 , 2002, 10(1):6-10.

[4]劉棟 , 李立寒 , 崔華杰.水泥穩定爐渣碎石的強度性能[J].建筑材料學報 , 2014, 17(3):538-542.

[5]孫瑜 , 李立寒 , 黃崇偉.垃圾焚燒爐渣瀝青混合料的基本性能[J].建筑材料學報 , 2020, 23(8):978-983.

[6]劉棟 , 李立寒 , 楊昆.生活垃圾焚燒爐渣瀝青混合料的耐久性能[J].同濟大學學報(自然科學版), 2016, 44(1):100-106.

[7]樊慶鋅 , 熬紅光 , 孟超.生命周期評價[J].環境科學與管理 , 2007, 32(6):177-180.

[8]藺瑞玉 , 沙愛民 , 楊發林等.瀝青路面溫室氣體排放評價方法[J].長安大學學報(自然科學版), 2014, 34(6):19-26.

[9]? ,??? K. Environmental Adaptation of Concrete Environmental Impact of Concrete and Asphalt Pavements[R]. Technical Research Center of Finland. Research Notes 1752, 1996.

[10]潘美萍.基于 LCA 的高速公路能耗與碳排放計算方法研究與應用[D].廣州:華南理工大學 , 2011.

[11]李肖燕.基于 LCA 的水泥路面與瀝青路面環境影響評價[D].南京:東南大學 , 2015.

[12]吳廣文 , 魏高飛 , 仰建崗.瀝青路面就地熱再生施工技術能耗與碳排放計算[J].公路交通科技(應用技術版), 2018,12:39-42.

[13]吳爽.基于 LCA 的熱拌與溫拌瀝青路面環境影響評價[D].南京:東南大學 , 2015.

[14]ISO International Standard 14040. Environmental Management-Life Cycle Assessment-Principles and Framework. International Organization for Standard Organization (ISO), 2006.

基金項目:上海市青年科技英才揚帆計劃資助項目(20YF1431900)